Билет 16

1 Составляющие припуска, дефектный слой, шероховатость, погрешность установки.

Rz – шероховатость,

П – глубина упрочненного слоя,

ρ – пространственный отклонения,

Еу – погрешность установки.

Rz и П берутся по справочникам.

ρ берется для конкретной детали и поверхности.

Некоторые замечания к расчету припусков.

1) При односторонней обраотке минимальный припуск опр-ся:

2) При 2-х сторонней обработке торца (симм. припуск):

3) Иногда из формулы минимального припуска отдельные составляющие могут исключаться. Еу = 0 при обработке инструментом, который направляется по обрабатываемой поверхности (плавающая опора).

4) Если необх. сохранить упрочненный поверхностный слой, то Пi = 0.

5) Отклонения расположения и формы учитывают в том случае, если они не связаны с допуском на р-р и имеют самост. значения.

6) После чистовой обработки считается, что ρi-1 = 0.

2 Понятие расчетного припуска при наружн и внутр обраб-ке

Номинальный припуск на обработку поверхностей:

наружных

i ном i min i i Z = Z + H − H −1 ,

i ном i min Di Di Z = Z + H − H −1 2 2 ;

внутренних

i ном i min i i Z = Z + B − B −1 ,

i ном i min Di Di Z = Z + B − B −1 2 2 ,

где Hi-1, HDi-1, Hi, HDi – нижние отклонения по размерам соответственно на

предшествующем и выполняемом переходах; Bi-1, Bi, BDi-1, BDi – верхние от-

клонения по размерам соответственно на предшествующем и выполняемом

переходах.

Значения номинальных припусков необходимы для определения номи-

нальных размеров заготовок, по которым изготовляют технологическую ос-

настку (штампы, пресс-формы, модели, приспособления и т. д.).

3 Понятие станкоемкости, трудоемкости, время цикла, фактической занятости и перехода

Станкоемкость – время работы оборудования, необходимое для изготовления изделия.

Трудоемкость – время рабочего, потраченное на изготовление единицы изделия.

Цикл технологической операции – величина календарного времени, в течение которого непрерывно осуществляется технологическая операция, независимо от колическтва одновременно обрабатываемых деталей.

Билет 17

1 Влияние режима резания на шероховатость поверхности.

Влияние режимов резания на достижимую шероховатость поверхности.

Высота неровностей зависит в наибольшей степени от величины подачи. При крупных подачах эта высота значительно отличается от расчетной и превышает ее в несколько раз.

Влияние глубины резания на шероховатость поверхности незначительно и не имеет практического значения. Скорость резания существенно влияет на образование шероховатости поверхности. При скорости резания до 3—5 м/мин размеры неровностей незначительны; с увеличением скорости резания неровности возрастают; при повышении скорости резания до 60— 70 м/мин высота неровностей уменьшается, и при скорости около 70 м/мин шероховатость поверхности получается наименьшей. Дальнейшее повышение скорости резания незначительно влияет на шероховатость обработанной поверхности. Наличие нароста на резце увеличивает шероховатость поверхности, обработанной данным резцом.

2 Влияние шероховатости поверхности на эксплуатационные характеристики детали

Влияние качества поверхности на эксплуатационные характеристики детали.

Эксплуатационные свойства деталей машин находятся в прямой связи с геометрическими характеристиками поверхности и свойствами поверхностного слоя. Износ деталей в значительной степени зависит от высоты и формы неровностей поверхности и определяется главным образом верхней частью профиля шероховатости.

На износоустойчивость поверхности влияют сопротивляемость поверхностного слоя разрушению и макрогеометрические отклонения, которые вызывают неравномерный износ отдельных участков. Волнистость приводит к увеличению удельного давления, так как трущиеся поверхности соприкасаются по выступам волн; то же происходит и при микронеровностях поверхностей, причем выступы микронеровностей могут деформироваться - сминаться или даже срезаться. Вершины микронеровностей могут вызывать разрывы масляной пленки, и в местах разрывов создается сухое трение.

Прочность деталей также зависит от шероховатости поверхности, так как наличие рисок, глубоких и острых царапин создает очаги концентрации внутренних напряжений, приводящих к разрушению деталей. Такими очагами могут являться и впадины между гребешками микронеровностей, что не относится к деталям из чугуна и цветных сплавов, в которых концентрация напряжений возможна в меньшей степени

От шероховатости поверхности (особенно от высоты микронеровностей) зависит прочность прессовых соединений, поскольку при запрессовке одной детали в другую фактическая величина натяга зависит от шероховатости поверхности и отличается от величины натяга при запрессовке деталей с гладкими поверхностями для тех же диаметров.

Шероховатость поверхности детали оказывает значительное влияние и на ее коррозионную стойкость, так как с уменьшением микронеровностей поверхности уменьшается и площадь соприкосновения с корродирующей средой, следовательно, меньше влияние среды. С увеличением глубины впадин микронеровностей и резкости их очертаний повышается разрушающее действие коррозии, направленное вглубь металла.

3 Классы погрешностей, влияющие на точность механической обработки

Различают систематические и случайные погрешности.

Систематическая погрешность – это постоянная или закономерно изменяющаяся погрешность, характерная для каждой заготовки из всей обработанной партии. (Δсист, Δп. сист)

Случайная погрешность имеет различные значения для различных заготовок из всей партии. Ее проявление заранее предсказать нельзя. Причин ее возникновения множество. Описать эти погрешности можно лишь с помощью законов математическом статистики.

Причины возникновения систематических погрешностей.

1. Неточность, износ и деформация станков (напр. при точении вала за 2 установа).

2. Неточность настройки инструмента и его износ (начальный, прогназируемый и катастрофический изно).

3. Деформация заготовки под действием сил закрепления.

4. Деформация технологической системы под влиянием нагрева.

5. Влияние внутренних напряжений на форму заготовки. Внутренние напряжения (остаточные напряжения) образуются в заготовках, получаемых: литьем, ковкой, штамповкой, сваркой, в результате термообработки и пр. Перед обработкой заготовка находится в равновесии, но в процессе обработки снимаются слои металла, неравномерные или, напр., с одной стороны. В результате возникает систематическая погрешность.

6. Теоритическая погрешность схемы обработки. Упрощение конструкции режущего инструмента, кинематики станков при изготовлении деталей сложной формы (фасонных) вызывает появление систематической погрешности, которая часто приводит к искажению формы детали.

Случайные погрешности.

В результате возникновения случайных погрешностей происходит рассеяние размеров заготовок, обрабатываемых в одних и тех же условиях. Причин возникновения этих погрешностей множество. Предварительно предсказать возникновение этих погрешностей нельзя. Предсказать их величину тоже нельзя. Распределение (рассеяние) размеров заготовок в партии деталей описывают с помощью законов математической статистики.

Суммирование погрешностей.

Систематические и случайные погрешности суммируются арифметически.

Систематические погрешности суммируются между собой геометрически, т.е. векторно.

Случайные погрешности суммируются по правилу квадратного корня.

к – коэффициент, показывающий несоответствие законов.

к(Δ) = 1,22; к(Π) = 1, 73;

к(норм. распр) = 1.

ΔΣсист – постоянная систематическая

погрешность, ΔΣп.сист – переменная

систематическая погрешность.

ΔΣсист – постоянная систематическая

погрешность, ΔΣп.сист – переменная

систематическая погрешность.

Билет 18

1 Настройка на размер

Основным и, пожалуй, наиболее важным моментом в процессе использования металлообрабатывающих станков является их наладка и настройка - совокупность действий по подготовке и регулированию оборудования: настройка цепей, установка и регулирование приспособлений и инструментов, иными словами, всесторонняя подготовка к выполнению предстоящей работы. Кроме того, со временем может меняться режим работы и настройка токарного станка нарушается, поэтому систематически требуется ее восстановление (подналадка).

Наладку и настройку станков осуществляют исключительно используя руководство по эксплуатации. Как правило, настройку режимов резания проводит специалист-станочник либо перед началом работы, либо в ее процессе, устанавливая необходимые параметры - частоту вращения шпинделя, подачу и глубину резания. Иногда подобные режимы резания устанавливаются сразу путем установки сменных колес в цепях главного движения и подач.Заключительным этапом накладки является регулировка инструментов на размер и пробными работами.

Выделяют следующие методы наладки металлорежущих станков:

а) метод пробных подходов - проводится снятие стружки с заготовки пробными проходами, после чего измеряется деталь. Получается нужный размер. При наладке инструмент, установленный в шпиндель пиноли агрегатного станка, выдвигают вместе с пинолью в крайнее переднее положение так, чтобы он коснулся поверхности обрабатываемой детали. Затем пиноль (или многошпиндельную насадку) отводят в исходное положение, а силовую головку подают вперед на нужную или несколько меньшую глубину подачи. После замера обработанной поверхности наладчик определяет, на какую величину нужно подать силовую головку, чтобы получить годную деталь. Метод пробных проходов применяют обычно при первичных наладках, когда отсутствуют готовые детали, эталон или наладочные шаблоны. Такая работа выполняется опытными наладчиками.

б) наладка по готовой детали - в данном случае используют ранее обработанную деталь с размерами, примерно равными наименьшему предельному размеру, предусмотренному чертежом. Различают наладку по готовой детали или всех позиций станка, или промежуточных переходов и наладку по детали, обработанной на данной позиции или переходе.

в) наладка по эталону, по шаблону - наиболее точный и легкий способ, созданный при этом эталон полностью соответствует конфигурации детали, но отличается от нее своими размерами, которые определяются расчетно-аналитическим методом на основании факторов, оказывающих влияние на точность обработки, или на основании данных после проведения замеров обработанных деталей. Положение инструментов определяют, касаясь их режущими кромками поверхностей эталона, или устанавливают с зазорами по щупу, размер которого определяется на базе распределения припусков на промежуточные и окончательные переходы с учетом отжатий во время обработки. Так, например, для растачивания отверстия диаметром 40+0,02 на глубину 30+0,05 оправка с резцом подводится с шпинделем головки до того, как режущая кромка резца коснется торца эталона, и закрепляется, когда шпиндель находится в правом крайнем положении.

Метод пробных ходов и измерений. Применяется в единичном производстве. Преимущества: на неточном оборудовании можно получить достаточно высокую точность детали; исключается влияние износа режущего инструмента на точность; при неточной заготовке можно предотвратить появление брака. Недостатки: зависимость точности от внимания и квалификации работников, от толщины минимального срезаемой стружки, низкая производительность => высокая себестоимость.

2.

Метод автоматического получения размера

на станке. Применяется при массовом и

крупносерийном производстве. Заключается

в предварительной настройке станка на

заданных размер по упорам, конечным

выключателям, датчикам положения и

другими средсвами. Преимущества:

повышение точности (обеспечение заданной

точности) не зависит от минимальной

величины среза; один наладчик настраивает

8-12 станков; время настройки сокращается

= > себестоимость уменьшается.

Недостатки: при настройке станка

используются конечные элементы, т.е.

если система, отслеживающая положение

суппорта относительно координатной

с истемы

станка, не надежна, то невозможно

обеспечить высокую точность размера.

истемы

станка, не надежна, то невозможно

обеспечить высокую точность размера.

2 Базирование детали с цилиндрической поверхностью в призме.

.

Установка наружными цилиндрическими

поверхностями.

Размеры

валов в обрабатываемой партии всегда

имеют некоторый разброс по диаметру.

Так при фрезеровании лысок и шпоночных

пазов на валах размеры последних могут

быть заданы как h1, h2 или h3.

Но

так как диаметральные размеры

обрабатываемых валов изменяются от

некоторого минимального до максимального

значений, положение из осей может быть

расположено в точках C′ или C′′.

Соответственно положение верхней точки

А также может изменяться.

Требуется

проанализировать возникающие погрешности

базирования когда размер задан одним

их трех способов: как h1, h2 или h3.

а)

выдерживаемый размер задан как h3.

Составим размерную цепь

h = ОА - ОМ

АО

- настроечный размер (отрезок), АО = const

и на погрешность базирования не влияет.

После тригонометрических

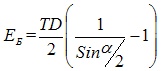

преобразований получим, что погрешность

базирования будет определяться формулой

б) выдерживаемый размер

задан как h2

Строим размерную

цепь

H2 = Б1 - Б2

Б1

- является настроечным размером, значит

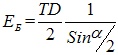

вся погрешность связана с размером Б2.

б) выдерживаемый размер

задан как h2

Строим размерную

цепь

H2 = Б1 - Б2

Б1

- является настроечным размером, значит

вся погрешность связана с размером Б2.

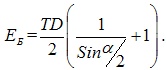

в) размер задан как h1 (от

верхней точки) и, проведя аналогичные

рассуждения получим:

в) размер задан как h1 (от

верхней точки) и, проведя аналогичные

рассуждения получим:

Таким образом, рассмотрев

три возможных варианта простановки

размеров: h1, h2 или как h3 делаем вывод,

что минимальная погрешность базирования

будет иметь место, если выдерживаемый

размер задан как .

Таким образом, рассмотрев

три возможных варианта простановки

размеров: h1, h2 или как h3 делаем вывод,

что минимальная погрешность базирования

будет иметь место, если выдерживаемый

размер задан как .