- •1.Сущность технической, экономической целесообразности сомп на примере реновации токарно-вонторезного станка.

- •2. Технология восстановления деталей обработкой на ремонтный размер

- •1. Виды реновации сомп

- •2. Технология восстановления деталей методом дрд.

- •I вариант

- •1.Материально-техническое, финансовое и информационное обеспечение реновации.

- •2. Технология восстановления деталей давлением на примере втулок подшипников скольжения

- •1. Система ппр металлообрабатывающих станков, направления ее совершенствования.

- •2. Технология восстановления крестовины карданного вала холодной и горячей механической раздачей

- •Классификация видов ремонта станочного оборудования на машиностроительном предприятии

- •2. Технология восстановления поршневых пальцев термогидравлической и электрогидравлической раздачей

2. Технология восстановления поршневых пальцев термогидравлической и электрогидравлической раздачей

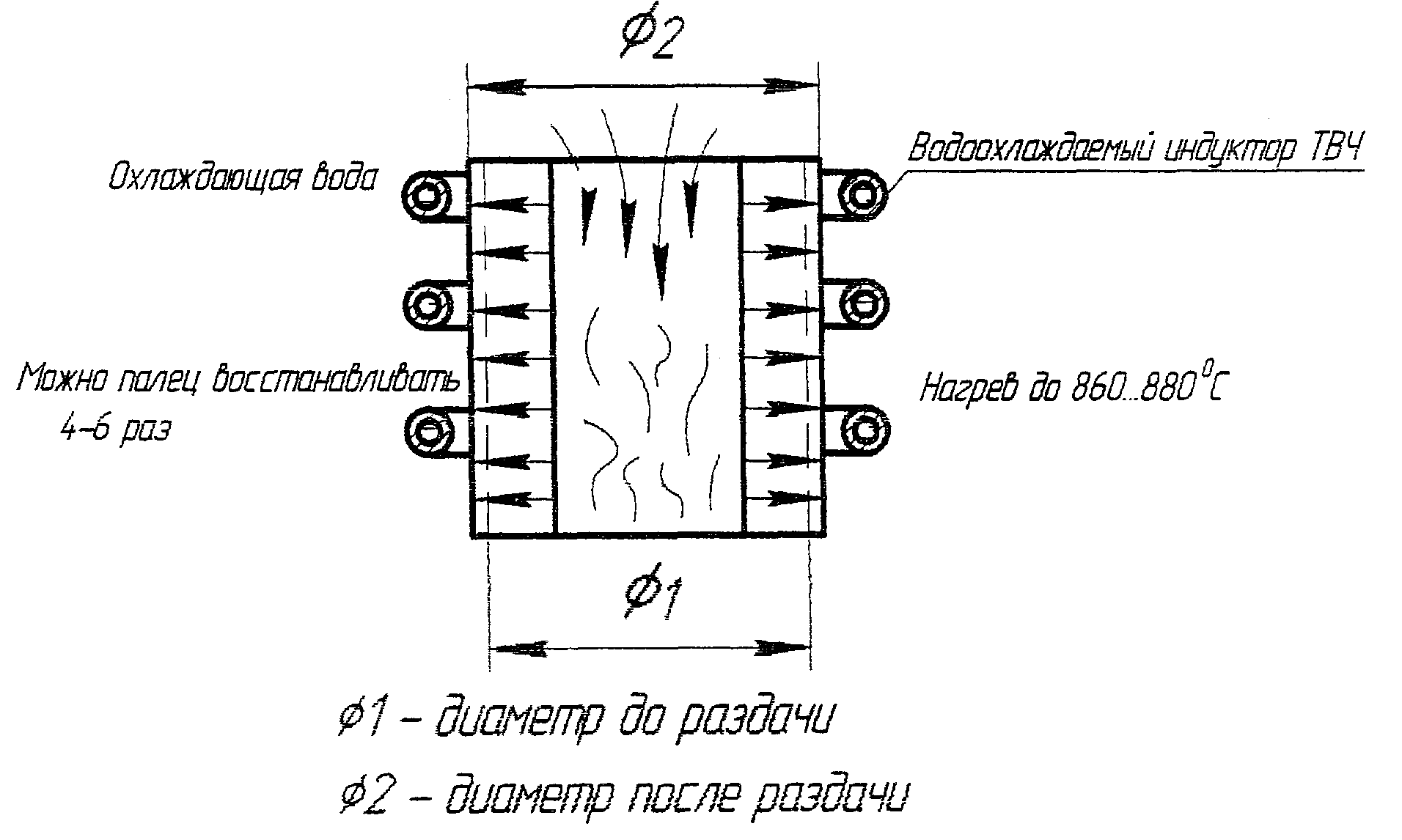

Гидротермическая (термогидравлическая) раздача (ГТР) поршневого пальца

Деталь нагревают снаружи и охлаждают изнутри потоком жидкости. Внутренние кольцевые слои материала, охлаждаясь, стремятся уменьшится в диаметре, но им препятствуют нагретые наружные слои, поэтому внутренние слои пластически растягиваются и увеличиваются в диаметре по сравнению с первоначальным размером в холодном состоянии. При дальнейшем охлаждении внутренние слои утрачивают пластичность и превращаются в жесткую оправку, которая не способствует уменьшению диаметров наружных слоев.

Процесс протекает с одновременной закалкой материала.

f- частота токе (2500,.. 10000 Гц).

Время нагрева 15...20 секунд. Наружный диаметр порневых пальцев дизельных двигателей увеличивается на 0,1...0,3 мм. Затраты (себестоимость) в 5 раз меньше, чем замена на новую деталь. После восстановления производится шлифование на безцентрово-шлифовальных станках, шлифование фасок и полирование.

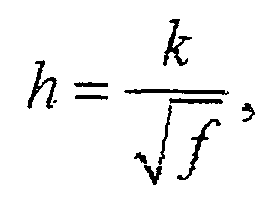

Электрогидравлическая раздача (для тонкостенных поршневых пальцев карбюраторных двигателей из стали 45, 40Х и др.)

Сущность заключается в инициировании в жидкости (вода), заполняющей внутреннюю полость детали, электрического разряда, создающего высокое гидравлическое давление, которое, в свою очередь, вызывает пластическое деформирование материала детали и обеспечивает припуск на абразивную обработку.

Под действием электрического разряда увеличивается гидравлическое давление и наружный диаметр увеличивается примерно на 0,2 мм. Можно восстанавливать деталь таким способом 1-2 раза. После деформирования необходима механическая обработка поверхностей до требуемых размеров. Число ходов при шлифовании заготовки поршневого пальца в 1,5…2 раза больше, чем при обработке заготовки с нанесенным хромовым покрытием.

Б6.В1. Нормативы капитального ремонта станочного оборудования: единица ремонтной сложности (ЕРС) и категория сложности (КС).

Нормативы ремонта:

В систему ППР входят следующие нормативы:

1. Единица ремонтной сложности (ЕРС). Например, токарный станок составляет 11 ЕРС.

2. Категория сложности ремонта.

3. Структура ремонтного цикла.

4. Трудоемкость ремонта.

5. Длительность межремонтного периода.

6. Нормы расхода материалов.

7. Стойкость деталей и узлов.

Категория сложности ремонта зависит от размеров и сложности станка, точности обработки деталей и других параметров. Каждой единице производственного оборудования присваивается соответствующая категория сложности ремонта. Чем сложнее агрегат, тем она выше, и наоборот.

В качестве измерителя степени сложности принята сложность ремонта токарно-винторезного станка 1К62 – 11 категория

В эту категорию входят: 368 нормо-часов для рабочих 3го разряда,

из них: 220 ч – слесарные работы,

143 – станочные работы,

22ч – кузнечные и сварочные работы.

1 категория – настольно-сверлильный станок НС-12: всего 35 часов: 23 – слесарных, 18 – станочных.

Токарно-карусельный станок мод. 1565 с диаметром планшайбы 4500мм – 68 категория, 2380 нормочасов.

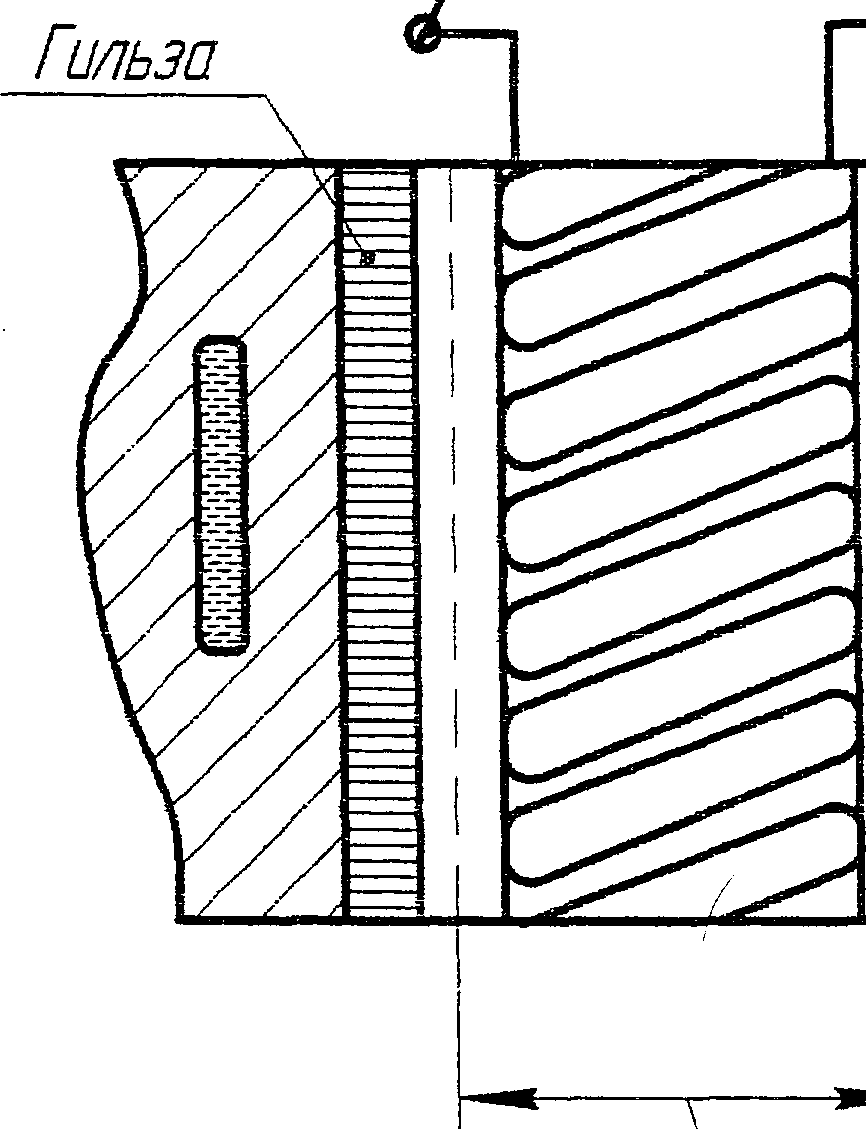

Б6.В.2. Технология восстановления деталей термопластическим обжатием на примере гильз цилиндров двигателей и звеньев гусениц.

Термопластическое деформирование применяют для восстановления деталей – тел вращения: гильз цилиндров, поршневых пальцев дизельных двигателей, поршней и др.

Гильзы цилиндров встречаются в поршневых компрессорах, в молотах поршневого действия и т.д. Гильза представляет собой пустотелый цилиндр, толщина стенки которого 6…8 мм. Материал – чугун МС24, СЧ28 и специальные легированные чугуны.

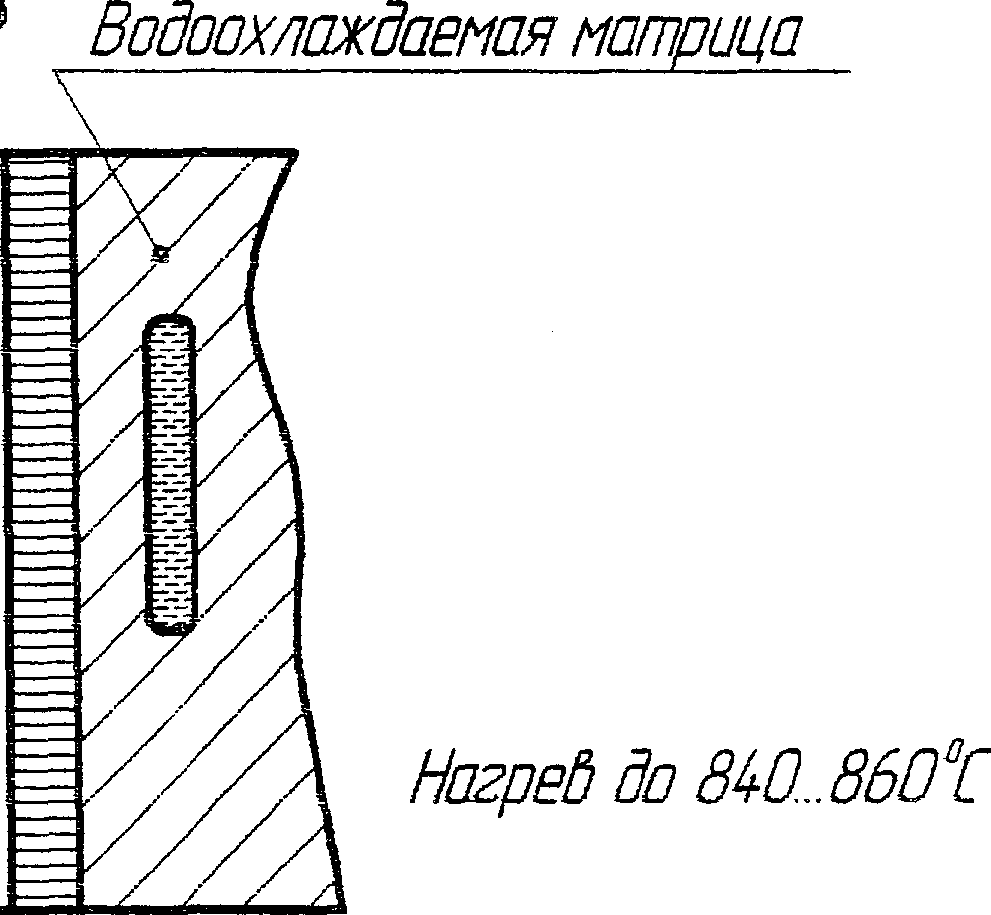

Первый вариант термопластического обжатия гильзы цилиндра состоит в ее нагреве в жесткой, облегающей деталь снаружи оправке и последующем охлаждении. Второй вариант создания ремонтной заготовки гильзы цилиндра заключается в том, что внутри заготовки при равномерном перемещении нагревающее-охлаждающего узла в виде индуктора со спрейером создаются квазистационарное тепловое поле в материале гильзы и значительный осевой температурный градиент. Последний создает в изделии различное объемное состояние и внутренние напряжения, под действием которых происходит равномерное пластическое его обжатие. Длительность процесса 5…6 мин. Величина обжатия 0,9…1 мм.

Сущность термопластической раздачи заключается в том, что деталь нагревают снаружи до температуры больше АС3 и охлаждают изнутри потоком жидкости. Внутренние кольцевые слои материала, охлаждаясь, стремятся уменьшиться в диаметре, но им препятствуют нагретые наружные слои, поэтому внутренние слои пластически растягиваются и увеличиваются в диаметре по сравнению с первоначальным размером в холодном состоянии. При дальнейшем охлаждении внутренние слои утрачивают пластичность т превращаются в жесткую оправку, которая не способствует уменьшению диаметров наружных слоев.

Процесс протекает с одновременной закалкой материала. Приращение диаметра поршневых пальцев дизельных двигателей 0,1…0,3 мм. Этот способ позволяет четырех-шестикратное восстановление деталей. Малая толщина стенок этих деталей (4…5 мм по сравнению с 8…10 мм у дизелей) не дает большого приращения диаметра.

Гильза растачивается на увеличенный диаметр. Как правило используется 1-2 ремонтных размера.

Диаметр гильзы уменьшается на 0,75... 1 мм. После обработки производят закалку ТВЧ и хонингование (обработка абразивными брусками).

Ресурс восстановленной детали равен ресурсу новой при затратах в 2 раза меньших.

Б7.В1. Структура ремонтного цикла; длительность межремонтного цикла и оптимальный срок службы станочного оборудования.

Структура ремонтного цикла:

Ремонтным циклом называется период времени между двумя последовательными капитальными ремонтами. За этот период станок подвергается осмотрам и другим, менее трудоемким, видам ремонта – малым и средним. Период времени между любыми двумя последовательными ремонтами называется межремонтным периодом, а между ремонтом и осмотром или двумя осмотрами – межосмотровым периодом. Чередование осмотров и ремонтов по виду, количеству, порядку и продолжительности периодов между ними образует структуру ремонтного цикла. Ремонтный цикл как по продолжительности, так нередко и по составу оказывается непостоянным для разных станков или для одинаковых станков, работающих а разных условиях: он также получается разным для предприятий с разной культурой производства. Кроме того, ремонтные циклы и их структура со временем меняются: совершенствование систем смазки, улучшение материалов деталей и их обработки удлиняют межремонтные периоды, а улучшение обслуживания и качества ремонтов станков позволяет назначать менее трудоемкие виды ремонта.

Структура ремонтного цикла: (1КР + 2ТР + 6ТО) и тд.

КР – капитальный ремонт, ТР – текущий ремонт, ТО- техническое обслуживание.

Длительность межремонтного цикла tn в отработанных часах ориентировочно подсчитывается по формуле:

![]() ,

где Т – продолжительность ремонтного

цикла, x

– количество средних ремонтов в цикле,

y

– количество малых ремонтов в цикле.

,

где Т – продолжительность ремонтного

цикла, x

– количество средних ремонтов в цикле,

y

– количество малых ремонтов в цикле.

Длительность межремонтного цикла составляет от 1 до 2 КР, от 2КР до 3КР)

Оптимальный срок службы станочного оборудования.

В основных цехах машиностроительных предприятий – 8-10 дет, в вспомогательных – 12-15лет, на не машиностроительных заводах – 16-20лет. Эти рекомендации составлены институтом академии наук РФ. Фактически металлорежущие станки работают 25-30лет. Они проходят 3-4КР, до 20 сркдник и текущих ремонтов. В целом затраты на ремонт в 5-10 раз больше стоимости нового станка.

При сокращении срока службы металлообрабатывающих станков уменьшается моральный износ и ускоряется обновление оборудования, но увеличивается себестоимость продукции за счет увеличения амортизационный отчислений и требуется значительное увеличение (примерно в 3 раза) выпуска новых станков. При увеличении срока службы станков снижается расходы на приобретение новых, но снижается производительность работы старого оборудования и значительно увеличиваются расходы на его обслуживание и ремонт.

Б7.В2. Технология восстановления изношенных или поврежденных резьб деталей машин.

Подлежит восстановлению более 60% наружной и внутренней резьбы. Если изношена или смята 1 нитка наружной или внутренней резьбы – она восстанавливается калибровкой, метчиком, плашкой; 2 и более нитки - резьбы восстанавливают.

Восстановление внутренней резьбы с применением ДРД.

Изнашивание и выход из строя резьбы в корпусных деталях чаще, чем на валах. Нагрузка на первый виток в 4-5 раз выше, чем на последний виток.

Материал корпусов: чугун σв =200МПа, алюминиевые литейные сплавы σв =100..150 МПа

Методы восстановления:

I вариант

1. Рассверливается отверстие до требуемого диаметра;

2. Нарезается резьба большего диаметра, чем номинальный.

3. Вворачивается втулка с отверстием под номинальный диаметр резьбы.

4. Нарезается метчиком резьба номинального размера.

II вариант

1. Рассверливается отверстие до требуемого диаметра;

2. Нарезается резьба большего диаметра, чем номинальный

3. Установка резьбовой вставки (из стали 12Х18Н10Т, для внутренних резьб).

Восстановление резьб.

1. Постановка ДРД.

2. Внутренние резьбы в корпусным деталях.

- рассверливается отверстие и нарезается новая резьба большого размера;

- рассверливается отверстие и нарезается резьба в новом месте (не всегда возможно);

- заваривается отверстие, рассверливается и нарезается резьба (пониженная прочность резьбы).

3. Наружная резьба на валах, осях и т.д.

- Нарезают резьбу ремонтного размера (РР), например номинальный М10, М8 - ремонтный;

- Срезается изношенная резьба, наплавляется поверхность, обтачивается и нарезается резьба.

Например с М10 на М12.

Электрод проволока НП30, НП 40.

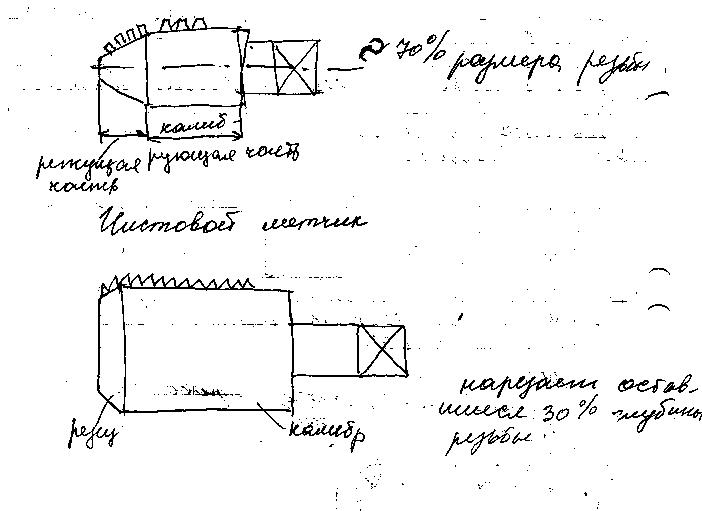

Резьбонарезающие инструменты:

На валах, осях, шпильках, болтах.

1. резьбовым резцом на токарно-винторезном станке;

2. плашками.

В корпусных деталях.

1. Машиными метчиками;

2. ручными метчиками – комплект из 2х метчиков (реже из 3х).

3. черновыми метчиками.

Б8.В1. Модернизация станочного оборудования, технико-экономические критерии эффективности модернизации.

Под модернизацией станков понимают комплекс конструкторских мероприятий, предназначенных для улучшения технических характеристик станков до уровня, соответствующего современным требованиям, либо переоборудование для выполнения технологических процессов или операций, проведение которых не предусмотрено их конструкцией.

Объектами модернизации служат станки, наиболее устаревшие по конструкции, создающие узкие места в общем технологическом процессе, а также любые другие станки, модернизация кот-х обеспечивает значительный экономический эффект или существенно повысит производительность, или значительно облегчит работу на станке.

Модернизация оборудования должна осуществляться по квартальным и годовым планам. Проведение модернизации по времени целесообразно совмещать с очередным ремонтом станка.

Существует два вида модернизации: общетехническая и технологическая.

Модернизацию с целью повышения технических характеристик станков называют общетехнической в отличие от технологической модернизации, при которой станки приспосабливают для решения новых конкретных технологических задач.

Технологическая модернизация по своим масштабам значительно уступает общетехнической и решает текущие технологические проблемы данного завода либо группы заводов.

Технологическая модернизация сводится к установке на станке узлов, функционирование которых дополняет возможности станка без изменения его технологического назначения. Пример: установка на токарных одношпиндельных револьверных автоматах и горизонтальных многошпиндельных токарных автоматах узлов, позволяющих вести обработку заготовки с той стороны, где производится ее отрезание (сверление, фрезерование, обработка фасонных поверхностей и т. д.).

Если целью модернизации является сокращение машинного времени, то улучшают технические характеристики станка: увеличивают частоту вращения шпинделя, подачи и мощности привода.

При модернизации станков с целью обработки цветных сплавов и для проведения отделочных работ увеличивают быстроходность при прежней мощности. В этом случае достаточно изменить диаметры шкивов в ременной передаче, проверить по критерию быстроходности шпиндельные опоры и соответствие системы их смазывания новым скоростям. При переходе к шлифованию с большими скоростями резания необходимо оснастить станки устройствами для динамической балансировки шлифовальных кругов на ходу.

Варианты модернизации для сокращения вспомогательного времени зависят от типа станка и условий его работы. У токарных станков применяют устройства для автоматического отключения движения подачи, у сверлильных станков заменяют привод. В шлифовальных станках вводят устройства торможения шпинделя привода изделия при остановке. Широко используют устройства активного контроля размеров в процессе обработки.

Для повышения точности металлорежущих станков повышают жесткость узлов введением устройств, создающих и регулирующих натяг, в шпиндельные опоры устанавливают подшипники повышенной точности, вводят корректирующие приспособления, устройства цифровой индикации и температурной стабилизации. При модернизации повышают эксплуатационные качества отдельных узлов и деталей станка. Для этого используют различные методы увеличения долговечности быстроизнашивающихся деталей, применяют новые антифрикционные материалы, химико-термическую и электрофизическую обработку поверхностных слоев деталей, устанавливают в станках устройства компенсации износа.

В ходе модернизации при наличии технико-экономических обоснований осуществляется переход к комплексной автоматизации технологических процессов обработки. Такую модернизацию часто выполняют для группы станков, оснащая их перекладчиками либо роботами для передачи заготовок со станка па станок.

Экономический расчет эффективности модернизации учитывает условия и возможности данного производства, особенно его ремонтных подразделений. Наибольший эффект наблюдается при наличии типовых проектов, по которым проводится модернизация оборудования на заводах капитального ремонта станков. Технико-экономическим критерием эффективности модернизации служит чистый дисконтированный доход и срок окупаемости затрат на замену новых элементов. Результаты показывают значительное преимущество модернизированных станков.

Б8.В2. Технология, оборудование и материалы для восстановления деталей наплавкой под слоем флюса.

Тех. процесс наплавки включает в себя ряд операций:

- удаление перед наплавкой с поверхности восстанавливаемой детали дефектный слой или слой материала повышенной твердости. Подлежащие восстановлению наплавкой детали промывают в обычных моечных машинах. Имеющиеся на наплавляемой поверхности отверстия, пазы, канавки и ит.п. заделывают медными, графитовыми или угольными вставками.

- предварительный подогрев восстан-мой детали и поддержание заданной темп-ры в процессе наплавки,

- наплавка,

- стремление уменьшить число слоев наплавляемого металла,

- продолжение подогрева восстанавливаемой детали после наплавки для обеспечения ее медленного охлаждения,

- термическая обработка восстанавливаемой детали.

Оборудование. Применяют наплавочные головки А-580М и ОКС-6569, которые устанавливают на суппорт токарного станка вместо снятой верхней каретки. Для получения минимальной частоты вращения шпинделя, необходимой для наплавки деталей с большими диаметрами, к используемому в качестве вращателя токарному станку пристраивают понижающий редуктор любой конструкции.

Автоматическая наплавка деталей под слоем флюса может выполняться на наплавочных станках общего назначения У-651, У-652, У-653, У-654 и А-1406, представляющих собой вращатель со сварной станиной, на которой смонтированы наплавочные автоматы с пультом управления. В качестве источников тока применяют сварочные преобразователи ПС-30, ПСУ-300, ПСГ-500, или выпрямители ВС-300, ВС-600, ВДГ-1001, ВДУ-1001 и др.

Материалы. Исп-ют стальные сварочные проволоки, порошковые проволоки, стальные и порошковые ленты. В зависимости от химсостава сварочная проволока подразделяется на низкоуглеродистую (Св-08), легированную (Св-08ГС) и высоколегированную (Св-12Х13). Выпускаемая специальная наплавочная проволока также подразделяется на три группы: углеродистую (Нп-30), легированную (Нп-30Х5) и высоколегированную (Нп-2Х14). Наряду со стальной проволокой сплошного сечения при наплавке все более широкое применение находят порошковая проволока (ПП-3Х2В8) и порошковая лента (ПЛ-АН101), представляющие собой соответственно полую трубку и ленту из тонкой малоуглеродистой стали, заполненные порошковой шихтой из смеси ферросплавов, железного порошка, графита и других материалов. Также используют сплошную ленту из углеродистых и легированных сталей 50, 65, 65Г.

Флюс является вспомогательным материалом. Он осуществляет следующие функции: устойчивое горение дуги, защиту расплавленного металла от воздействия кислорода и азота воздуха, очистку расплавленного металла от включений и его раскисление, легирование необходимыми элементами материала покрытия, образование в дальнейшем термоизоляционного слоя из флюса и его корки, что замедляет процесс затвердевания металла. Флюсы по составу и способу приготовления делятся на: плавленые, керамические (неплавленные) и смеси.

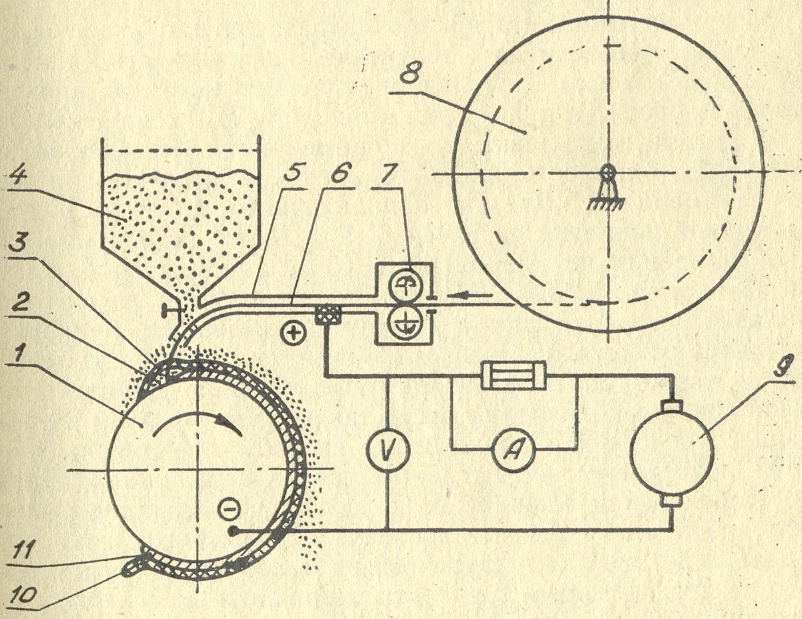

С ущность.

Сущность состоит в том, что электрическая

дуга 2 между деталью 1 и голой электродной

проволокой 6 горит внутри эластичной

шлаковой оболочкой 3, образованной

расплавлением непрерывно подаваемого

из бункера 4 гранулированного флюса. По

мере вращения детали при наплавке

цилиндрических поверх-ей или прямолинейного

перемещения ее при наплавке плоских

поверх-ей металл сварочной ванны и

жидкий шлак затвердевают. Последний

образует на наплавленном металле 11

шлаковую корку 10, к-ую постоянно отбивают

в процессе наплавки молотком с заостренным

бойком. Нерасплавившаяся часть флюса

после просеивания используется повторно.

Электродная проволока 6 подается с

кассеты 8 в зону горения дуги специальным

механизмом 7 по направляющему мундштуку

5. Ток от одного полюса (анода) источника

9 подключают к электродной проволоке

6, от другого (катода) – через щеточное

устройство и патрон станка к наплавляемой

детали 1. Наплавка осущ-ся по винтовой

линии при вращении детали и продольной

подаче суппорта станка с установленной

на нем автоматической головкой для

подачи электродной проволоки.

ущность.

Сущность состоит в том, что электрическая

дуга 2 между деталью 1 и голой электродной

проволокой 6 горит внутри эластичной

шлаковой оболочкой 3, образованной

расплавлением непрерывно подаваемого

из бункера 4 гранулированного флюса. По

мере вращения детали при наплавке

цилиндрических поверх-ей или прямолинейного

перемещения ее при наплавке плоских

поверх-ей металл сварочной ванны и

жидкий шлак затвердевают. Последний

образует на наплавленном металле 11

шлаковую корку 10, к-ую постоянно отбивают

в процессе наплавки молотком с заостренным

бойком. Нерасплавившаяся часть флюса

после просеивания используется повторно.

Электродная проволока 6 подается с

кассеты 8 в зону горения дуги специальным

механизмом 7 по направляющему мундштуку

5. Ток от одного полюса (анода) источника

9 подключают к электродной проволоке

6, от другого (катода) – через щеточное

устройство и патрон станка к наплавляемой

детали 1. Наплавка осущ-ся по винтовой

линии при вращении детали и продольной

подаче суппорта станка с установленной

на нем автоматической головкой для

подачи электродной проволоки.

Рис. 1 – деталь, 2 – электрическая дуга, 3 – оболочка из жидкого шлака, 4 – бункер с флюсом, 5 – мундштук, 6 – электродная проволока, 7 – механизм подачи электродной проволоки, 8 – кассета, 9 – источник тока, 10 – шлаковая корка, 11 – наплавленный металл.

Б9.В1. Конверсия станочного оборудования машин и агрегатов, техническая и экономическая целесообразность конверсии.

Конверсия – переоборудование станка для использования его по новому назначению.

Примеры:

- Самая распространенная конверсия, которая узаконена: Любой токарный станок, который выработал свой ресурс который работает минимум 15-20 лет на производстве, который потерял точность (точность зависит от продольных составляющих станка, их очень сложно восстанавливать, для этого требуется сложное оборудование). Такой станок рационально не резать и сдавать в металлолом, а установить на нем наплавочную головку, которая выпускается отдельно, с учетом того, что будет переоборудован токарный станок. Головка устанавливается в место резцедержателя, суппорт поворачивается на 180˚, т.е. этим же самым резцом поперечной подачи мы отодвигаем или придвигаем мундштук наплавочной головки.

- Продольно-строгальные станки. На них вместо резцедержателя устанавливается электродвигатель с шлифовальным кругом и этот станок превращается в плоскошлифовальный с большим ходом. Шлифует поверхности направляющих токарных станков, фрезерных станков, которые прибыли на капитальный ремонт.

- Конверсия на токарных станках, у которых изношены направляющие, но узел вращения деталей достаточно хороший. На токарный станок устанавливается шлифовальная головка для шлифования и полирования коленчатых валов. Особенно при полировании коленчатых валов там не требуется никакой точности – там войлочный круг. Полирование – обязательный технологических прием при восстановлении коленчатых валов, после шлифования для устранения недостатков: в поверхностном слое после шлифования на глубине нескольких миллиметров всегда возникают растягивающие остаточные напряжения, а после полирования в течении двух-трех минут они превращаются в сжимающие напряжения, уменьшается шероховатость.

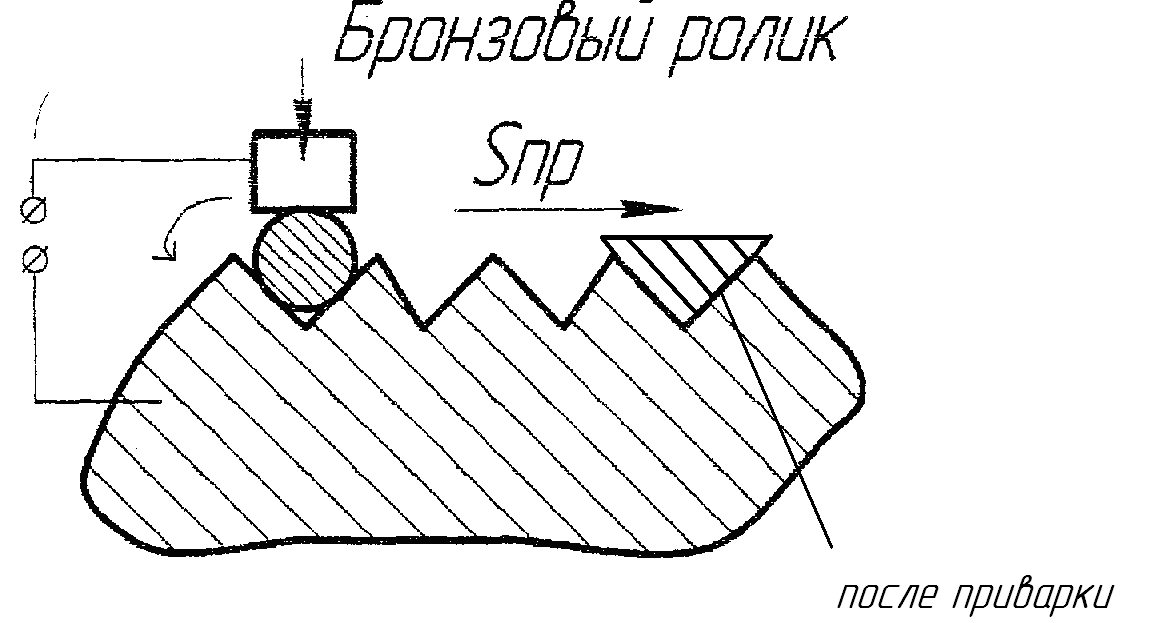

- на строгальном станке вместо резца устанавливается устройство с электроконтактным роликом, гибким кабелем передается напряжение

техническая и экономическая целесообразность конверсии ???

Б9.В2. Технология, оборудование и материалы для восстановления деталей наплавкой в среде защитных газов.

Сущность наплавки в среде защитных газов состоит в том, что в зону электрической дуги подают под давлением защитный газ, в результате чего столб дуги, а также сварочная ванна изолируются от кислорода и азота воздуха.

Для создания защитной атмосферы используют: инертные газы (аргон, гелий и их смеси), активные газы (диоксид углерода, азот, водород, водяной пар и их смеси) и смеси инертных и активных газов. Наилучшую защиту металла при наплавке обеспечивают инертные газы, однако их применение ограничивается высокой стоимостью. Чаще применяют водяной пар, пищевую углекислоту и сварочный диоксид углерода.

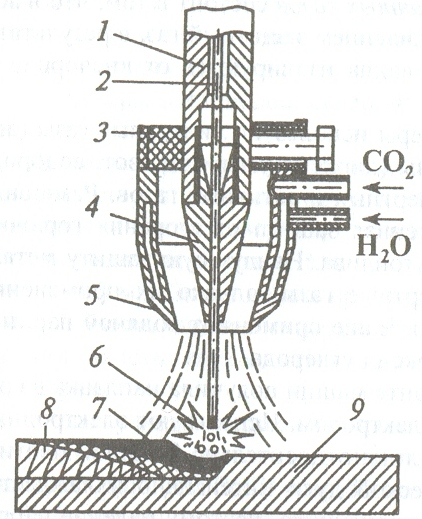

Схема наплавки в среде диоксида углерода представлена на рис.

Р ис.

1 – мундштук, 2 – электродная проволока,

3 – горелка, 4 – наконечник, 5 – сопло

горелки, 6 – электрическая дуга, 7 –

сварочная ванна, 8 – покрытие, 9 –

восстанавливаемая деталь.

ис.

1 – мундштук, 2 – электродная проволока,

3 – горелка, 4 – наконечник, 5 – сопло

горелки, 6 – электрическая дуга, 7 –

сварочная ванна, 8 – покрытие, 9 –

восстанавливаемая деталь.

Электродная проволока диаметром 0,8…2,0 мм подается в дугу с постоянной скоростью с помощью подающего механизма. Напряжение приложено к электродной проволоке и детали. Защитный газ под избыточным давлением подается из сопла, расположенного концентрично электроду. Важной особенностью наплавки в среде диоксида углерода является образование атомарного кислорода, который высокоактивен и способен окислять все элементы, входящие в состав материала проволоки и детали. Поэтому необходимо применять раскислители, в качестве которых используют кремний, марганец, хлор, титан.

Технологический процесс наплавки включает в себя ряд операций:

- удаление перед наплавкой с поверхности восстанавливаемой детали дефектный слой или слой материала повышенной твердости. Подлежащие восстановлению наплавкой детали промывают в обычных моечных машинах. Имеющиеся на наплавляемой поверхности отверстия, пазы, канавки и ит.п. заделывают медными, графитовыми или угольными вставками.

- предварительный подогрев восстанавливаемой детали и поддержание заданной температуры в процессе наплавки,

- наплавка,

- стремление, по возможности, уменьшить числи слоев наплавляемого металла,

- продолжение подогрева восстанавливаемой детали после наплавки для обеспечения ее медленного охлаждения,

- термическая обработка восстанавливаемой детали.

Оборудование. Для наплавки в среде защитного газа применяют:

- наплавочный станок с газоэлектрической горелкой или установку 01-06-081Ремдеталь,

- источники питания с жесткой характеристикой УД-209, ВС-200, ВДГ-301 и др.,

- полуавтоматы типов А-348, А-409, ПДГ-301 и др.,

- наплавочные головки АБС, ОКС-1252М.

Материалы. Для наплавки используют проволоки Св-08Г2С, Св-10Г2С, Нп-30ХГСА и другие диаметром 0,5…2,0 мм м порошковые проволоки ПП-Р18Т, ПП-Р9Т, ПП-Х2В8Т. Ответственные детали наплавляют проволокой Нп-30ХГСФ диаметром 1,2…1,8 мм с последующей термической обработкой поверхности – закалкой ТВЧ.

Б10. В1. Технико-экономические особенности организации восстановления деталей машин за рубежом.

1. Организация ремонта.

На всех фирмах существуют специальные подразделения для ремонта станочного оборудования. Имеются специальные организации по ремонту техники.

«Кастолин Эутекник» Швейцарская фирма, больше 2х тыс сотрудников, 34 ремонтных завода, более 120 ремонтных центров.

2.Организацтя и специализация ремонтного производства.

Восстанавливаются наиболее дорогостоящие детали (катки, звенья гусениц, блоки цилиндров, распределительные валы, шатуны, гильзы, двигатели и др.). Применяется высокоточное оборудование с программным управлением, контрольные приборы, т.е.: эффект достигается не экономией работы, а производительностью и качеством.

Организация и технология ремонта машин за рубежом

В США более 800 фирм имеют заводы по ремонту техники. Объем восстановленных деталей составляет 25% от всех деталей. «International Harvester» ежедневно ремонтирует 2 тыс. дв., 33 тыс. карбюраторов, 25 тыс. сцеплений, 3 тыс. коленчатых валов.

Ресурс восстановленных деталей равен ресурсу новых деталей. Затраты на восстановление составляют до 25% от стоимости новых деталей.

Срок службы (год)

Комбайны Тракторы

Канада 38,3 24,5

США 23,5 30,9

Франция 19,7 22,4

РФ 7,7 8,9

Б10.В2. Технология и оборудование для восстановления деталей электродуговым напылением.

Сущность электродугового напыления состоит в расплавлении материала металлических проволок электрической дугой, зажженной между ними, продувании через электрическую дугу струи сжатого газа, сдувании расплавленного металла и перенос его в виде частиц на восстанавливаемую поверхность.

Схема электродугового напыления приведена на рис. Процесс металлизации заключается в том, что две изолированные друг от друга электродные проволоки: подаются в кассете 7 специальным устройством (металлизатором) 5 в направляющие последнего, которые сводят эти проволоки в одной точке. Ток от источника 8 подводится через скользящие контакты направляющих к каждой проволоке. В точке схождения непрерывно подаваемых проволок зажигается электрическая дуга 4, расплавляющая их. В эту же зону трубкой 12 от компрессора 9 через ресивер 10 (он устраняет пульсацию давления воздуха) и масловлагоотделитель 11 подводится сжатый воздух, который распыляет жидкий металл на мелкие, размером от 2 до 400 мкм, частицы и в виде струи 3 со скоростью до 250…300 м/с наносит на поверхность детали 1, образуя покрытие 2.

Рис. 1 – деталь, 2 – покрытие, 3 – струя распыленного металла, 4 – электрическая дуга, 5 – металлизатор, 6 – электродная проволока, 7 – кассета, 8 – источник тока, 9 – компрессор, 10 – ресивер, 11 – масловлагоотделитель, 12 – трубка подвода сжатого воздуха.

Технологический процесс электродугового напыления материала включает такие операции:

- предварительную обработку наносимого материала (эта обработка необходима для достижения требуемой прочности соединения покрытия с восстанавливаемой поверхностью, н-р, стальная высокоуглеродистая проволока очищается от консервированной смазки и других загрязнений),

- предварительную механическую обработку восстанавливаемой поверхности. Эта обработка необходима для придания правильной геометрической формы восстанавливаемым элементам и обеспечения равномерной толщины будущих покрытий. Заключается в точении, растачивании, подрезке или обдирочном шлифовании.

- подготовку восстанавливаемой поверхности. Способы подготовки восстанавливаемой поверхности под напыление в зависимости от вида используемой энергии делятся на механические, химические и термические. Механические способы подготовки поверхности включают обработку струей газа (обдув) или жидкости либо твердым материалом. основными видами подготовки поверхности под напыление является нарезание «рваной» резьбы, канавок и дробеструйная обработка. Применяется вибрационная обработка деталей в абразивной среде. Химические способы подготовки поверхности в зависимости от вида используемых веществ разделают на кислотные, щелочные и солевые. Например, химическое травление. При термических способах подготовки поверхности под напыление используют в качестве рабочей среды нагретый газ (неподвижный или движущийся), ионизированный газ (ионы, электроны) и излучения (инфракрасное, ультрафиолетовое или лазерное.)

- изоляцию поверхностей, не подлежащих напылению (установку заглушек в масляные клапаны детали, выходящие в зону напыляемых поверхностей, установку экранов, нанесение лака),

- нанесение основного покрытия,

- оплавление покрытия,

- выдержку деталей в термосе,

- снятие экранов и заглушек, очистку детали.

Оборудование. Электродуговые металлизаторы серийно выпускаются в двух вариантах: ручные (аппараты ЭМ-9, ЭМ-14 с приводом подачи проволоки от воздушной турбинки) и стационарные (ЭМ-6, ЭМ-12 с приводом подачи проволоки от электродвигателя), устанавливаемые на суппорте токарного станка.

Билет 11. 1. Конструктивно-технологические характеристики восстанавливаемых деталей на примере двух-трех деталей машины или станка.

Такими характеристиками являются вид, марка, химический состав и структура материала; способ термообработки, твердость и другие механические характеристики; точность обработки и шероховатость рабочих поверхностей; форма, размеры и масса детали.

Для примера возьмем типичную деталь характерную для практически любой машины или станка – вал. Вал – деталь, преимущественно, простой формы, подвергающаяся статическим или динамическим нагрузкам с одновременным трением скольжения. Для данных деталей применяются стали закаливаемые (улучшаемые 0,4-0,6% С) с низкой прокаливаемостью марок – 40,45,50,40Х,50Г и др. со структурой: поверхность (после поверхностной закалки) – отпущенный мартенсит, твердость HRC55…58, сердцевина – феррит + перлит или сорбит отпуска, твердость HRC25…30. Валы – преимущественно длинные цилиндрические детали, передающие вращающий момент от двигателя на рабочие механизмы машины или станка.

Другими характеристиками обладает детали, подвергающиеся высоким контактным нагрузкам, при трении качении или трении скольжения «сталь по стали», входящие в узлы и агрегаты с высокими требованиями по точности и надежности, такими например как коленчатые валы, крестовины карданов т др. Их изготавливают из сталей:

- цементуемых (0,1…0,3% С) марок – 18ХГТ, 12Х2Н4А, 20Х2Н4А, 20ХНЗА и др. со структурой: поверхности – отпущенный мартенсит + карбиды, твердость – HRC>60, сердцевины – низкоуглеродистый отпущенный мартенсит, твердость HRC30…40;

- азотируемых (0,35…0,40% С), марок – 38ХМЮА, 38ХНЗМА, 40ХНМА и др. со структурой: поверхности – слой нитридов, твердость HRC70, сердцевины – сорбит отпуска, твердостьHRC30.

Валы должны иметь высокую жесткость, а для некоторых видов валов по условиям их работы требуется различая твердость для различных участков вала. Так поверхности валов контактирующие с подшипниками качения должны требуют очень высокой прочности.

Билет 11. 2. Технология и оборудование для восстановления деталей плазменной наплавкой.

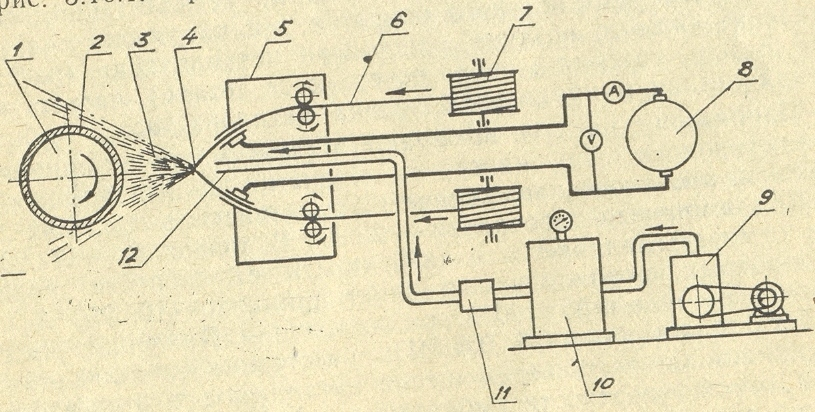

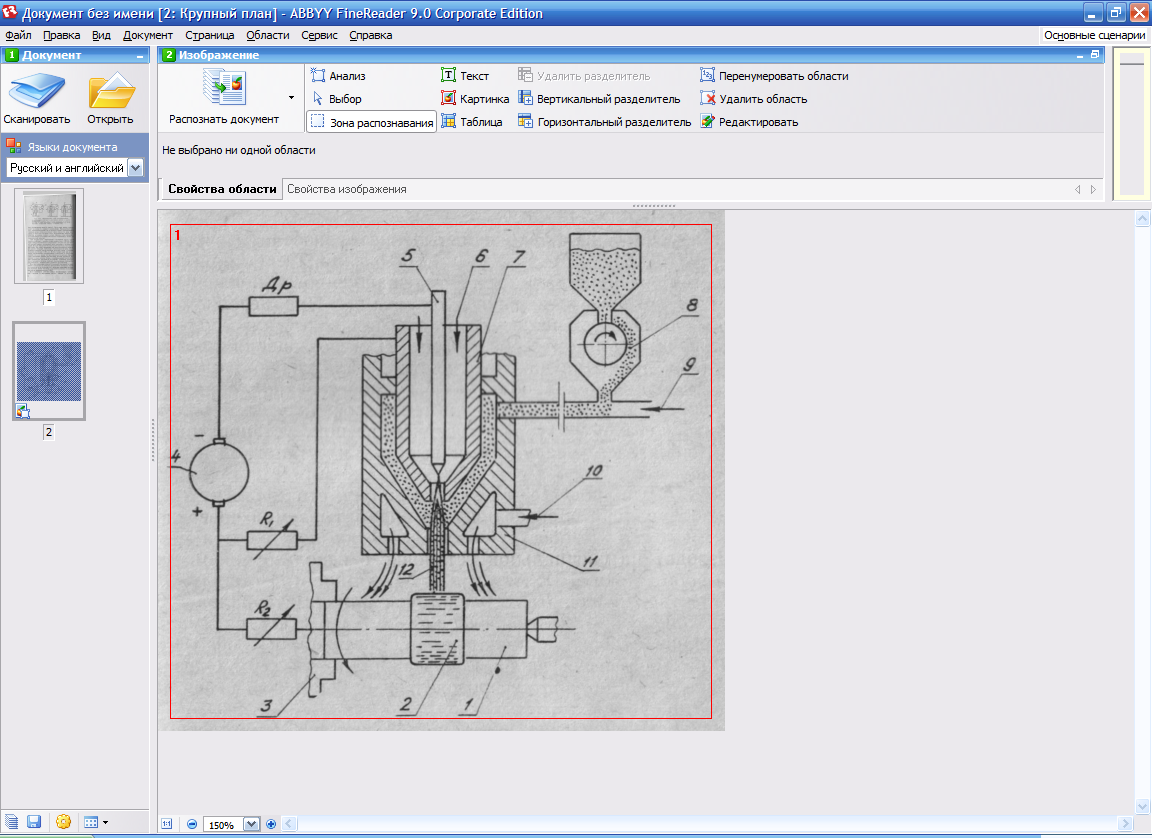

При плазменной наплавке источником тепла, расплавляющим основной и присадочные материалы является высокотемпературная плазменная струя. Плазменная струя создается дуговым разрядом, возбуждаемым в узком канале горелки – плазмотрона, между двумя электродами, через который пропускается плазмообразующий газ. Газ сжимает столб дуги, что приводит к повышению его температуры. Выделение большого количества тепла в малом пространстве приводит к ионизации плазмообразующего газа, т.е. к появлению в межэлектродном промежутке атомов, ионов, электронов и световых квантов, паров электродных материалов, создающих под действием электрического поля и обжимающего газа направленную плазменную струю – сжатую дугу.

Для восстановления деталей плазменной наплавкой используют в качестве присадочного материала порошки, проволоку и их сочетание, но в основном порошки. На рисунке приведена схема наплавки с вдуванием порошка в плазменную струю.

Д уга

косвенного действия между вольфрамовым

электродом – катодом 5 и внутренним

соплом – анодом 7 и дуга прямого действия

между электродом 5 и деталью 1, закрепленной

в патроне 3 станка, питаются через

балластовые реостаты R1

и R2

от источника тока 4. В сопло 7 подается

плазмообразующий газ 6. Из питателя 8

наплавляемый порошок вдувается

транспортирующим газом 10 в плазменную

струю 12 по коническому зазору между

внутренним соплом 7 и наружным соплом

11, частично оплавляется и наносится на

поверхность детали 1, где окончательно

оплавляется и образует слой 2. Защитный

газ 10, проходя через наружное сопло 11,

изолирует зону наплавки от воздействия

окружающего воздуха.

уга

косвенного действия между вольфрамовым

электродом – катодом 5 и внутренним

соплом – анодом 7 и дуга прямого действия

между электродом 5 и деталью 1, закрепленной

в патроне 3 станка, питаются через

балластовые реостаты R1

и R2

от источника тока 4. В сопло 7 подается

плазмообразующий газ 6. Из питателя 8

наплавляемый порошок вдувается

транспортирующим газом 10 в плазменную

струю 12 по коническому зазору между

внутренним соплом 7 и наружным соплом

11, частично оплавляется и наносится на

поверхность детали 1, где окончательно

оплавляется и образует слой 2. Защитный

газ 10, проходя через наружное сопло 11,

изолирует зону наплавки от воздействия

окружающего воздуха.

При наплавке с использованием в качестве присадочного материала проволоки последняя подается в плазменную струю на 3…9 мм ниже торца наружного сопла.

Для образования плазмы используются аргон, азот, гелий, водород, кислород, воздух, но лучше аргон или азот. Для защиты зоны наплавки – аргон, азот, углекислый газ.

Плазменную наплавку проводят на установках УМП-6, УМП-3М, УПУ-5 и др. Перед нанесением покрытия поверхность детали очищают от грязи, ржавчины, масла, влаги. При неравномерном износе деталь обтачивают или шлифуют для получения правильной геометрической формы. Для повышения прочности сцепления покрытия на поверхности детали создают шероховатость нарезанием «рваной» резьбы, дробеструйной обработкой, электроискровой обработкой или накаткой рифленым роликом.

Для восстановления деталей, работающих на изнашивание применяют твердосплавные порошки на основе никеля: СПГН, ПГ-ХН80СРЗ, ПГ-ХН80СР4 и др. Оптимальный размер частиц порошка 50…100 мкм. Для улучшения сыпучести порошков их перед использованием просушивают в течение 1-2 ч при температуре 120…150˚ С.

Выбор режимов наплавки зависит от типа используемого порошка и степени дисперсности его частиц. Например, для деталей типа вал диаметром 20…50 мм можно принять параметры режимов в следующих пределах: сила тока – 280..350А, напряжение – 35…45В, расход плазмообразующего газа (аргона) – 20…25 л/мин, расход транспортирующего газа (азота) – 2…4 л/мин, расстояние от среза сопла плазмотрона до напыляемой поверхности – 80…120 мм, частота вращения детали – 40…60 мин-1 продольная подача плазмотрона – 3,5…4,0 мм/об, расход порошка – 4…7 кг/ч.

Достоинства плазменной наплавки: 1) возможность нанесения слоев различной толщины – 0,2…5 мм и более; 2)возможность наносить практически любые тугоплавкие материалы; 3)незначительное тепловое воздействие на деталь; 4)высокая производительность – 5…12 кг/ч.

Билет 12. 1. Вид и характер эксплуатационных дефектов деталей, оценка их ремонтопригодности.

Типовыми дефектами деталей машин и техники, поступающей в капитальный ремонт являются:

- износ детали, т.е. уменьшение размеров рабочих поверхностей, а также массы объема детали в результате износа;

- изменение пространственной геометрии деталей из-за изгиба, скручивания, коробления;

- нарушение конструктивной целостности деталей из-за сколов, трещин, пробоин;

- снижение механических и эксплуатационных свойств материала детали из-за изменения его химического состава, структуры, величины и знака внутренних (остаточных) напряжений;

- нарушение целостности и свойств покрытия, защищающего деталь от агрессивного воздействия окружающей среды.

Для устранения дефектов детали необходимо выполнить комплекс работ, обеспечивающий восстановление ее работоспособности до определенного уровня.

Оптимальным является такой способ восстановления детали, который позволяет устранить ее дефект при наименьших материально-трудовых затратах и восстановить ее работоспособность до уровня не ниже 80% от установленного для новой детали. Использование новых технологий и совершенствование организации ремонта позволяет обеспечить работоспособной детали не ниже, а порою выше, чем работоспособность новой детали при относительно невысоких материально-трудовых затратах.

В любой изношенной машине или механизме, достигшей предельного состояния и требующего ремонта, значительная часть деталей (до 80%) сохраняет заложенные конструктором основные параметры: общую форму, прочность, жесткость и др. Износ до 70% деталей не превышает 1 мм на сторону, а износ деталей точных сопряжений составляет менее 0,1 мм.

По результатам дефектации все детали машин делят на группы:

1)с остаточным ресурсом, позволяющим продолжить их работу – 20-30%;

2)требующие восстановления изношенных поверхностей и восстановления формы – ремонтопригодные – 50-60%;

3)неремонтопригодные детали – технически невозможно восстановить или экономически нецелесообразно – 15-20%.

Билет 12. 2. Технология и оборудование для восстановления деталей газопламенным напылением.

Механизм нанесения покрытия заключается в расплавлении наносимого материала и напылении его на поверхность детали.

Преимущества газопламенного напыления:

- возможность получения покрытий из большинства материалов;

- универсальность технологии;

- высокая износостойкость покрытий;

- высокая производительность процесса (8…10 кг/ч);

- небольшой нагрев детали и др.

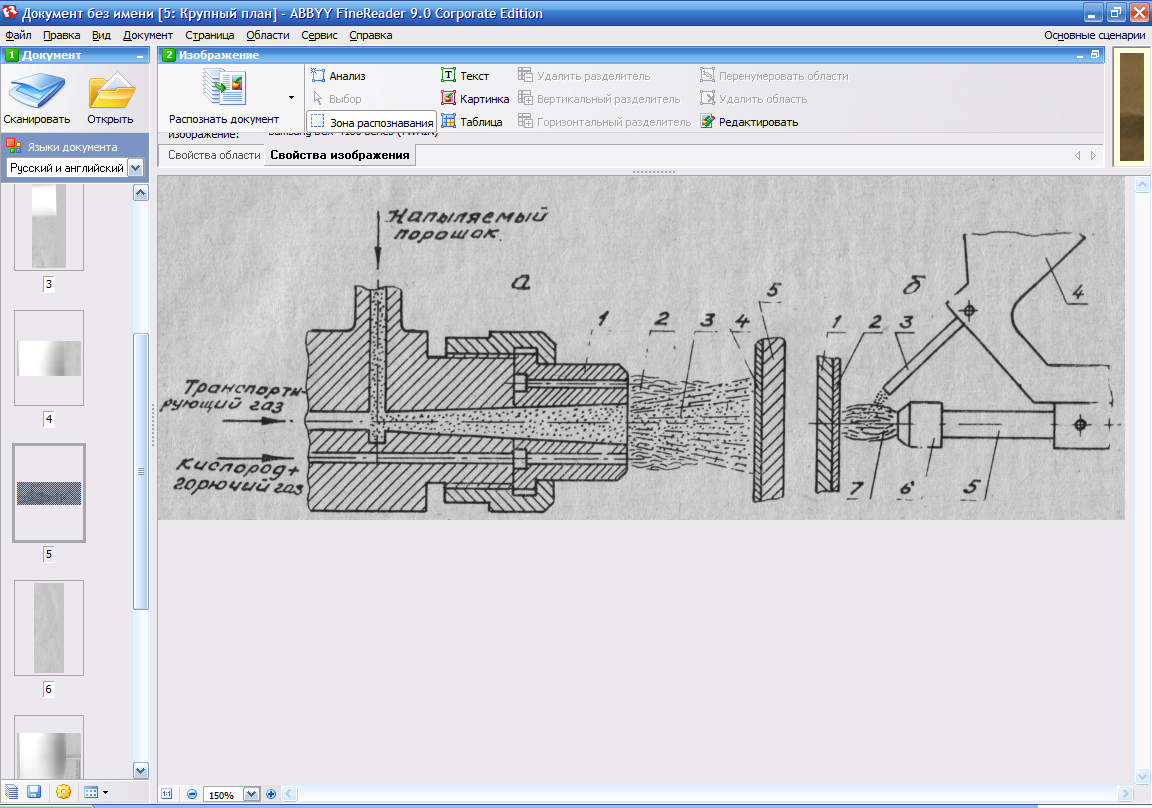

В настоящее время наибольшее распространение получили два способа газопламенного напыления: с подачей порошкообразного присадочного материала в зону пламени с помощью транспортирующего газа (рисунок а) и с подачей порошка непосредственно в факел пламени (рисунок б).

В первом случае порошок из бункера поступает в горелку, захватывается потоком транспортирующего газа и на выходе из сопла 1 попадает в пламя 2, где он оплавляется и струей 3 горящих газов направляется на поверхность детали 5, образуя на ней покрытие 4. Во втором случае из бачка 4 по подающей трубке 3 порошок направляется в пламя 7, образуемое при горении поступающей по мундштуку 5 через наконечник 6 смеси горючего газа с кислородом. В зоне пламени порошок частично оплавляется до тестообразного состояния и под действием давления газов наносится на подготовленную поверхность детали 1 и создает на ней слой покрытия 2. В обоих случаях в качестве горючего газа используется ацетилен.

Для осуществления процесса напыления применяются аппараты ГАЛ-4-72, ГАЛ-6-73, О1.02-11, УПН-8-68,ОКС-5531 и др.

Для напыления используются различные порошки: ПГ-12Н-01, ПС-12НКВ-01 (для варианта а), ПТ-НА-01, ПТ19Н-01 (для варианта б). Напыления проводится по следующим режимам: давление и расход кислорода соответственно – 0,35…0,45 МПа, 960…1100 л/ч, ацетилена – 0,03…0,05 МПа, 900…1000 л/ч, скорость вращения деталей – 18…20 м/мин, дистанция напыления – 160…180 мм, продольная подача аппарата – 3…4 мм/об, расход порошка – 2,5…3,0 кг/ч.

Билет 13. 1. Критерии выбора оптимального способа восстановления деталей: технический, технологический, технико-экономический.

Технологический критерий (критерий применимости) определяет принципиальную возможность восстановления детали несколькими способами. Однако, при этом должны быть строго учтены:1) условия работы детали (нельзя восстанавливать детали воспринимающие динамические и циклические нагрузки, такие как коленчатые валы дизельных двигателей, цапфы управляемых колес и др. вибродуговой наплавкой в жидкости, снижающей на 30…50% усталостную прочность восстанавливаемых деталей);2) величина износа (если позволяют условия работы детали, то износ 0,1…0,2 мм можно восстановить хромированием, 0,2…0,8 мм – железнением, 0,3…1,0 – вибродуговой наплавкой, 1,0…3,0 – наплавкой в среде защитных газов, 3,0…5,0 – наплавкой под слоем флюса и т.д.);3) конструктивные особенности детали (корпусные детали восстанавливают ручной или полуавтоматической сваркой или наплавкой, а детали – тела вращения - механизированной наплавкой, цилиндрические детали диаметром менее 40 мм не могут восстанавливаться электродуговой наплавкой под слоем флюса и т.д.)

Способы восстановления деталей, выбранные по технологическому критерию, в первую очередь, обеспечивают восстановление размеров и формы деталей, но не гарантируют требуемые эксплуатационные свойства.

Технологический критерий является функцией

,

,

где

Мд

– материал детали, Фд

– форма восстанавливаемой поверхности

детали, Дд

– диаметр восстанавливаемой поверхности

детали, Ид

– износ детали, Нд

– значение и характер воспринимаемых

деталью нагрузок, - сумма технологических особенностей

способа, определяющих область его

рационального применения.

- сумма технологических особенностей

способа, определяющих область его

рационального применения.

Технологический критерий не выражается количественно и принятое на его основе решение следует считать предварительным. Этот критерий позволяет лишь выявить все возможные конкурентные способы восстановления данной детали для последующей оценки их при помощи других критериев, а также позволяет классифицировать детали по способам восстановления и выявить перечень деталей, восстановление которых возможно разными способами.

Технический критерий (критерий долговечности) определяет работоспособность восстановленной детали. Он выражается через коэффициент долговечности, под которым понимается отношение технических ресурсов восстановленной Тв и новой Тн деталей, т.е. Кд= Тв/ Тн.

Коэффициент

долговечности определяется как функция

![]() ,

где Ки

– коэффициент износостойкости, Кв

– коэффициент выносливости, Ксц

– коэффициент сцепляемости. Численные

значения коэффициентов износостойкости

и выносливости находятся на основании

стендовых и эксплуатационных сравнительных

испытаний новых и восстановленных

деталей или натурных образцов.

,

где Ки

– коэффициент износостойкости, Кв

– коэффициент выносливости, Ксц

– коэффициент сцепляемости. Численные

значения коэффициентов износостойкости

и выносливости находятся на основании

стендовых и эксплуатационных сравнительных

испытаний новых и восстановленных

деталей или натурных образцов.

Технический критерий, являющийся обобщающим показателем эксплуатационных свойств восстановленной детали, только в общем случае является функцией трех аргументов. Применительно к отдельным способам восстановления он может являться функцией только двух или даже одного из них. Например, не имеет смысла понятие коэффициента сцепляемости при восстановлении деталей методами ремонтных размеров, давления, дополнительных деталей. Значительно снижается роль Кв для деталей не испытывающих циклических нагрузок.

Технико-экономический

критерий

является функцией двух аргументов

коэффициента долговечности восстановленной

детали и показателя экономичности

выбранного способа восстановления

![]() .

Технико-экономическое обоснование

способа восстановления детали должно

базироваться на комплексном анализе

технической, организационной, социальной

целесообразности и экономической

эффективности применения возможных

вариантов технологии. Анализ технической

целесообразности позволяет выявить

возможности восстановления заданной

детали в соответствии с техническими

требованиями, анализ организационной

целесообразности – возможность

восстановления данных детали в заданном

объеме и в установленные сроки с учетом

производственных возможностей

предприятия, социальная целесообразность

оценивается уровнем механизации и

автоматизации производства,

энерговооруженности труда, соблюдением

норм охраны труда и др.При анализе

экономической эффективности вариантов

технологического процесса выявляют

сначала частные показатели: трудоемкость

восстановления детали, материалоемкость

и др. Показатель экономичности выбранного

способа восстановления м.б. получен из

сравнения стоимости восстановления

детали Св

и стоимости новой детали Сн.

Св≤Кд∙Сн

.

Технико-экономическое обоснование

способа восстановления детали должно

базироваться на комплексном анализе

технической, организационной, социальной

целесообразности и экономической

эффективности применения возможных

вариантов технологии. Анализ технической

целесообразности позволяет выявить

возможности восстановления заданной

детали в соответствии с техническими

требованиями, анализ организационной

целесообразности – возможность

восстановления данных детали в заданном

объеме и в установленные сроки с учетом

производственных возможностей

предприятия, социальная целесообразность

оценивается уровнем механизации и

автоматизации производства,

энерговооруженности труда, соблюдением

норм охраны труда и др.При анализе

экономической эффективности вариантов

технологического процесса выявляют

сначала частные показатели: трудоемкость

восстановления детали, материалоемкость

и др. Показатель экономичности выбранного

способа восстановления м.б. получен из

сравнения стоимости восстановления

детали Св

и стоимости новой детали Сн.

Св≤Кд∙Сн

Билет 13. 2. Технология и оборудование восстановления деталей высокочастотным индукционным напылением.

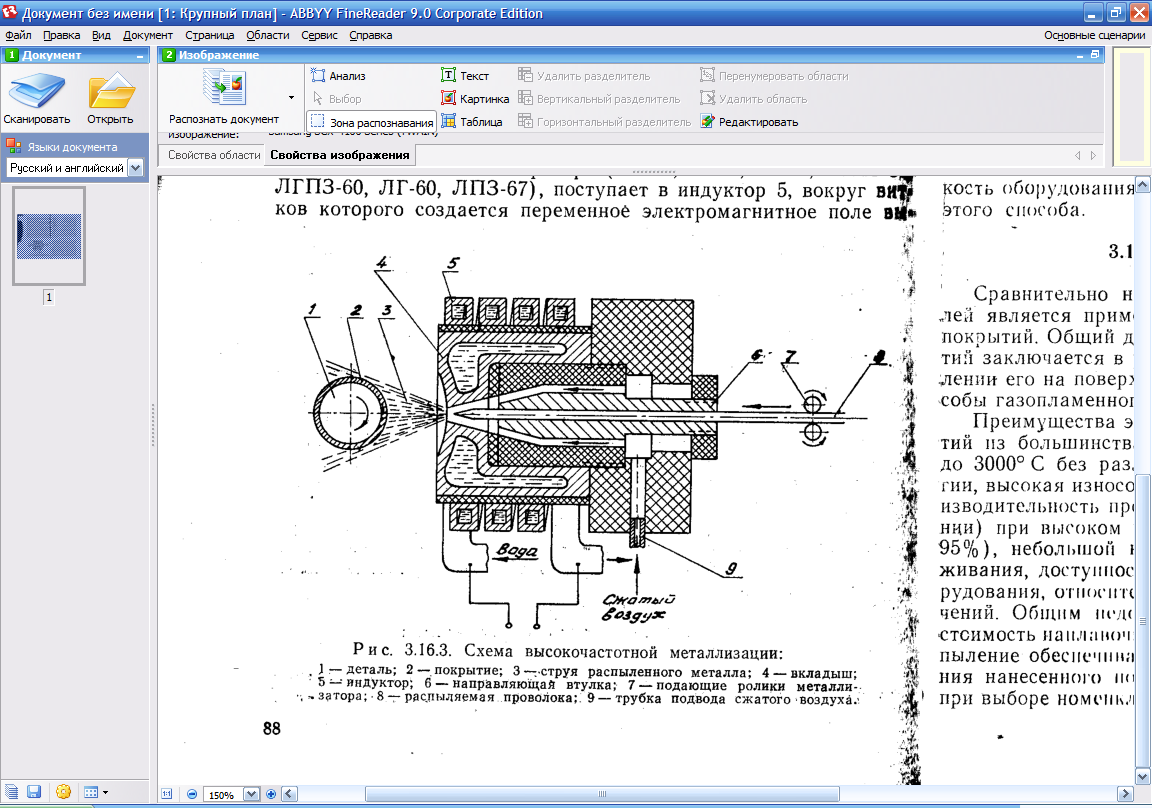

Высокочастотное напыление основано на использовании для расплавления наносимого на поверхность детали металла принципа индукционного нагрева, заключающегося в возникновении в проводнике тока, находящегося в переменном электромагнитном поле, вихревых токов, вызывающих нагрев поверхностных слоев этого проводника.

Распылительные головки высокочастотных аппаратов, в которых плавится присадочная проволока, работают по принципу концентратора вихревых т.в.ч. или конического нагревательного индуктора. По первому принципу устроены аппараты МВЧ-1 и МВЧ-2, по второму – МВЧ-3. Производительность этих аппаратов соответственно 5…6, 6…9 и 8…10 кг/ч.

Процесс проходит по следующей схеме. Распылительная головка, работающая на принципе концентратора вихревых токов, представляющий собой высокочастотный трансформатор, состоящий из первичной многовитковой обмотки, представляющей собой вкладыш 4. Первичная обмотка-индуктор, изготовленная из медной трубки квадратного сечения, вторичная – вкладыш – из круглой меди и имеет полость для охлаждения водой. В процессе напыления вода подается и для охлаждения индуктора. Подача расплавляемой проволоки 8 к выходному соплу вкладыша 4 осуществляется роликами 7 через направляющую втулку 6. Ток частотой 200…300 кГц, получаемый от лампового генератора (ЛЗ-37 и др.) поступает в индуктор 5, вокруг витков которого создается переменное электромагнитное поле высокой частоты. Это поле воздействует на конец проволоки и индуктирует в нем т.в.ч. Для концентрации магнитного потока в малом объеме (на конец проволоки) и, следовательно, увеличения индуктируемого тока с целью мгновенного нагрева и плавления проволоки служит концентратор вихревых токов. Вкладыш 4 концентрирует магнитный поток первичной обмотки у гребня (выходного сопла) на конце проволоки, благодаря чему плотность тока в гребне больше, чем на поверхности вкладыша. Индуктируемый в проволоке ток и, следовательно, ее нагрев прямо пропорционален величине тока в гребне. Сжатый воздух поступает через трубку 9 в сопло вкладыша 4 и, выходя из него с большой скоростью, распыляет расплавленный металл проволоки 8, который в виде воздушно-металлической струи 3 направлен на поверхность детали 1 и создает на ней покрытие 2. При высокочастотном напылении достигается мелкий и равномерный по размерам распыл, выгорание и окисление элементов проволоки незначительное, благодаря чему напыляемое покрытие обладает прочностью на растяжение вдвое большей чем при электродуговой металлизации. Твердость покрытия на 100…150 единиц НВ выше по сравнению с прочностью получаемой другими способами металлизации. Недостатком является высокая стоимость и громоздкость оборудования.

Билет 14. 1. Оценка технологического процесса восстановления деталей по полной себестоимости восстановления.

Окончательная оценка целесообразности разработанного тех.процесса восстановления детали поводится по технико-экономическому критерию, который выражается неравенством: СВ≤КД∙СН,

где СВ – стоимость восстановленной детали, руб;

КД – коэффициент долговечности;

СН – стоимость новой детали, руб.

Значение СВ находят по формуле: СВ=СП+Н,

где СП – полная себестоимость восстановления детали, руб; Н=1,05 СП – прибыль ремонтного предприятия, руб.

Полная себестоимость восстановления рассчитывается по формуле: СП=СПР.Н.+СР.М,+СОП+СОХ+СВП,

где СПР.Н. – зарплата производственных рабочих с начислениями, СР.М – стоимость ремонтных материалов, СОП,СОХ,СВП – соответственно общепроизводственные, общехозяйственные и внепроизводственные накладные расходы, руб.

Зарплата СПР.Н складывается из основной СПР, дополнительной и начислений по соцстраху Ссоц,т.е.

СПР.Н.= СПР + Сдоп +Ссоц.

Основная зарплата определяется по формуле:

СПР= ТШК∙ СЧ∙ КД,

где ТШК – штучно-калькуляционное время, ч,

СЧ – часовая тарифная ставка по среднему разряду, руб/ч,

КД – коэффициент, учитывающий доплаты к основной зарплате (КД=1,025…1,030).

Штучно-калькуляционное время находят по формуле:

ТШ.К.=∑ ТШ.Т.+ ∑ ТП.З./n,

Где ТШ.Т – штучное время(полное время для выполнения всех операций техпроцесса – устанавливается по маршрутной карте), ТП.З. – подготовительно-заключительное время (определяется суммированием по всем операциям маршрутной карты), n – число деталей в партии.

Штучное время на каждую операцию определяется как:

ТШ.Т. = ТО+ ТВ+ ТДОП, где ТО, ТВ, ТДОП – основное, вспомогательное и дополнительное время, ч.

Размер экономически целесообразной партии деталей находится:

n=tп.з.вед./(К∙tшт.вед.), где tп.з.вед.,tшт.вед. – подготовительно-заключительное и штучное время ведущей операции, ч, К – коэффициент, зависящий от типа производства (К=0,15…0,18 для мелкосерийного, К=0,04…0,05 для крупносерийного).

Дополнительная зарплата производственных рабочих Сдоп принимается в расчете 5…12% от СПР.

Начисления по соцстраху, руб Ссоц= Rсоц(СПР+ Сдоп)∙100. Стоимость ремонтных материалов укрупнено можно определить как СРМ=(0,33…0,53) СПР.Н

Зная процент общепроизводственных RОП., общехозяйственных RОХ и внепроизводственных RВН (например, при капитальном ремонте двигателей СОП=66,7 %, СОХ=12,5 %, СВН=0,80 %)устанавливают их стоимость СОП= СПР∙ RОП/100; СОХ= СПР∙ RХП/100, СВН=СПР∙ RВН/100.

После расчета стоимости восстановления детали и учета технико-экономического критерия делается заключение о целесообразности применения разработанного технологического процесса. Технико-экономическая эффективность восстановления детали по разработанному техпроцессу будет реализована в случае, когда СВ≤КД∙СН. При КД=1, т.е при равной долговечности восстановленной и новой детали эффективность рассматриваемого способа будет зависеть только от стоимости восстановления.

Билет 14. 2. Технология и оборудование восстановления деталей газотермическим, плазменным напылением.

Газотермическое напыление - это процесс нагрева, диспергирования и переноса конденсированных частиц распыляемого материала газовым или плазменным потоком для формирования на подложке слоя нужного материала. Под общим названием газотермическое напыление (ГТН) объединяют следующие методы: газопламенное напыление, высокоскоростное газопламенное напыление, детонационное напыление, плазменное напыление, напыление с оплавлением, электродуговая металлизация и активированная электродуговая металлизация.

Газопламенное напыление проходит по двух схемам:

В первом случае порошок из бункера поступает в горелку, захватывается потоком транспортирующего газа и на выходе из сопла 1 попадает в пламя 2, где он оплавляется и струей 3 горящих газов направляется на поверхность детали 5, образуя на ней покрытие 4. Во втором случае из бачка 4 по подающей трубке 3 порошок направляется в пламя 7, образуемое при горении поступающей по мундштуку 5 через наконечник 6 смеси горючего газа с кислородом. В зоне пламени порошок частично оплавляется до тестообразного состояния и под действием давления газов наносится на подготовленную поверхность детали 1 и создает на ней слой покрытия 2. В обоих случаях в качестве горючего газа используется ацетилен.

Д ля осуществления процесса напыления применяются аппараты ГАЛ-4-72, ГАЛ-6-73, О1.02-11, УПН-8-68,ОКС-5531 и др.

Процесс плазменного напыления проходит по следующей схеме. Дуга косвенного действия между вольфрамовым электродом – катодом 5 и внутренним соплом – анодом 7 и дуга прямого действия между электродом 5 и деталью 1, закрепленной в патроне 3 станка, питаются через балластовые реостаты R1 и R2 от источника тока 4. В сопло 7 подается плазмообразующий газ 6. Из питателя 8 наплавляемый порошок вдувается транспортирующим газом 10 в плазменную струю 12 по коническому зазору между внутренним соплом 7 и наружным соплом 11, частично оплавляется и наносится на поверхность детали 1, где окончательно оплавляется и образует слой 2. Защитный газ 10, проходя через наружное сопло 11, изолирует зону наплавки от воздействия окружающего воздуха.

Распылительные головки высокочастотных аппаратов, в которых плавится присадочная проволока, работают по принципу концентратора вихревых т.в.ч. или конического нагревательного индуктора. По первому принципу устроены аппараты МВЧ-1 и МВЧ-2, по второму – МВЧ-3. Производительность этих аппаратов соответственно 5…6, 6…9 и 8…10 кг/ч.

П роцесс высокочастотного напыления проходит по следующей схеме. Распылительная головка, работающая на принципе концентратора вихревых токов, представляющий собой высокочастотный трансформатор, состоящий из первичной многовитковой обмотки, представляющей собой вкладыш 4. Первичная обмотка-индуктор, изготовленная из медной трубки квадратного сечения, вторичная – вкладыш – из круглой меди и имеет полость для охлаждения водой. В процессе напыления вода подается и для охлаждения индуктора. Подача расплавляемой проволоки 8 к выходному соплу вкладыша 4 осуществляется роликами 7 через направляющую втулку 6. Ток частотой 200…300 кГц, получаемый от лампового генератора (ЛЗ-37 и др.) поступает в индуктор 5, вокруг витков которого создается переменное электромагнитное поле высокой частоты. Это поле воздействует на конец проволоки и индуктирует в нем т.в.ч. Для концентрации магнитного потока в малом объеме (на конец проволоки) и, следовательно, увеличения индуктируемого тока с целью мгновенного нагрева и плавления проволоки служит концентратор вихревых токов. Вкладыш 4 концентрирует магнитный поток первичной обмотки у гребня (выходного сопла) на конце проволоки, благодаря чему плотность тока в гребне больше, чем на поверхности вкладыша. Индуктируемый в проволоке ток и, следовательно, ее нагрев прямо пропорционален величине тока в гребне. Сжатый воздух поступает через трубку 9 в сопло вкладыша 4 и, выходя из него с большой скоростью, распыляет расплавленный металл проволоки 8, который в виде воздушно-металлической струи 3 направлен на поверхность детали 1 и создает на ней покрытие 2.

Билет 15. 1. Нормативы капитального ремонта станочного оборудования: структура ремонтного цикла и категории сложности ремонта.

В систему предупредительного планового ремонта входят нормативы:

- единица ремонтной сложности ЕРС – например токарный станок составляет 11 ЕРС;

- категория сложности ремонта;

- структура ремонтного цикла;

- трудоемкость ремонта;

- длительность межремонтного цикла;

- норма расходов материалов;

- стойкость деталей и узлов.

Категория сложности ремонта зависит от: размеров, сложности станка, точности обработки деталей и др.параметров. В качестве измерителя степени сложности принята сложность ремонта ТВ1К62 – категория сложности 11 (входит трудоемкость капитального ремонта в количестве 385 нормо-часов для рабочих 3го разряда):

220 часов – слесарных работ;

143 часа – станочных;

22 часа – кузнечных, сварочных и др.

1 категория – 1/11 трудоемкости ремонта эталонного станка – 35 нормо-часов и т.д.

Структура ремонтного цикла - общее количество капитальных, средних и малых (текущих) ремонтов за период жизни станка. В идеале принимается такая схема: 1 КР+2СР+6МР

Структура ремонтного цикла:

Ремонтным циклом называется период времени между двумя последовательными капитальными ремонтами. За этот период станок подвергается осмотрам и другим, менее трудоемким, видам ремонта – малым и средним. Период времени между любыми двумя последовательными ремонтами называется межремонтным периодом, а между ремонтом и осмотром или двумя осмотрами – межосмотровым периодом. Чередование осмотров и ремонтов по виду, количеству, порядку и продолжительности периодов между ними образует структуру ремонтного цикла. Ремонтный цикл как по продолжительности, так нередко и по составу оказывается непостоянным для разных станков или для одинаковых станков, работающих а разных условиях: он также получается разным для предприятий с разной культурой производства. Кроме того, ремонтные циклы и их структура со временем меняются: совершенствование систем смазки, улучшение материалов деталей и их обработки удлиняют межремонтные периоды, а улучшение обслуживания и качества ремонтов станков позволяет назначать менее трудоемкие виды ремонта.

Структура ремонтного цикла: (1КР + 2ТР + 6ТО) и тд.

КР – капитальный ремонт, ТР – текущий ремонт, ТО- техническое обслуживание.

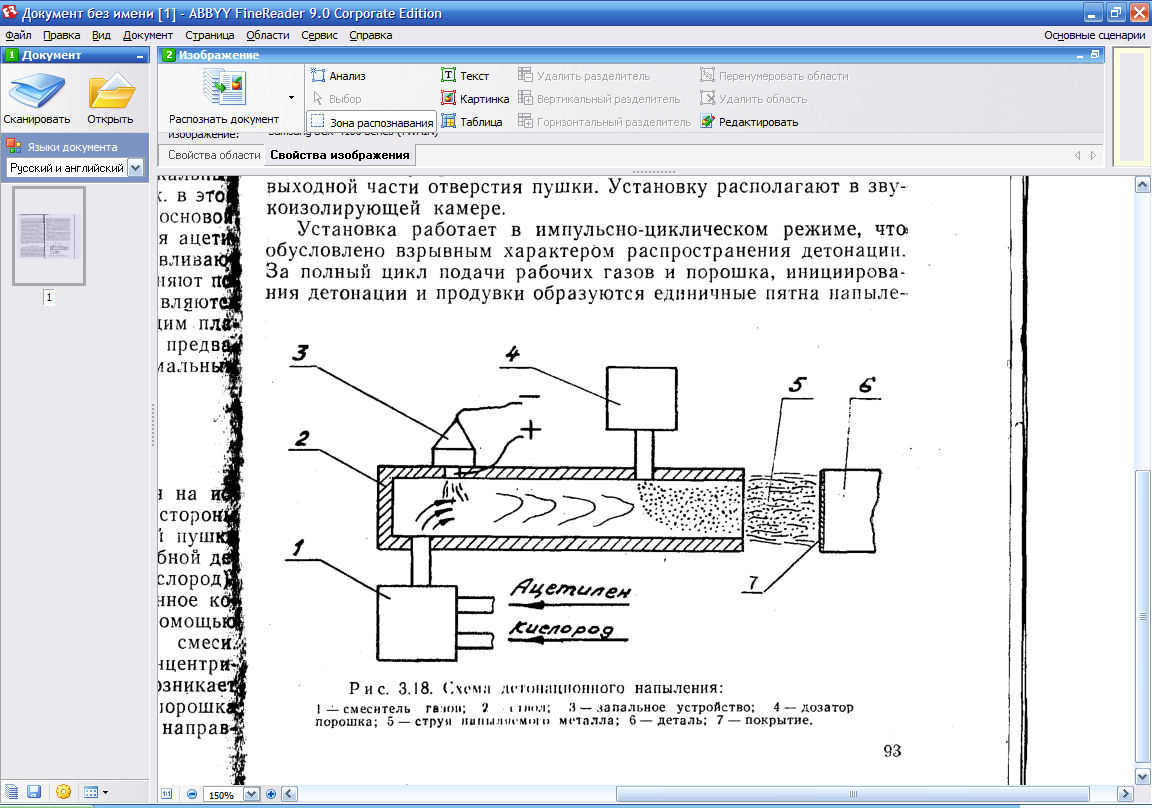

15. 2. Технология восстановления деталей детонационным напылением.

Детонационный

способ нанесения покрытий основан на

использовании энергии взрыва газов. В

закрытый с одной стороны канал ствола

2 специальной детонационной пушки через

смеситель 1 подается порция газовой

смеси, способной детонировать при

зажигании (чаще всего ацетилен и

кислород). Синхронно в канал через

дозатор 4 вводится определенное количество

порошка наносимого материала, после

чего с помощью запального устройства

3 инициируется взрыв газовой смеси.

Поскольку энергия, освобождающаяся при

взрыве, концентрируется в пространстве,

ограниченном стенками ствола, возникает

мощная взрывная волна, которая разгоняет

частицы порошка до высоких (800…1000 м/с)

скоростей, разогревает их и направленно

выбрасывает их с продуктами детонации

в виде струи 5 из открытого конца ствола

на напыляемую поверхность детали 6,

образуя покрытие 7. Последнее формируется

за счет растекания и кристаллизации

жидких частиц на поверхности детали.

При напылении порошковых материалов однородного химического состава покрытие может формироваться как из полностью расплавленных частиц, так и из смеси расплавленного и нерасплавленных частиц материалов.

Физико-механические и эксплуатационные свойства детонационных покрытий намного превышают соответствующие характеристики покрытий, получаемых плазменным напылением, и прежде всего, по плотности, прочности, теплостойкости, сцепляемости с основным материалом и износостойкости.

Высокая прочность сцепления покрытия с поверхностью детали в данном случае объясняется сильным ударом напыляемых частиц о деталь и превращением их кинетической энергии в дополнительную теплоту.

Установки для детонационного напыления включают ствольную часть (пушку), порошковый питатель, пульт газораспределения, пульт управления и устройство для перемещения детали относительно выходной части отверстия пушки. Установку располагают в звукоизолирующей камере.

Установка работает в импульсно-циклическом режиме, что обусловлено взрывным характером распространения детонации. За полный цикл подачи рабочих газов и порошка, инициирования детонации и продувки образуются единичные пятна напыления, совмещение которых по заданной программе обеспечивает создание равномерного по толщине покрытия на плоских поверхностях, телах вращения и поверхностях сложной формы. За один выстрел может быть получен слой покрытия толщиной до 50 мкм на площади 4…5 см2. Скорострельность пушки позволяет при перемещении детали наносить покрытие последовательно по участкам на всю ее напыляемую поверхность. Оптимальная толщина покрытия 100…400 мкм. Технологический процесс восстановления деталей детонационным напылением включает подготовку поверхности обычно струйно-абразивной обработкой, напыление и механическую обработку покрытия точением и шлифованием. Технологический процесс детонационного напыления не оказывает значительного влияния на микроструктуру основного материала. Размеры напыляемых деталей практически не ограничены и определяются технологическими возможностями устройств для перемещения изделий в процессе напыления, а также размерами звукоизолирующей камеры. Производительность процесса по напыляемому материалу до 2 кг/ч. Недостатками являются значительные шумы и высокая стоимость оборудования.