- •1.Сущность технической, экономической целесообразности сомп на примере реновации токарно-вонторезного станка.

- •2. Технология восстановления деталей обработкой на ремонтный размер

- •1. Виды реновации сомп

- •2. Технология восстановления деталей методом дрд.

- •I вариант

- •1.Материально-техническое, финансовое и информационное обеспечение реновации.

- •2. Технология восстановления деталей давлением на примере втулок подшипников скольжения

- •1. Система ппр металлообрабатывающих станков, направления ее совершенствования.

- •2. Технология восстановления крестовины карданного вала холодной и горячей механической раздачей

- •Классификация видов ремонта станочного оборудования на машиностроительном предприятии

- •2. Технология восстановления поршневых пальцев термогидравлической и электрогидравлической раздачей

2. Технология восстановления деталей давлением на примере втулок подшипников скольжения

Восстановление и механическая обработка деталей с применением объемной пластической деформации.

Метод основан на перемещении металла детали с нерабочих участков на изношенные рабочие.

Условия восстановления:

1. Достаточно высокая пластичность Me (при холодном или горячем деформировании).

2. Наличие запаса Me.

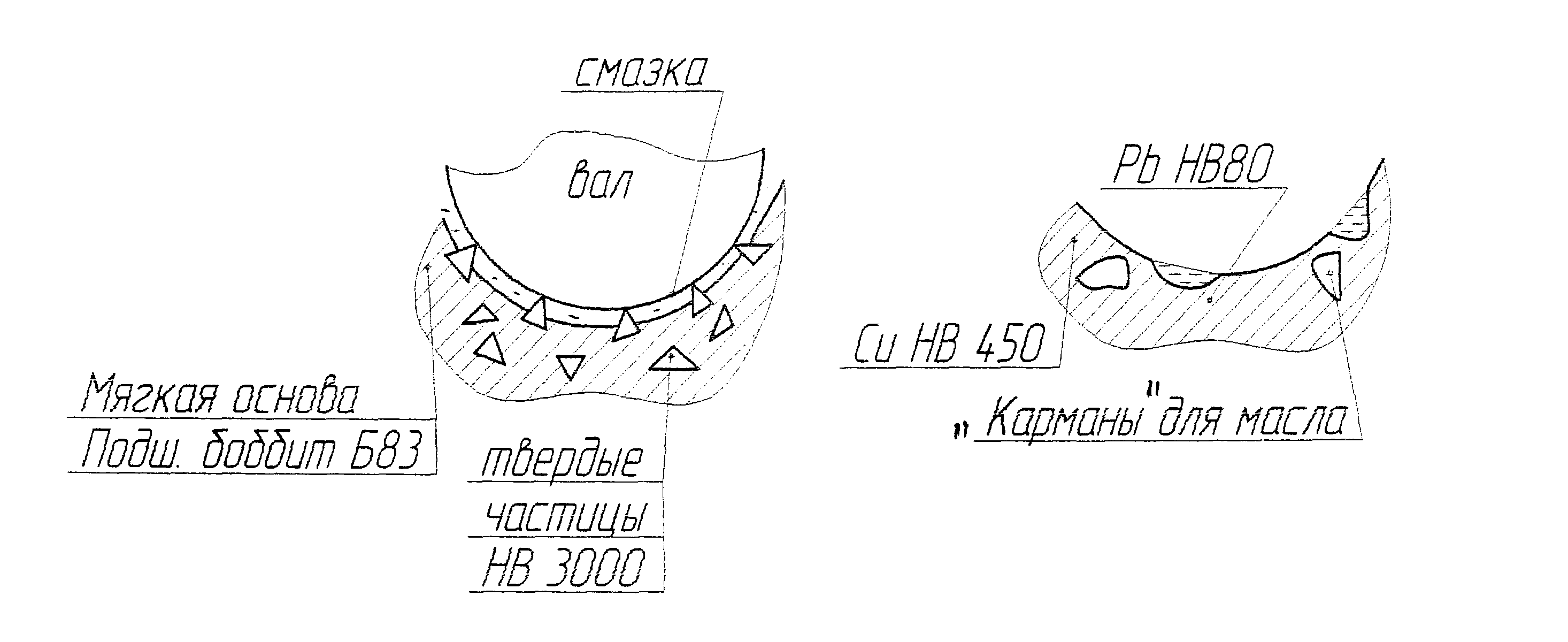

Втулки подшипников скольжения (часто Бр СЗО, Бр 05С5Ц5).

Методы восстановления:

1. Обжатие. F = f(K, ат, AD), где

К - коэффициент, характеризующий материал и условия обжатия,

AD - величина деформации.

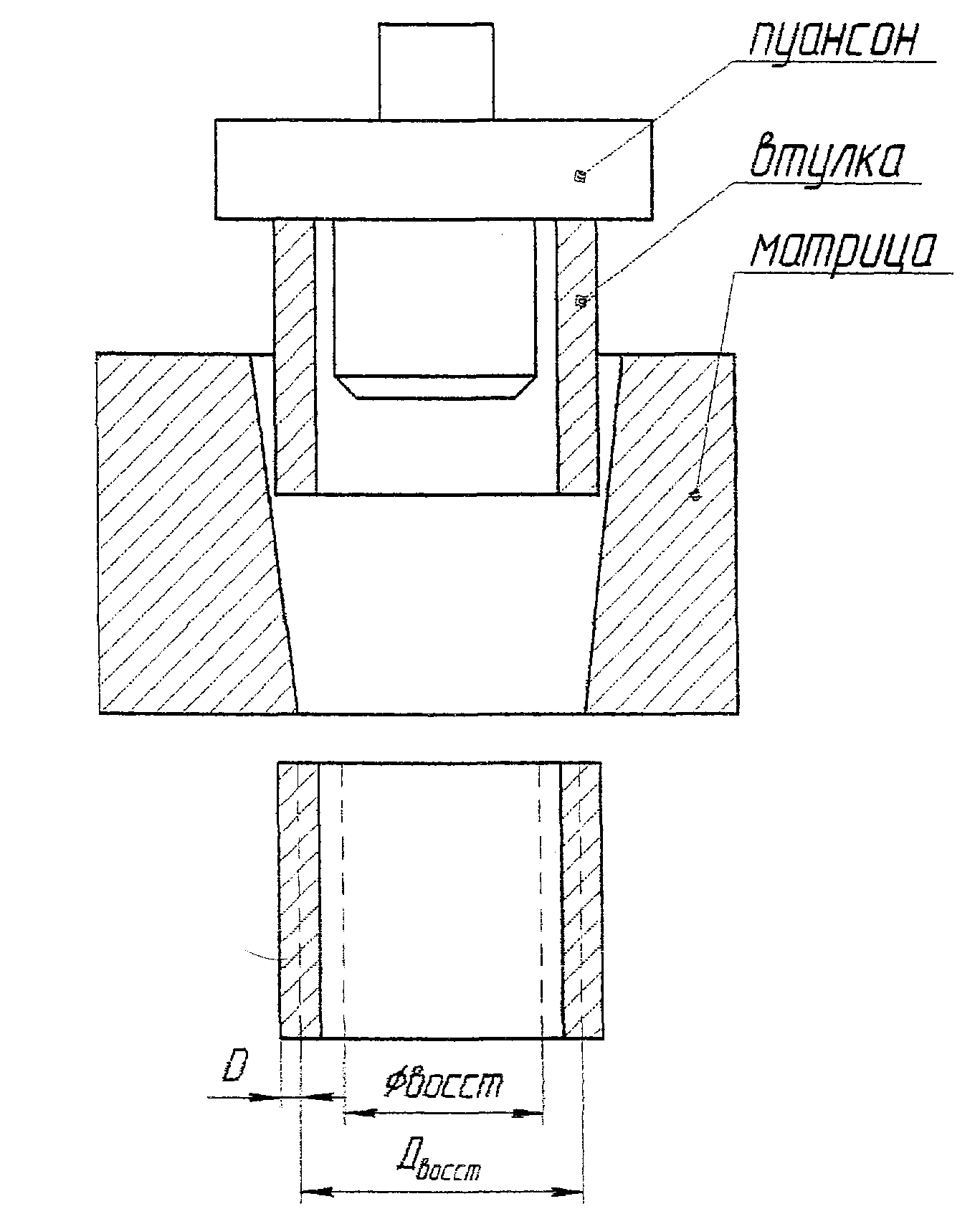

Этим способом восстанавливают детали с изношенными внутренними поверхностями за счет уменьшения наружных размеров. Направление действующих сил и деформаций совпадают, но направлены во внутрь детали. Обжатие осуществляется в холодном состоянии под прессом в специальном приспособлении. Втулку проталкивают через матрицу, которая имеет сужающееся входное отверстие под углом 7-8˚, калибрующую часть и выходное отверстие, расширяющееся под углом 18-20˚. Калибрующая часть матрицы позволяет уменьшить внутренний диаметр детали на величину износа с учетом припуска на развертывание до требуемого размера.

2. Меднение или цинкование по наружному диаметру (наращивание материала, диффузионное наращивание).

Запрессовка втулки в отверстие детали.

Развертывание отверстия до необходимого номинального размера.

Развёртывание — вид чистовой механической обработки отверстий резанием.

Вращающийся инструмент — развёртка снимает лезвиями мельчайшие стружки с внутренней поверхности отверстия.

Развёртывание выполняется на всех станках применяемых и приспособленных для зенкерования, и в редких случаях вручную.

Основным инструментом для выполнения развёртывания являются развёртки, представляющие собой многолезвийные (4-20 лезвий) цилиндрические либо конические инструменты, имеющие ось вращения и при вращении которых происходит резание материала.

Билет 4

1. Система ппр металлообрабатывающих станков, направления ее совершенствования.

Система планово-предупредительного ремонта (ППР) металлообрабатывающих станков включает требования и регламентацию способов технического обслуживания (ТО) и ремонта:

диагностирование оборудования;

техническое обслуживание;

текущий ремонт;

капитальный ремонт.

Система ППР предусматривала содержание каждого вида воздействия на оборудование и сроки их проведения.

Методы ремонта (система ППР предусматривает):

необезличенный ремонт, когда детали станков после восстановления устанавливаются на этот станок;

обезличенный ремонт применяют на специализированных ремонтных предприятиях с поточной организацией ремонта, когда детали разных машин комплектуются в отдельные группы;

агрегатный ремонт, при котором заменяются отдельные агрегаты или узлы.

Пути совершенствования ППР:

Обеспечить рациональную эксплуатацию станочного оборудования путем внедрения регламентированного профилактического технического обслуживания с обязательным техническим (ресурсным) диагностированием.

2) Обеспечить качественный ремонт металлообрабатывающих станков. Это позволяет увеличить межремонтный срок службы оборудования до 8-12 лет при проведении одного капитального ремонта, а не 3-4х или вообще отказаться от капитального ремонта.

Оптимальные сроки службы станков Академик Д. С. Львов на основании многолетних исследований предложил оптимальные сроки службы металлорежущих станков:

в основных цехах машиностроительных заводов 8-10 лет;

в вспомогательных цехах 12-15 лет;

на немашиностроительных заводах 16-20 лет.

В настоящее время в России металлообрабатывающие станки служат 6…50 лет ( в среднем 17 лет).

Они проходят 3-4 КР, 6-8 СР, до 20 и более МР. Ежегодные затраты 20... 30% от стоимости станка. За всю эксплуатацию затрачивается в 3…5 раз и более стоимости нового станка.

При сокращении срока службы металлообрабатывающих станков уменьшаются моральный износ и ускоряется обновление оборудования, но увеличивается себестоимость продукции за счет увеличения амортизационный отчислений и требуется значительное увеличение (примерно в 3 раза) выпуска новых станков. При увеличении срока службы станков снижается расходы на приобретение новых, но снижается производительность работы старого оборудования и значительно увеличиваются расходы на его обслуживание и ремонт.