- •1. Технологические параметры процесса подгибки кромок (способы – 4; технология, оборудование, заводы);

- •2. Геометрические параметры профиля для однорадиусных, многорадиусных и многопараметрических (эвольвента) кривых профилей инструмента;

- •3. Последовательность определения гп профиля пуансона для базовой системы и системы расположения очага деформации кгп;

- •4. Процесс замены эвольвентной кривой профиля сопряженными многорадиусными кривыми;

- •5. Каким образом определить гп распружиненного профиля тз?

- •6. Технологические параметры процесса подгибки трубной заготовки по всей ширине (способы – 3; технология, оборудование, заводы);

- •7. Преимущества и недостатки существующих способов формовки сварных прямошовных труб большого диаметра;

- •8 . Технологические параметры и схема нагрузки трубной заготовки в шаговом способе формовки труб;

- •9. Алгоритм расчета параметров заготовки в очаге деформации при «нагрузке - разгрузке»;

- •15. Технологические параметры процесса сборки и сварки трубной заготовки (способы – 3; технология, оборудование, заводы);

- •16. Последовательность расчета заданных параметров овализации профиля тз в очаге деформации ссс;

- •1 7. Расчет положения роликовых обойм в очаге деформации ссс;

- •1 8. Расчет эсп процесса сборки заготовки по известным перемещениям фиксированных точек тз;

- •19. Технологические параметры процесса экспандирования трубной заготовки (способы – 2; технология, оборудование, заводы);

- •20. Методики расчета ндс заготовки в процессе гидромеханического экспандирования.

- •21. Дефекты сварных труб большого диаметра.

19. Технологические параметры процесса экспандирования трубной заготовки (способы – 2; технология, оборудование, заводы);

Для экспандирования труб применяется две схемы.

1) гидромеханическое экспандирование. Увеличение диаметра друбы производится на гидромеханическом прессе экспандаре. Труба зажимается на тележке. Далее головка пресса входит во внутрь трубы. При подачи жидкости внутрь головки, головка увеличивается в размере, что увеличивает диаметр. Экспандирование труб может осуществляется на одной установке или нескольких установках, расположенных в шахматном порядке. Раздав часть трубы, головка перемещается вглубь трубы на шаг и снова раздает участок трубы. Затем труба передается на следующую установку, которая раздает диаметр трубы со второго конца. Такая схема применяется на заводах ИТЗ, ВМЗ, ЧТПЗ в линии ТЭСА 1420.

2) экспандирование по всей длине. Осуществляется на гидропрессах. Труба поступает на гидропресс. С обоих сторон она устанавливается в головки пресса. Поднимаются специальные штампы, которые образуют внешний профиль трубы. Труба заполняется водой. Вода заполняя внутреннюю полость трубы прижимает стенки трубы к штампу. После чего давление ослабляется до рабочего, штампы открываются и производится гидроиспытание. Затем из трубы удаляется вода и после чего труба отправляется в сушильную камеру. Такая схема применялась в линии ТЭСА 1020 ВМЗ.

20. Методики расчета ндс заготовки в процессе гидромеханического экспандирования.

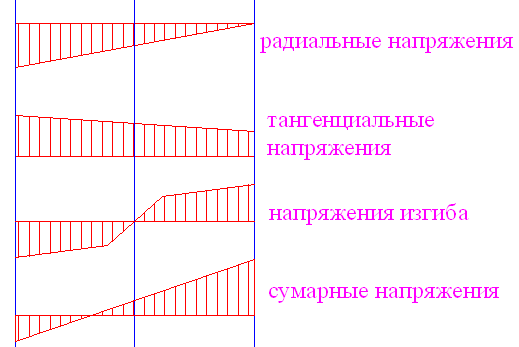

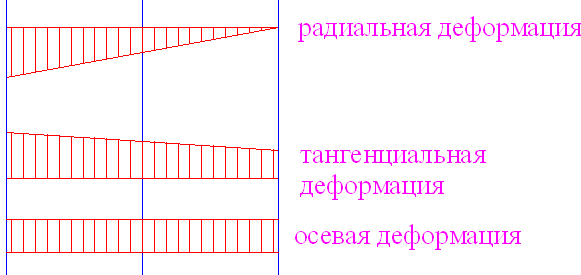

НДС заготовки при экспандировании рассчитывается по двум методикам: Феодосьева и Сторожева-Попова. Сначала определяется контактное давление. Далее находим радиальные и тангенциальные напряжения. Строим эпюры напряжений. После этого рассчитываем тангенциальные, радиальные и осевые деформации. Строим эпюры деформаций и суммарные эпюры напряжений заготовки после всего цикла изготовления трубы. Формулы приведены в таблице. Значения напряжений и деформаций находятся для двух значений ρ = R, ρ = r.

|

Феодосьев |

Сторожев-Попов |

давление |

р = σr δ / r |

p = βσтln(R/r) |

Радиальные напряжения |

σr = (pr2/R2-r2)(1-R2/r2) |

σr = βσтln(r/R) |

σr = (pr2/R2-r2)(1-R2/R2) |

σr = βσтln(R/R) |

|

Тангенциальные напряжения |

σt = p(R2 + r2/R2-r2) |

σt = βσт - σr |

σt = p(2r2/R2-r2) |

||

Тангенциальные деформации |

εt = 1/E(σt – μ(σt + σr)) |

|

Радиальные деформации |

εr = 1/E(σr – μ(σt + σr)) |

|

Осевые деформации |

ε0 = - (εt + εr) |

|

21. Дефекты сварных труб большого диаметра.

Дефекты подгибки кромок: разная высота кромок, смещение кромки, недоформовка кромки. Эти дефекты исправляются на последующих прессах пошаговой формовки.

Дефекты формовки: дефект яблока, дефект крыши, плоские участки, разная ширина зазора между кромками, овальность трубной заготовки, несеметричная формовка, смещение кромок, не параллельность кромок заготовок. Возможно исправление при экспандировании.

Дефекты сборочно-сварочного стана: овальность труб выше пределов, гофры, продольная кривизна, разрыв кромки, трещины в шве, неметаллические включения, перегрев, пережог, непровар.

Дефекты экспандирования: овализация, кривизна.