- •1. Технологические параметры процесса подгибки кромок (способы – 4; технология, оборудование, заводы);

- •2. Геометрические параметры профиля для однорадиусных, многорадиусных и многопараметрических (эвольвента) кривых профилей инструмента;

- •3. Последовательность определения гп профиля пуансона для базовой системы и системы расположения очага деформации кгп;

- •4. Процесс замены эвольвентной кривой профиля сопряженными многорадиусными кривыми;

- •5. Каким образом определить гп распружиненного профиля тз?

- •6. Технологические параметры процесса подгибки трубной заготовки по всей ширине (способы – 3; технология, оборудование, заводы);

- •7. Преимущества и недостатки существующих способов формовки сварных прямошовных труб большого диаметра;

- •8 . Технологические параметры и схема нагрузки трубной заготовки в шаговом способе формовки труб;

- •9. Алгоритм расчета параметров заготовки в очаге деформации при «нагрузке - разгрузке»;

- •15. Технологические параметры процесса сборки и сварки трубной заготовки (способы – 3; технология, оборудование, заводы);

- •16. Последовательность расчета заданных параметров овализации профиля тз в очаге деформации ссс;

- •1 7. Расчет положения роликовых обойм в очаге деформации ссс;

- •1 8. Расчет эсп процесса сборки заготовки по известным перемещениям фиксированных точек тз;

- •19. Технологические параметры процесса экспандирования трубной заготовки (способы – 2; технология, оборудование, заводы);

- •20. Методики расчета ндс заготовки в процессе гидромеханического экспандирования.

- •21. Дефекты сварных труб большого диаметра.

15. Технологические параметры процесса сборки и сварки трубной заготовки (способы – 3; технология, оборудование, заводы);

Сборка и сварка производится по трем способам.

1) Непрерывная сварка в валковом узле. Сварочный узел представляет собой двухвалковую или многовалковую систему. Все валки неприводные. Валки удерживают кромки в положении необходимом для сварки. Эта схема применяется для сварки труб в линии ТЭСА 203-530 на ВМЗ.

2) Роликовая сборка. Сборка трубной заготовки осуществляется роликами, которые смонтированы в локовой обойме. Роликовая обойма перемещается и осаживает заготовку из вертикального овала в горизонтальный овал. Далее удерживает заготовку в процессе сварки. Длина роликовой обоймы 2-4 м. Сборка осуществляется непрерывно. Для сборки используются три деформирующих ролика, два поддерживающих ролика, и направляющего ролика. Такая схема применяется на заводах ИТЗ, ВМЗ, ЧТПЗ в линии ТЭСА 1420.

3) Роликовя сборка тонкостенных труб. Отличается от предыдущей схемы меньшим числом деформирующих роликов: их всего два. Используется на заводе ВТЗ в линии 1420.

16. Последовательность расчета заданных параметров овализации профиля тз в очаге деформации ссс;

При расчете заданных параметров овализации закладывают, что при входе в сборочн-сварочный трубная заготовка должна иметь вертикальный овал, в стане форму горизонтального овала, а на выходе форму близкую к кругу.

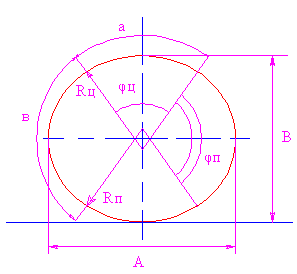

Трубная заготовка делится на переферийные и центральные участки, таким образом, что бы угол централного участка был равен углу переферийного участка и равен 900. Далее рассчитываются радиусы формовки с учетом коэффициента овализации. Точка приложения радиуса центрального участка смещена относительно оси ОХ. Далее находится длина участка переферийного и центрального. Далее определяется высота и ширина трубной заготовки. После определения геометрических размеров заготовки можно найти для проверки расчетов коэффициент овализации К = (А – В) / А.

1 7. Расчет положения роликовых обойм в очаге деформации ссс;

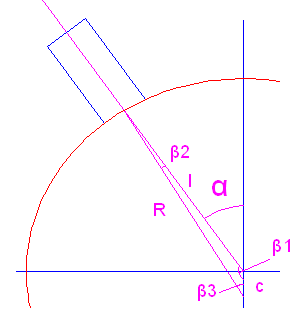

Ролики закреплены в роликовой обойме. Каждый ролик расположен под определенным углом. Для определения положения ролика на трубной заготовке, когда заготовка примет форму горизонтального овала с заданной овализацией. Для этого находятся расстояние от центра осей овала до точки приложения центрального и переферийного радиуса. При известном угле наклона ролика относительно оси рассчитываются углы наклона ролика относительно точки приложения радиуса центрального и переферийного участка β2 = arcsin(c . sin(β1) / RЦ). Определив все углы, рассчитываем расстояние ролика до центра осей l2 = RЦ . sin(β3) / sin(β1) .

1 8. Расчет эсп процесса сборки заготовки по известным перемещениям фиксированных точек тз;

Для расчета энергосиловых параметров используется интеграл мора. Определяем перемещение точек, как показано на рисунке. И после решения интеграла Мора, подставляем в полученное уравнение значения перемещения точек. В результате будут получены значения усилий сборочно-сварочного стана. Интеграл Мора имеет вид:

δ = ∫MzpMzdφ / GJz + ∫MxpMxdφ / EJx + ∫MypMydφ / EJy + ∫NzpNzdφ / ES +

+ ∫QxpMxdφ / GS + ∫QypQydφ / GS