- •1. Технологические параметры процесса подгибки кромок (способы – 4; технология, оборудование, заводы);

- •2. Геометрические параметры профиля для однорадиусных, многорадиусных и многопараметрических (эвольвента) кривых профилей инструмента;

- •3. Последовательность определения гп профиля пуансона для базовой системы и системы расположения очага деформации кгп;

- •4. Процесс замены эвольвентной кривой профиля сопряженными многорадиусными кривыми;

- •5. Каким образом определить гп распружиненного профиля тз?

- •6. Технологические параметры процесса подгибки трубной заготовки по всей ширине (способы – 3; технология, оборудование, заводы);

- •7. Преимущества и недостатки существующих способов формовки сварных прямошовных труб большого диаметра;

- •8 . Технологические параметры и схема нагрузки трубной заготовки в шаговом способе формовки труб;

- •9. Алгоритм расчета параметров заготовки в очаге деформации при «нагрузке - разгрузке»;

- •15. Технологические параметры процесса сборки и сварки трубной заготовки (способы – 3; технология, оборудование, заводы);

- •16. Последовательность расчета заданных параметров овализации профиля тз в очаге деформации ссс;

- •1 7. Расчет положения роликовых обойм в очаге деформации ссс;

- •1 8. Расчет эсп процесса сборки заготовки по известным перемещениям фиксированных точек тз;

- •19. Технологические параметры процесса экспандирования трубной заготовки (способы – 2; технология, оборудование, заводы);

- •20. Методики расчета ндс заготовки в процессе гидромеханического экспандирования.

- •21. Дефекты сварных труб большого диаметра.

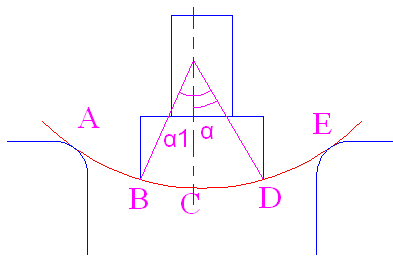

8 . Технологические параметры и схема нагрузки трубной заготовки в шаговом способе формовки труб;

Силы действуюк как справа, так и слева.

N – сила реакции опоры, в качестве которой выступает баек. Сила N раскладывается на силыNy и Nx

G – вес от отброшенной части листа, которая не попала в рассматриваемый участок.

Q – сила тяжести листа;

q – распределенная нагрузка при действии пуансона на металл.

Р – усилие формовки, усилие с котором давит пуансон.

Fтр – сила трения, возникающая при скольжения металла по байку.

9. Алгоритм расчета параметров заготовки в очаге деформации при «нагрузке - разгрузке»;

Очаг деформации ПШФ состоит из 3 участков: двух участков внеконтактной деформации (АВ, DE) и участка контактной деформации (BD). В зону очага деформации попадают три шага подачи ПШФ. Контактная деформация возникает на участке соприкосновения пуансона с металлом. Сначала находятся углы формовки участка контактной деформации α, α1. Затем определяем при известных параметрах рабочего инструмента (радиус байка, радиус пуансона, длина между байками) длину участков контактной и внеконтактной деформации. Зная длины находим радиусы формовки и углы формовки этих участков. Рассчитываем эти параметры для всех рассматриваемых шагов. Для упрощения расчетов находим шаги подачи ПШФ, имеющие одинаковые обжатия. Определив группы шагов таким способом, рассчитываем геометрические параметры участков контактной и внеконтактной деформации для одного шага из каждой группы. Полученные значения соответствуют значениям при нагрузке. Используя теорему Ильюшина находим момент разгрузки

Мр = Lт((σт . S2 / 4) - (σт3 . Rф2 / 3 . Е2)) и после чего находим углы, формовки, и радиусы формовки для каждого рассматриваемого шага.

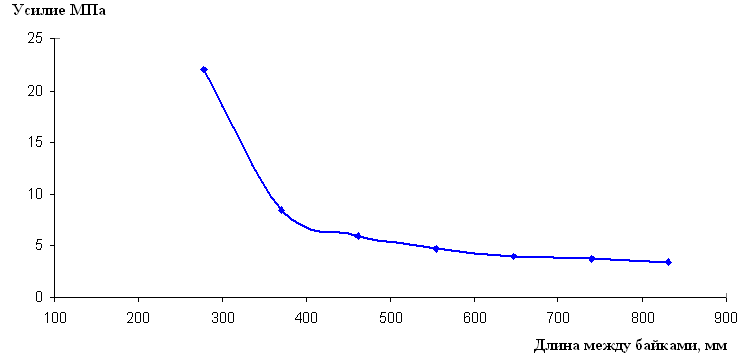

10. Влияние параметров бойков на ЭСП процесса формовки;

При увеличении расстояния между байками зона контактной деформации уменьшается, что приводит к снижению усилия. Р = f(L)

1 1.

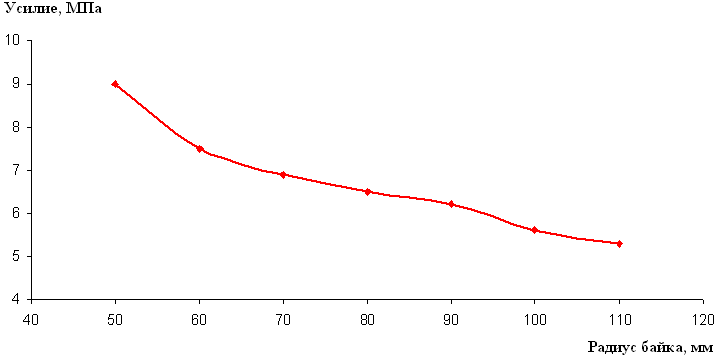

Влияние настройки бойков на ЭСП процесса

формовки;

1.

Влияние настройки бойков на ЭСП процесса

формовки;

С увеличением радиуса байка уменьшается усилие, так уменьшается внеконтактная зона.

1 2.

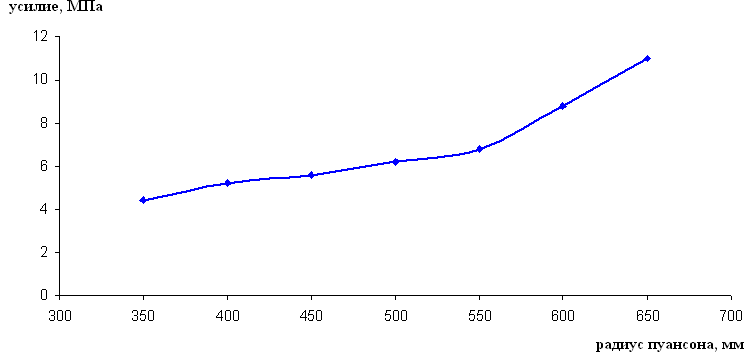

Влияние параметров пуансона на ЭСП

процесса формовки;

2.

Влияние параметров пуансона на ЭСП

процесса формовки;

С увеличением радиуса пуансона происходит увеличение контактной зоны, что приводит к увеличению усилия.

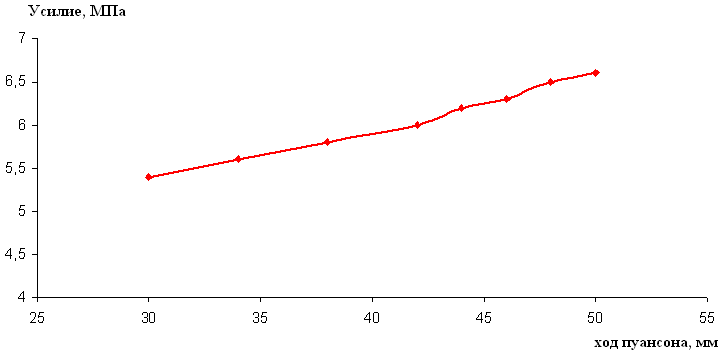

13. Влияние величины обжатия при шаговой формовке на ЭСП процесса формовки;

С увеличением хода пуансона, увеличивается контактная зона, а следовательно растет и усилие.

1 4.

Алгоритм сборки ТЗ после шаговой

формовки;

4.

Алгоритм сборки ТЗ после шаговой

формовки;

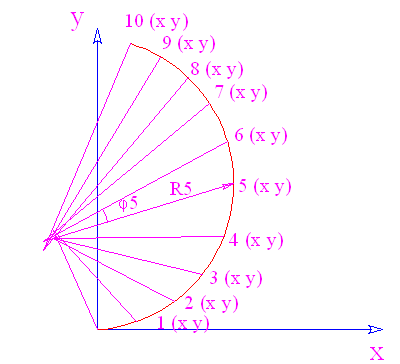

Существует четыре вида сопряженной сборки: с монотонно увеличивающимся радиусом, с монотонно уменьшающимся радиусом, с чередованием увеличения и уменьшения радиуса, плоскими участками. Так формовка трубной заготовки идет семерично, то рассматривается только одна часть - правая. Правая часть заготовки делится на число шагов ПШФ, кроме того к ней прибавляется часть длины кромки и половина центрального шага. Для каждой точки при найденных ранее радиусах и углах формовки, определяем координаты точек (х, у). При расчете необходимо учитывать, что трубная заготовка должна иметь форму вертикального овала. Это необходимое условие при дальнейшем расчете сборочно0сварочного стана. Координаты точек определяются геометрически или по формулам

х2 = х1 + (R2sin(φ1 + φ2) - R2sin(φ1))

y2 = y1 + (R2cos(φ1) - R2cos(φ1 + φ2))