- •1. Технологические параметры процесса подгибки кромок (способы – 4; технология, оборудование, заводы);

- •2. Геометрические параметры профиля для однорадиусных, многорадиусных и многопараметрических (эвольвента) кривых профилей инструмента;

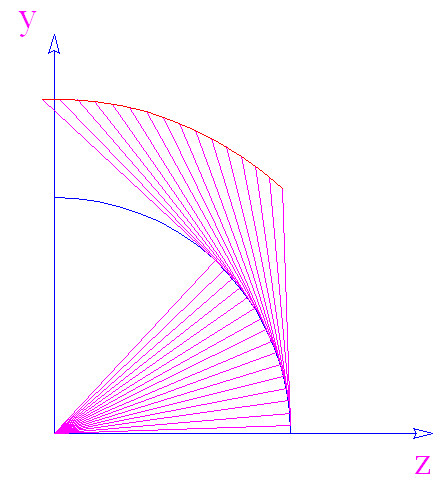

- •3. Последовательность определения гп профиля пуансона для базовой системы и системы расположения очага деформации кгп;

- •4. Процесс замены эвольвентной кривой профиля сопряженными многорадиусными кривыми;

- •5. Каким образом определить гп распружиненного профиля тз?

- •6. Технологические параметры процесса подгибки трубной заготовки по всей ширине (способы – 3; технология, оборудование, заводы);

- •7. Преимущества и недостатки существующих способов формовки сварных прямошовных труб большого диаметра;

- •8 . Технологические параметры и схема нагрузки трубной заготовки в шаговом способе формовки труб;

- •9. Алгоритм расчета параметров заготовки в очаге деформации при «нагрузке - разгрузке»;

- •15. Технологические параметры процесса сборки и сварки трубной заготовки (способы – 3; технология, оборудование, заводы);

- •16. Последовательность расчета заданных параметров овализации профиля тз в очаге деформации ссс;

- •1 7. Расчет положения роликовых обойм в очаге деформации ссс;

- •1 8. Расчет эсп процесса сборки заготовки по известным перемещениям фиксированных точек тз;

- •19. Технологические параметры процесса экспандирования трубной заготовки (способы – 2; технология, оборудование, заводы);

- •20. Методики расчета ндс заготовки в процессе гидромеханического экспандирования.

- •21. Дефекты сварных труб большого диаметра.

1. Технологические параметры процесса подгибки кромок (способы – 4; технология, оборудование, заводы);

Существуют четыре способа подгибки кромок.

1) Подгибка кромки по всей длине листа. Осуществляется на прессах расположенных в шахматном порядке, или на двух прессах одновременно. Подгибка осуществляется следующим образом. Лист манимулятором с качающегося стола задается в пресс. Затем прижимным механизмом прижимается к пуансону, находящемуся сверху. Движущаяся матрица формует кромку. После чего кромка возвращается на стол. Далее лист с подогнутой кромкой перемещается ко второму прессу, на котором подгибается вторая кромка. Подгибка кромки осуществляется на прессах подгибки кромок, состоящих из с-образной станины, неподвижного пуансона и подвижной матрицы, качающегося стола, манипулятора. Эта схема применяется на ВМЗ в линии ТЭСА 1020.

2) Шаговая подгибка кромки. Осуществляется следующим образом. К листу приближаются пресса. Далее осуществляется подгибка части кромки. Затем лист смещается, и пресса подгибают следующую часть кромки. Подгибка осуществляется на прессах подгибки кромок. Пресс представляет собой с-образную станину, пуансон и матрицу, прижимные механизмы. Длина рабочего инструмента 2-4 м. Такая схема подгибки существует на заводах ИТЗ, ВМЗ, ЧТПЗ в линии ТЭСА 1420.

3) Ролико-валковая подгибка кромки. Процесс осуществляется так. Ролики имеют определенный профиль, позволяющий постепенно формовать кромку. Лист проходит непрерывно через ролики. Формовка осуществляется на ролико-валковых машинах одновременно. Ролики имеют консольное крепление. Машина состоит из 4-6 пар роликов. Схема применяемая на ЧТПЗ выполнена следующим образом. Лист приходит на установку подгибки кромок. Кромки опускаются к матрице и роликами кромка гнется, до соприкосновения листа с матрицей. Затем лист покидает пресс.

4) Догибка продольных кромок. В линии 1420 ВТЗ формовка труб осуществляется в вальцах. Так как вальцы не формуют кромку, то её далее деформируют в роликовой машине. Для этого трубу устанавливают в положение, когда кромки направлены вниз. Труба входит в роликовый узел. Нижний ролик выполняет роль матрицы, а верхний роль пуансона.

2. Геометрические параметры профиля для однорадиусных, многорадиусных и многопараметрических (эвольвента) кривых профилей инструмента;

В зависимости от схемы кривой профиля инструмента рассчитывают геометрические параметры:

- радиус формовки участка и радиус расформовки участка;

- угол формовки участка и угол расформовки участка;

- длина участка.

Количество параметров зависит от количества участков, на которые условно можно разделить инструмент. Для однорадиусной схемы 3, для двухрадиусной - 6, для трехрадиусной - 9.

3. Последовательность определения гп профиля пуансона для базовой системы и системы расположения очага деформации кгп;

С

начала определяется ширина листа с

учетом увеличения диаметра при

экспандировании. Далее находится ширина

шага подачи пресса ПШФ. Затем непосредственно

находится длина подгибаемой кромки.

Длина кромки находится с учетом

переформовки кромки на прессе ПШФ.

Коэффициент переформовки выбирается

по экспериментальным данным. Строится

базовая эвольвента и находятся её

координаты (y,

z).

Затем переводим координаты эвольвенты

в координаты системы КГП. По координатам

в системе КГП находим длину соответствующую

длине кромки. Делим эту длину на 5 (10)

участков, определяем их начало, середину

и конец. Затем находим длину, радиус и

угол участка. После чего непосредственно

определяются координаты точек кромки.

Координаты кромок определяются по

принципу сопряженной сборки. При этом

с уммарный

угол не должен превышать 900.

уммарный

угол не должен превышать 900.