- •Глава 4. Управление взаиморасчетами с

- •Глава 5. Управление запасами

- •Глава 6. Учет тары

- •Глава 7. Ценообразование

- •Глава 8. Управление заказами

- •Глава 9. Торговля по договору купли-продажи

- •Глава 10. Комиссионная торговля

- •Глава 11. Управление розничной торговлей

- •Глава 12. Управление денежными средствами

- •Глава 13. Управление взаиморасчетами с

- •Глава 14. Управление отношениями с покупателями и

- •Глава 15. Планирование продаж, производства,

- •Глава 16. Посменное планирование

- •Глава 17. Объемно-календарное планирование закупок

- •Глава 18. Управление затратами

- •Глава 19. Переработка давальческого сырья

- •Глава 20. Расчет себестоимости

- •Глава 21. Бюджетирование

- •Глава 22. Управление персоналом

- •Глава 23. Расчет зарплаты

- •Глава 24. Управление оборудованием

- •Глава 25. Учет нематериальных активов и расходов на

- •Глава 26. Налоговый учет

- •Глава 27. Учет ндс

- •Глава 28. Регламентированная отчетность

- •Глава 29. Ведение учета по Международным

- •Глава 30. Сервисные возможности

- •Глава 1. Общая концепция системы

- •Глава 2. Структура предприятия

- •Глава 3. Нормативная система

- •Глава 4. Управление взаиморасчетами с контрагентами

- •Глава 5. Управление запасами

- •Глава 6. Учет тары

- •Глава 7. Ценообразование

- •Глава 8. Управление заказами

- •Глава 9. Торговля по договору купли-продажи

- •Глава 10. Комиссионная торговля

- •Глава 11. Управление розничной торговлей

- •Глава 12. Управление денежными средствами

- •Глава 13. Управление взаиморасчетами с подотчетными лицами

- •Глава 14. Управление отношениями с покупателями и поставщиками

- •Глава 15. Планирование продаж, производства, закупок

- •Глава 16. Посменное планирование

- •Глава 17. Объемно-календарное планирование закупок

- •Глава 18. Управление затратами

- •Глава 19. Переработка давальческого сырья

- •Глава 20. Расчет себестоимости

Глава 16. Посменное планирование

Назначение

Подсистема предназначена для формирования посменных графиков работ и нарядов, проведения оценки их исполнимости.

Отличия плана производства по сменам от уточненного плана производства:

Уточненный план производства определяет общую потреб ность в производстве готовой продукции, необходимой для удовлетворения спроса. Объектами планирования являются изделия именно готовой продукции, той продукции, которая будет продаваться. В плане производства по сменам объектами планирования являются изделия независимого спроса. Это те объекты, для которых надо оценить возможность их изготов ления с точки зрения наличия достаточного количества произ водственных ресурсов. Например, готовой продукцией, соглас но ассортименту продаж, могут быть кружки с разными ри сунками. Стратегия продаж кружек такова, что на складе под держивается некоторый запас кружек без рисунков, а рисунки наносятся в последний момент по мере определения спроса на нужные рисунки. Поэтому объем производства кружек с целью оценки прохождения по ресурсам может анализироваться без относительно к видам рисунков. То есть в уточненном плане производства будут указаны кружки конкретного ассортимен та, а в плане производства по сменам кружки безотносительно ассортимента, полуфабрикаты с точки зрения переделов про изводства.

Уточненный план производства может не иметь привязки к заказам. В плане производства по сменам данные хранятся с указанием предназначения - по конкретному заказу, без учета заказа.

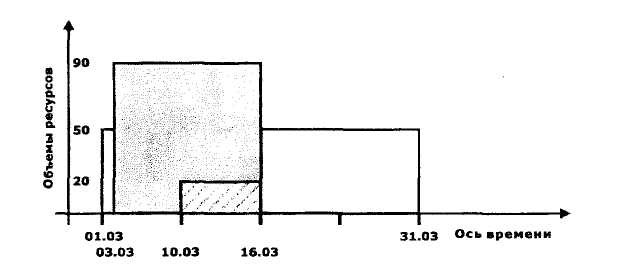

План производства формируется на период планирования, длительность которого жестко задана периодичностью плани рования (неделя, месяц, квартал, год). В плане производства по сменам пользователь задает дату конца периода планирова ния, исходя из крайнего срока планирования выпуска, то есть календарной даты, к которой должна быть готова продукция. Дата начала периода также задается пользователем исходя из того, что весь технологический процесс должен начаться не раньше определенной даты. То есть величина общего периода планирования жестко не задана и определяется пользователем. Например, план производства задан на март [01 марта, 31 мар та]. Это означает, что за этот период должна изготовиться и появиться на складах готовая продукция, определенная в пла не. Для проверки выполнимости плана мы считаем, что вы полнение этого плана надо начать не 01 марта, а 27 февраля; 31 марта исключаем из рассмотрения, так как 31 марта нужно уже иметь всю продукцию. Поэтому период плана производст ва по сменам будет [27 февраля, 30 марта]. В плане производ ства по сменам весь единый выпуск по плану за период рас кладывается на несколько выпусков в определенные даты.

Планы производства имеют сценарии планирования, план производства по сменам не имеет сценариев.

Данные производственного плана содержат информацию толь ко о готовой продукции, для плана производства по сменам проводится разузлование и в дальнейшем оценка производится не только для изделий независимого, но и для изделий зави симого спроса.

Понятие смены

Все время в течение суток, которое доступно для планирования с точки зрения загрузки оборудования и работников, можно разделить на смены. Каждая смена характеризуется часами работы, интервалы времени задаются с точностью до минуты. Например, если как такового сменного графика нет, рабочий день начинается в 8-00 утра и заканчивается в 17-00 с перерывом на обед с 13-00 до 14-00, тогда смена задается одна с доступным рабочим временем с 8-00 до 13-00 и с 14-00 до 17-00.

Важно! При указании периода если время начала периода меньше времени окончания, то этот период принадлежит одним суткам (не пересекает полночь), если же время начала периода больше или равно времени окончания, то этот период располагается в двух сутках (пересекает полночь). Согласно этому правилу, период со временем начала «22-00» и окончания «06-00» будет расшифровываться как период ночной смены, начинающийся в 22 часа одних суток, и заканчивающийся в 06 утра следующего дня.

Определение объектов сменного планирования

Прежде чем начать планирование по сменам, нужно определиться с тремя вещами:

определить, какой объем изделий независимого спроса требует планирования производства;

определить даты, к которым этот объем должен быть изготов лен;

определить календарный период, доступный для планирова ния.

Для оценки того, какой объем изделий требует сменного планирования, нам доступны два источника информации в системе:

уточненные планы производства;

заказы покупателей.

Вначале пользователь вручную указывает план производства, номенклатуру и объем, требующий планирования. В набранном списке объемов продукции хранятся все ссылки на сценарий, проект, подразделение. Объекты планирования задаются с точностью до характеристики.

Номенклатура |

Характеристика |

Объем |

Период плана |

Период, плана |

||

Номенклатура1 |

Цвет=синий |

50 |

[01.03, 31.03] |

месяц |

||

Номенклатур» 1 |

Цвет-красный |

90 |

[03.03, 16.03] |

неделя |

||

Номенклатура 2 |

Цвет=зеленый |

20 |

[10.03, 16.03] |

неделя |

||

Минимальный период выборки данных из уточненных планов производств определяется периодичностью этих планов.

Далее для каждой записи этого списка производится распределение объемов производства по дням, составляющим выбранный период плана. Дата выпуска, указанная в плане будет соответствовать дате, к которой указанный объем продукции должен быть выпущен.

Чтобы распределить объем изделий по дням, можно воспользоваться либо равномерным распределением по дням в интервале планирования, либо отнести все на последний день. Равномерное распределение удобно использовать для планов с большим числом заказов, а для производства с небольшим числом заказов использовать метод ALAP(As Last As Possible - как можно позже). Указание даты для объемов изделий означает, что к концу последней смены заданной даты должен быть в наличии весь объем запланированной на этот день продукции. В дальнейшем при распределении производственных ресурсов, необходимых для изготовления этого объема изделий, может оказаться, что их не хватает, для того чтобы изготовить этот объем в последний день, и система предложит распределить объем производства изделий на несколько дней.

При равномерном распределении за базу распределения берется количество дней в интервале планирования. Выпуски назначаются равномерно на каждый день. Распределение объемов запланированного производства можно проводить не на весь период выборки, а на часть периода. В примере такое распределение можно было бы проводить не на всю неделю, а на часть, например, с 11.03 по 14.03. Период распределения объемов производства можно задавать вручную.

Помимо данных из уточненных планов производства при сменном планировании можно ориентироваться на заказы покупателей. В отличие от уточненных планов производства, заказы имеют точную информацию о том, к какой календарной дате заказ должен быть исполнен и не имеют точной даты начала изготовления этого заказа. При этом может оказаться, что выпуск следует произвести заблаговременно, а не впритык к дате отгрузки по заказу. Поэтому при задании интервала планирования начало интервала планирования указываем вручную, а конец интервала мы берем из данных заказа. Для определения объемов производства заказа в привязке к календарным датам мы также можем воспользоваться либо равномерным распределением объемов согласно интервалу планирования, либо отнести весь объем заказа на последнюю дату выпуска в периоде планирования.

Если при планировании одновременно используются данные и уточненных планов производства, и данные заказов, то распределению подлежит сумма данных из планов и заказов.

Понятия рабочего центра, технологической операции, технологической карты производства

Для производства каждого изделия в системе задается спецификация его изготовления. С технологической точки зрения, весь процесс производства представляет собой последовательность технологических операций, которые необходимы для производства изделия. Технологическая операция имеет свой временной

норматив продолжительности. Последовательность и связи технологических операций для изготовления изделия описывается в маршрутной карте.

Поскольку технология производства изделий может со временем меняться, то использование той или иной технологической карты зависит от времени ее использования. Для одной спецификации изготовления может задаваться несколько технологических карт.

Задание новой технологической карты имеет смысл если:

изменилось время выполнения некоторой операции;

изменился рабочий центр, на котором выполнялась технологи ческая операция;

изменилось количество раз выполнения операции;

одна технологическая операция заменена другой.

Если в процессе изменения технологии изготовления не поменялись номера операций, на которые подают входные материалы и номера операций, после которых получаются выходные изделия, то изменения самой спецификации изготовления не требуется, достаточно поменять только технологическую карту.

Для каждой номенклатуры может быть задано несколько спецификаций изготовления. Однако в каждый момент времени может быть задана только одна спецификация. Эта спецификация будет использоваться по умолчанию при анализе технологии производства изделия в сменном планировании, если другая спецификация не будет указана явно. По этой спецификации будет анализироваться необходимый набор технологических операций, рабочих центров.

Технологическая операция выполняется на одном рабочем центре. При этом суть рабочего центра может быть разной - люди, станки, производственные линии.

Рабочий центр для задачи планирования характеризуется только временем доступности. Для него не указываются данные колебания производительности. Время доступности определяется выбранным для него графиком работы.

Каждый рабочий центр имеет принадлежность к подразделению предприятия. Если подразделения предприятия - это территориально удаленные друг от друга точки, то для перемещения ТМЦ между подразделениями можно задать плановое время перемещения. Если ТМЦ перемещаются между рабочими центрами одного подразделения, то считается, что перемещение производится на границах смен. Для изделий, которые выполняются на одном рабочим центре, время перемещений не задается.

В системе можно указать группы рабочих центров. Рабочие центры могут быть объединены в группу, только если они полностью заменяют друг друга. В рамках одной рабочей группы указывается приоритет использования рабочих центов. Эта информация будет использоваться при анализе доступности рабочего центра в сменном планировании. При поиске свободного рабочего центра в первую очередь будут анализироваться рабочие центры с наивысшим приоритетом. Если анализируемый рабочий центр на планируемое для выполнения операциивремя занят, то следующим будет рассматриваться рабочий центр из той же группы, но с меньшим приоритетом.

При описании технологической карты производства для каждой технологической операции можно либо указать группу рабочих центров, на которых возможно выполнение операции, либо явно указать один рабочий центр. В этом случае при планировании такой операции будет анализироваться доступность только указанного рабочего центра.

Планирование технологических операций по сменам

Планирование по сменам заключается в определении перечня технологических операций, необходимых для производства заданного объема изделий, планировании времени загрузки соответствующих рабочих центров, на которых выполняются технологические операции. Процесс является итерационным, ведь распределение времени по доступным рабочим центрам нужно вести с учетом ранее назначенных операций.

Итак, для сменного планирования на входе мы имеем следующую информацию:

график выпуска производства изделий независимого спроса с детализацией по дням;

основные спецификации планирования для каждого изделия, которые задают набор входящих материальных ресурсов и на бор изготовленной продукции;

технологические карты, описывающие маршрут прохождения изделия по технологическим операциям;

описание технологических операций и рабочих центров, на которых выполняются операции;

графики работы по сменам для каждого рабочего центра;

период планирования, в который мы будем анализировать дос тупность рабочих центров.

На выходе процедуры сменного планирования мы должны получить график выполнения технологических операций на каждый день с указанием:

рабочего центра;

конкретной смены (без указания периода внутри смены);

спецификации планирования, по которой была назначена тех нологическая операция;

целевого изделия (изделия независимого спроса из начального плана потребности в производстве);

заказа, если изделие независимого «проса было запланировано под заказ;

технологической операции;

изготовляемой продукции с точностью до характеристики;

проекта.

Планирование производится в два этапа:

• в первую очередь планируются технологические операции для выполнения той части производственного плана, в котором изделия привязаны к заказам;

• во вторую очередь планируются изделия без привязки к заказам.

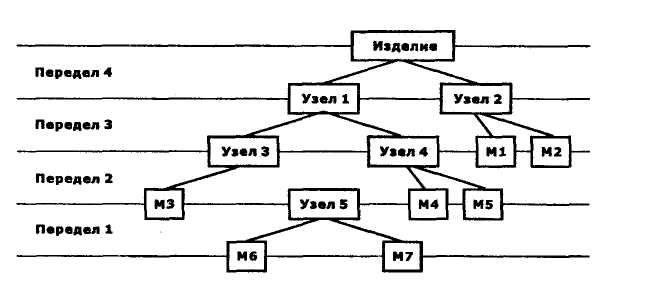

Поскольку в системе поддерживается многопередельная модель описания производства, то процесс планирования носит итерационный характер. Допустим, для некоторого изделия модель его производства представляет следующее дерево выпусков:

Для каждого узла в системе задана спецификация планирования, которая определяет, какие технологические операции нужно произвести, чтобы из изделий предыдущего передела изготовить заданное изделие. Анализ технологических операций проводится последовательно для узлов одного передела, начиная с последнего передела (передел 4).

Для данного примера планирование будет проводиться в следующей последовательности: изделие; узлы 1 и 2; узлы 3 и 4; узел 5.

Общий принцип назначения технологических операций по рабочим центрам следующий.

Для каждого рабочего центра, который участвует в технологическом процессе, указывается график его работы. В соответствии с этим графиком будут назначаться технологические операции, которые проводятся на этом рабочем центре.

Важно! При анализе времени, когда рабочий центр доступен, не учитывается, из каких периодов состоит смена, — важно, когда смена начинается и когда заканчивается по времени, сколько часов доступно в течение смены. Время внутри смены по часам и минутам не планируется.

Для изделия анализируется технологическая карта, которая действует для текущего периода планирования.

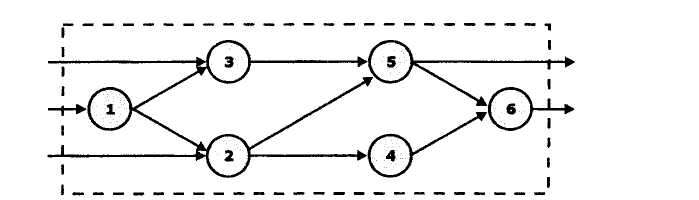

Планирование технологических операций начинается с последней операции. Далее планируются операции, выходы с которых являются входами операций, которые уже распланированы. Для следующего примера технологического процесса планирование операций будет проводится в порядке: 6, {5, 4}, {2, 3}, 1.

Выбор подходящей смены из графика производится по методу ALAP. При начале планирования за конечный момент времени принимается дата, к которой назначен выпуск изделия (точнее, конец последней смены этой даты). Если планируется какая-то очередная операция, то конечный момент, от которого будет планироваться время, принимается момент начала предыдущей операции.

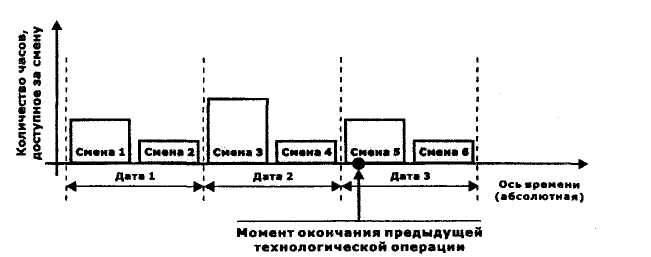

Рассмотрим пример. Для некоторого рабочего центра надо определить подходящую смену, на которую запланировать операцию. График работы этого центра представлен на рисунке:

Из рисунка видно: несмотря на то, что для некоторых смен количество часов доступного для планирования времени меньше чем длительность смены в абсолютном выражении. Такое несоответствие как раз происходит из того, что не учитываются периоды внутри смены. Например, смена 2 может состоять из двух периодов: [15-00, 18-00], [21-00, 22-00]. Общая длительность времени с 15-00 до 22-00 7 часов, хотя из этого времени доступно для планирования 4 часа.

На рисунке показан момент окончания предыдущей (с точки зрения последовательности планирования) технологической операции, относительно этого момента нам по методу ALAP нужно найти смену, в которую определить загрузку текущего рабочего центра.

Выбор смены производится по следующим правилам:

если предыдущая технологическая операция выполнялась на этом же рабочем центре, то считаем, что времени на перена ладку не требуется и окончание планируемой операции может совпасть с этим моментом. Т.е. планирование начнется с ана лиза загрузки рабочего центра в 5 смене;

если рабочие центры разные, но привязаны к одному подраз делению, то планирование начнется с конца предыдущей сме ны (с конца смены 4);

• если рабочие центры принадлежат разным подразделениям, то системой анализируется срок доставки изделий с одного под разделения на другое. Если, например, срок равен 1 дню, то доступность рабочего центра будет анализироваться, начиная с последней смены Даты 1, т.е. со смены 2. Если при анализе доступности рабочего центра в подходящей смене общее коли чество свободных часов будет меньше количества нормативно го времени на выполнение операции, то системой производит ся анализ возможности разбиения операции на две смены. Ес ли такой перенос запрещен (определяется в технологической карте), то операция полностью перепланируется, начиная с конца предыдущей смены.

При планировании технологических операций в системе хранятся данные о:

календарной дате планирования;

рабочем центре, для которого назначалась операция;

технологической операции;

смене и рабочем графике, в которые запланировано выполне ние операции;

спецификации планирования;

заказе, если планирование проводилось для изделия под заказ;

изделии - конечном изделии, для производства которого необ ходима была текущая операция.

После окончания планирования технологических операций, необходимых для производства изделий некоторого передела, системой анализируется объем изделий, который получится на выходе запланированных технологических операций. Такое несовпадение перечня изделий, для которых планируются технологические операции, и перечня изделий, которые получаются в результате этих операций, получается вследствие множественных выходов в спецификациях планирования. То есть, планируя выпуск продукции, мы автоматически получаем на выходе не только запланированную продукцию, но и всю продукцию согласно выходам спецификации планирования.

Поэтому на некотором шаге планирования после определения узлов, необходимых для следующего передела, мы из получивше-

гося

списка вычеркиваем те узлы, которые уже

получились как побочная продукция

распланированных технологических

операций.

гося

списка вычеркиваем те узлы, которые уже

получились как побочная продукция

распланированных технологических

операций.

Утверждение планов по сменам

Планирование производства по сменам может быть проведено в два этапа:

формирование плана;

утверждение плана.

Формирование плана выполняется автоматически и может быть скорректировано пользователем. Сформированный план может быть утвержден, причем утверждение плана выполняется для каждой даты плана. В системе для утверждения плана выписываются на каждую даты документы - задания на производство, в которых указывается, в какую дату, какие рабочие центры, чем будут загружены. Данные заданий на производство могут отличаться от планов. Можно сказать, что план производства по сменам носит рекомендательный характер, а руководством к действию являются выписанные задания на производство. Выполнение заданий на производство можно отслеживать. Факт выполнение фиксируется в системе документом, в котором указывается перечень фактически произведенных рабочим центром технологических операций и изготовленной в результате продукции.

Важно! Формирование заданий на производство можно вести и без предварительно планирования по сменам. В этом случае задания на производство полностью заполняются вручную пользователем. Более того, в системе можно вести только учет фактической занятости рабочих центров без сменного планирования и без заданий на производство.

Основные объекты подсистемы в конфигурации

Справочники и регистры сведений подсистемы

Задачей посменного планирования является формирование плана производства по рабочим центрам, операциям и сменам.

Для выполнения посменного планирования производства требуется предварительно заполнение нормативной базы: ввод технологических операций, указание спецификации планирования производства, доступных рабочих центров и их графиков работы.

Рабочие центры описываются справочником «Рабочие центры». В справочнике указывается название рабочего центра и его связь с подразделением предприятия. В справочнике «Группы заменяемости рабочих центров» следует указать перечень рабочих центров, составляющих группу. В регистре сведений «Графики рабочих центров» для каждого рабочего центра указывается трафик, по которому рабочий центр будет доступен для выполнения технологических операций. Согласно этим графикам будет выполняться назначение операций на рабочие центы пори сменном планировании.

Сами графики работы содержаться в справочнике «Графики работы». При описании графика работы используется перечень смен. Описание имеющихся на предприятии смен и периодов из которых они состоят, содержится в справочнике «Смены». Данные о соответствии графика работ и смен, из которых он состоит в привязке к календарным датам, находится в регистре сведений «Графики работы по сменам».

Формирование посменных планов производства

Исходные данные планирования вносятся в документ «План производства по сменам». В данном документе заполняются три закладки (по необходимости). Объем выпусков по штанам произ-водства (перечень планов с дополнительными фильтрами) вносится на первой закладке - «Производство по планам». Выпуски по заказам (перечень заказов покупателей и заказов на переработку с дополнительными фильтрами) вносятся на вторую закладку - «Производство по заказам». На третьей закладке («Индивидуальные выпуски») можно указать отдельные выпуски, назначаемые произвольно. По каждому источнику следует определить диапазон дат выпусков, вариант распределения выпусков в этом диапазоне.

Формирование основного календарного плана производства, формирование посменных планов выполняется при нажатии кнопки «Выполнить планирование». При этом производится планирование и запись результатов в табличные части документа на закладках «Занятость рабочих центров», «Потребности производства». Данные на закладке «Занятость рабочих центров» фактически формируют график производства, в котором видно, какой рабочий центр и в какое время какие должен выполнять технологические операции. А данные на закладке «Потребности производства» показывают график выпуска изделий, определяя, в какие даты назначены выпуски изделий.

Данные по сменному планированию подлежат ручному редактированию.

Просмотр посменных графиков производства

Просмотр и контроль сформированных посменных планов производится с помощью отчета «Сменно-суточное задание».

План-фактный анализ посменного производства

Осуществляется с помощью отчетов «План-фактный анализ планирования производства» и «Оценка отставания производства»

Формирование потребностей

По мере формирования посменных планов производства система регистрирует плановые потребности в полуфабрикатах и материалах. Для просмотра графика этих потребностей используется отчет «План потребностей производства».

Для передачи сформированных потребностей в подсистему управления заказами поставщикам используется обработка «Формирование потребностей». В этой обработке указываются источники потребностей (планы продаж, производства, посменные планы производства, заказы покупателей и существующие планы закупок и заказы поставщикам). На основании этих данных в обработке формируется текущий сводный график потребностей в изделиях, материалах и комплектующих для обеспечения продаж и производства.

Утверждение планов

Утверждение планов выполняется при формирования заданий на производство, то есть при проведении документов «Задания на производство». Задание на производство формируется для каждой даты. В документе указывается какой рабочий центр в какую смену какие технологические операции должен выполнять. Документ может быть заполнен данными из сменного плана производства.

Важно! При проведении документа контролируется занятость рабочего центра на дату задания. То есть если в системе для одного рабочего центра на некоторую смену уже зафиксировано задание на производство, то на то же самое время нельзя оформить другое задание на производство. При новом цикле перепланирования будет учитываться занятость рабочих центров, определенная заданиями на производство.

Регистры сменного планирования

Для хранения данных о производстве по сменам используются следующие регистры:

«Данные для планирования занятости рабочих центров» - ре гистр сведений, в котором содержится информация о графике загруженности рабочих центров. Запись в регистр формирует ся при проведении документа «План производства по сменам»;

«Планы потребностей производства по сменам» - регистр на копления (оборотный), в котором содержится информация о том, в какие смены должен быть выполнен выпуск продукции и за счет каких ресурсов (внутреннего выпуска или получение извне). Запись в регистр формируется при проведении доку мента «План производства по сменам»;

«Утвержденные планы занятости рабочих центров» - регистр сведений с информацией об утвержденном плане работы рабо чих центров. Структура регистра аналогична структуре реги стра «Данные для планирования занятости рабочих центров». Запись в регистр выполняется документом «Задание на произ водство». Информация регистра используется при циклах пе репланирования. То время, которое зафиксировано для рабо чего центра в регистре «Утвержденные планы занятости рабо чих центров» исключается из графика доступного времени при новых циклах планирования;

«Задания на выпуск» - регистр накопления, в котором ведется учет того какие работы запланированы, а какие уже выполне ны. Приход в регистр выполняется документов «Задание на производство», а расход - по факту выполнения работ доку ментом «Отчет производства за смену»;

«Задания на тех. операции» - регистр накопления, информа ция в регистре аналогична регистру «Задания на выпуск», но предназначена для учета запланированных и выполненных технологических операций.