- •Тема 12 Производство полупроводниковых интегральных микросхем

- •1. История развития электроники

- •III. По функциональному назначению. Все микросхемы делятся на аналоговые и цифровые.

- •3. Технология полупроводниковых интегральных микросхем

- •II. Технология изготовления элементов полупроводниковой имс.

- •1. Эпитаксия. В процессе шлифовки и полировки поверхностей кремниевых пластин кристаллическая структура приповерхностного слоя нарушается. Для ее восстановления проводят эпитаксию.

II. Технология изготовления элементов полупроводниковой имс.

Основной технологией изготовления полупроводниковых интегральных микросхем является интегрально-групповой способ и планарно-эпитаксиальная технология. Интегрально-групповой способ производства ИМС основывается на одновременном формировании элементов микросхем на большом количестве пластин. На каждой пластине монокристалла изготавливают множество однотипных схем, которые состоят из активных и пассивных элементов. Эти элементы соединяют (интегрируют) между собой короткими металлическими полосками, которые получают напылением. Для этого электроды всех элементов выводят на поверхность пластины и размещают в одной плоскости, в одном плане (рис. 118,6). Такой подход к изготовлению ИМС обеспечивает специальная планарно-эпитаксиальная технология.

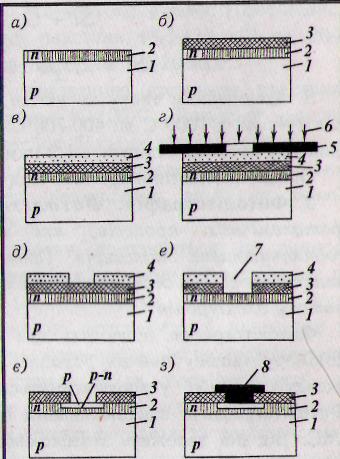

Планарно-эпитаксиальная технология производства ИМС состоит из следующих последовательных технологических процессов (рис. 119): эпитаксия; окисление приповерхностного слоя монокристалла; фотолитография; диффузия; напыление тонких металлических пленок.

Рис. 119. Последовательность основных технологических процессов планарно-эпитаксиальной технологии производства полупроводниковых ИМС.

1. Эпитаксия. В процессе шлифовки и полировки поверхностей кремниевых пластин кристаллическая структура приповерхностного слоя нарушается. Для ее восстановления проводят эпитаксию.

Эпитаксией называют наращивания кремнием приповерхностных слоев монокристаллов кремния для восстановления их кристаллической структуры, которая нарушилась в процессе изготовления пластин.

Эпитаксию проводят газовым, жидкостным и другими способами. В случае газового способа наращивания эпитаксиального слоя кремния пластины загружают в специальную камеру, где они нагреваются до высокой температуры. Над нагретыми пластинами пропускают пар веществ, содержащих кремний. Чаще всего используют пары силана (SiH4). При температуре 950-1050 0С силан разлагается с образованием кремния и водорода:

SiH4 → Si + 2Н2 .

Водород очищает поверхность пластины 1 от примесей, а кремний оседает на нее и воспроизводит возбужденную кристаллическую структуру 2 (рис. 119,а).

2. Окисление приповерхностного слоя кремния. Для защиты сверхчистого кремния от воздействия атмосферы, проведения локальной диффузии в определенных местах и изоляции элементов ИМС эпитаксиальный слой кремния 2 окисляют (рис. 119,б). Под слоем оксида 3 кремний становится чище и приобретает более совершенную кристаллическую структуру, чем имел до окисления.

Поверхность кремниевых пластин чаще всего окисляют термическим способом, при котором нагретые кремниевые пластины выдерживают сначала в атмосфере сухого кислорода в течение 15 мин., затем во влажном 1 час. 45 мин. и снова в сухом кислороде в течение 1 ч.:

Si + 02→ Si02 ;

Si + 2Н20 → Si02 + 2Н2 .

С повышением давления кислорода до 20-50 МПа температура окисления снижается с 1000 0С до 400-700. При этих условиях скорость роста слоя диоксида кремния составляет 1-2 мкм/ч.

Окисленные пластины кремния отправляют на фотолитографию.

3. Фотолитография. Фотолитографией называют совокупность фотохимических процессов, которые основываются на использовании светочувствительных полимеров (фоторезистов), которые изменяют свои свойства под действием ультрафиолетового и х-лучей, а также потока электронов.

Фотолитографию проводят для создания в слое светочувствительного полимера «окон» определенных размеров и формы, в которых после разрушения оксида кремния будут образовываться будущие элементы микросхемы. Фотолитография является важнейшим процессом в технологии изготовления ИМС. От нее зависят технико-экономические показатели производства и плотность размещения элементов в ИМС.

Для проведения фотолитографии необходимо иметь фоторезист, фотошаблон (трафарет), источник излучения, травители или специальные устройства для травления.

Фоторезистом называют тонкую светочувствительную пленку. Фоторезист 4 наносят на окисленную поверхность монокристалла кремния для обозначения мест расположения элементов будущей микросхемы и защиты оксидного слоя от разрушения в процессе травления (рис. 119). Фоторезисты изготавливаются из полимерных материалов (полиамидов, каучуков, эпоксидных смол и т.д.). В зависимости от характера изменения свойств под действием облучения фоторезисты делятся на позитивные и негативные.

Позитивные фоторезисты устойчивы к воздействию травителей и растворителей, а под действием ультрафиолетовых лучей разрушаются и легко смываются с засвеченных участков.

Негативные фоторезисты, наоборот, в обычном состоянии легко растворяются, а под действием лучей становятся нерастворимыми и устойчивыми к воздействию травителей.

Фоторезисты наносят на поверхность оксидной пленки распылением, центрифугированием, поливкой и т.д. Чаще всего применяют способ нанесения фоторезиста центрифугированием. Согласно этим способом фоторезист тонкой струйкой льют в центр кремниевой пластины, которая вращается с большой скоростью. В зависимости от вязкости фоторезиста и скорости вращения кремниевой пластины (8,3-133 с-1) за 20-30 секунд формируется слой фоторезиста толщиной 0,5-20 мкм.

Для испарения растворителя композицию кремниевая пластинка-фоторезист высушивают при температуре 80-100 0С. Продолжительность сушки зависит от типа печи и длится от 20 минут до нескольких секунд.

Фотошаблоном (трафаретом) называют устройство, которое несет информацию о форме и размещения того или иного элемента интегральной микросхемы.

Точность изготовления фотошаблона сказывается на точности расположения и изготовления элементов микросхемы. Фотошаблоны изготавливают из прозрачных материалов (фотопластинки и фотопленки). Через фотошаблон 5 (рис. 119,г) облучают фоторезист 4, нанесенный на окисленную пластинку, и тем самым обозначают место расположения элементов микросхемы. Облучение длится 1-2 мин.; его проводят контактным или проекционным способом. При проекционном способе перенос рисунка с фотошаблона на поверхность фоторезиста необходимо иметь дорогостоящее оборудование, но меньше вероятность повредить фотошаблон. Фотошаблоны будут долговечнее, чем при контактном способе.

Через открытые участки фотошаблона лучи 6 действуют на фоторезист и меняют его свойства; он полимеризуется и плотно прилегает к оксидному слою кремниевой пластинки. Закрытые фотошаблоном участки фоторезиста защищены от воздействия лучей. Именно эти участки фоторезиста легко снимаются с поверхности оксидного слоя, и наоборот (рис. 119, д).

Для ускорения процесса полимеризации пластинки выдерживают 1 час при температуре 150-200 0С. Застывший слой фоторезиста отображает рисунок будущего элемента или целого блока ИМС. Кроме того, он выполняет роль маски в процессе травления «окон» на незащищенной поверхности полупроводниковой пластины.

4. Травление. Процесс травления проходит только в тех местах, где отсутствует фоторезист 7 (рис. 119,есть). Там, где фоторезист плотно прилегает к поверхности пластины, она защищена от действия травителя.

Травление «окон» проводят мокрым и сухим способами. При мокром способе «окна» вытравливают с помощью растворов кислот. Например, «окно» в оксиде кремния вытравливают плавиковой кислотой (HF), которая содержит фтористый аммоний. После травления пластины тщательно промывают чистейшей (безионной) водой.

В последнее время предпочтение отдается сухим способам травления, к которым относятся ионное и плазменное.

Ионное травление заключается в том, что пучок положительных ионов, которые имеют большую кинетическую энергию, бомбит пластину перпендикулярно ее поверхности в местах, предназначенных для травления. В процессе ионного травления полностью сохраняются размеры рисунка, нанесенного на фоторезист, отсутствует подтравливание окон со стороны, что имело место в процессе химического травления.

В процессе плазменного травления пластину вставляют в реакционную камеру, наполненную газом, который содержит соединения галогенов, и создают электрический разряд. Под действием разряда соединения галогенов разлагаются и образованные ионы галогена разрушают слой оксида полупроводника, например Si02 на кремниевой пластине. Если в камеру ввести другие газы, то можно стравливать слои чистого кремния или металлические. Плазменным травлением можно очистить определенные места полупроводниковой пластины от фоторезиста. Остатки фоторезиста на пластине смывают горячими концентрированными кислотами (H2S04, HN03), щелочами (КОН, NaOH) и т.д. Кроме того, используют ультразвуковое и плазменное травление. После очистки пластину тщательно промывают безионной водой и высушивают.

Требования к воде, воздуху и реактивам, которые используют в этой промышленности, очень большие. Дистиллированная обычным способом вода и комнатный воздух сильно загрязненные и требуют дополнительной очистки.

Поскольку в процессе изготовления полупроводниковых ИМС необходимо выполнить большое количество последовательных технологических операций, например легирования фосфором, за ним идет легирование бором и т. д., то фотолитографию проводят много раз. Перед каждой такой операцией поверхность пластины, изготовленные из полупроводникового монокристалла, окисляют.

5. Легирование приповерхностного слоя монокристаллов. Легированием называют дозированное введение некоторых химических элементов в полупроводник для образования в нем р-п переходов, то есть получения активных и пассивных элементов.

Сквозь окно 7, вытравленное в слое SiО2 (рис. 119,е), в монокристалл кремния вводят определенное количество легирующих элементов, которые определяют тип и проводимость отдельных областей полупроводника.

Для образования областей p-типа кремний легирующих бором, галлием, алюминием, а для п-типа - фосфором, мышьяком, сурьмой.

Перед легированием пластину нагревают до температуры 1000-1300. Атомы легирующих элементов адсорбируются на поверхности кремния в окне 7 (рис. 119,е) и диффузируют вглубь ее, образуя р-п переход (рис. 119,е). Этого же результата можно достичь ионной имплантацией, которая заключается в бомбардировке монокристалла кремния ионами диффузирующих элементов, предварительно предоставив им ускорение в электрическом поле. Имея большую кинетическую энергию, которую ионы приобрели в электрическом поле, они проникают (вживляются) в кремний. В случае проникновения ионов диффузирующих элементов в кристаллические ячейки кремния, в ячейках возникает значительное количество точечных дефектов. Для восстановления кристаллической структуры и снятия внутренних напряжений после ионной имплантации кремниевые пластины отжигают при температуре 500-900.

Повторяя несколько раз окисление, фотолитографию и диффузию, получают элементы ИМС.

6. Напыление тонких металлических пленок. Заканчивается процесс создания структур ИМС формированием контактов и соединений между элементами. Для этого на очищенную поверхность наносят слой алюминия (термическим испарением в вакууме или осаждением из газовой среды). Затем проводят фотолитографию и травление металла (алюминия). После травления от алюминиевого покрытия остаются лишь узкие полоски, по которым будет проходить ток, и контактные места для присоединения выводов 8 (рис. 119,ж).

Контроль и монтирование кристаллов в корпус

После каждой операции формирования ИМС выполняют контроль: сначала визуальный (после окисления и фотолитографии), а затем проверяют электрические параметры. Забракованные ИМС обозначают краской.

После контроля пластины разрезают на отдельные кристаллы. Кристаллы, на которых есть пригодные к работе микросхемы, передают на сборку.

Брак в процессе изготовления полупроводниковых ИМС очень большой: чем больше степень интеграции, тем больший процент брака. Так, выход годных для работы СБИМС составляет 5-15%, а микросхем с меньшей степенью интеграции-40-80%.

Кристаллы монтируют в корпусах. Корпус ИМС является важной частью ее конструкции. Он обеспечивает электрическую связь ИМС с внешними выводами корпуса, защищает кристалл от воздействия внешней среды, отводит теплоту, которая выделяется во время работы ИМС. Корпуса изготавливаются из металлов, пластмасс, керамики и стекла.

Завершающей стадией производства ИМС является контрольно-испытательная. На участках проверяют электрические параметры микросхем, проводят механические и другие испытания, маркируют, пакуют и передают на склад, а отсюда - к потребителю.

Основными показателями эффективности технологии производства продукции микроэлектроники является расход сырья на единицу продукции; выход годной для использования продукции (в процентах), себестоимость продукции.

Общая стоимость полупроводниковых ИМС определяется затратами на выращивание монокристаллов кремния и образования в приповерхностном слое кремниевой пластины ИМС.

Затраты на создание ИМС зависят от степени интеграции: чем больше степень интеграции, тем больше затраты.