- •1. Влияние пластической деформации на структуру и свойства металла.

- •2.Мартенситное превращение

- •3.Расшифровать

- •1.Процесс первичной кристаллизации, формирование структуры. Модифицирование.

- •2.Способы закалки

- •3.Расшифровать

- •4.Валик из стали 40 работает в слабонагруженных условиях. Назначьте оптимальную термическую обработку. Опишите фазовые и структурные превращения, свойства после термической обработки.

- •1. Строение металлов и сплавов.

- •2.Критические точки стали. Фазовые превращения при нагреве.

- •3. Расшифровать

- •4.Назначить режим термической обработки для стали 35, если требуется комплекс пластичности и прочности. Описать фазовые превращения, структуру и свойства.

- •1. Процессы, происходящие при нагреве деформированного металла.

- •2. Закалка стали: цель, сущность, назначение

- •3. Расшифровать

- •4.Режущий инструмент изготавливается из стали у12а. Расшифровать марку, назначить режим термической обработки, описать фазовые превращения, свойства и структуру.

- •1 Общие закономерности процессов, протекающих при хто, сущность, назначение

- •2. Влияние легирующих элементов на мартенситное превращение.

- •3. Расшифровать

- •4.Изделия из стали 45. Необходимо получить хорошую обрабатываемость резанием. Назначьте необходимую термическую обработку. Опишите фазовые превращения, полученную структуру и свойства.

- •2. Рост аустенитного зерна при нагреве (влияние л.Э. На рост зерна аустенита)

- •3. Расшифровать

- •4.Назначте режим термической обработки напильников из стали у13. Укажите состав, назначте режим термической обработки. Опишите фазовые превращения, полученную структуру и свойства.

- •1.Строение металлов и сплавов (механическая смесь, химическое соединение, твердые растворы).

- •2. Нормализация, цель, сущность; структура и свойства после т/о.

- •3. Расшифровать

- •4.Для изготовления деталей подшипников качения (роликов, шариков) выбрана сталь шх9. Укажите состав, назначте режим термической обработки. Опишите фазовые превращения, полученную структуру и свойства.

- •1.Превращение перлита в аустенит

- •2. Аллотропия железа (вычертить кривую охлаждения железа)

- •3. Расшифровать

- •3.Расшифровать

- •1.Способы закалки (начертить с-образную диаграмму с кривыми охлаждения)

- •2. Строение стального слитка (по д.К. Чернову)

- •3 .Расшифровать

- •1.Распад аустенита

- •2. Энергетические условия процесса кристаллизации (график изменения свободной энергии в зависимости от температуры)

- •3. Расшифровать

- •4.Назначте режим термической обработки резьбовых калибров из стали у10а. Опишите сущность происходящих превращений, микроструктуру и свойства после термической обработки.

- •1.Распад аустенита

- •2. Энергетические условия процесса кристаллизации (график изменения свободной энергии в зависимости от температуры)

- •3. Расшифровать

- •4.Назначте режим термической обработки резьбовых калибров из стали у10. Опишите сущность происходящих превращений, микроструктуру и свойства после термической обработки.

- •1.Влияние пластической деформации на структуру и свойства металла (схемы микроструктур)

- •2. Отжиг II рода, цель, сущность: структура и свойства.

- •3.Расшифровать:

- •1. Влияние легирующих элементов на кинетику распада аустенита (схема диаграмм изотермического распада аустенита).

- •2.Отпуск стали, цель, сущность, температурные режимы отпуска.

- •3.Расшифровать:

- •4.Валик из стали 40 работает в слабонагруженных условиях. Назначьте оптимальную термическую обработку. Опишите фазовые и структурные превращения, свойства после термической обработки.

- •1.Отжиг I рода: цель, сущность, назначение.

- •2.Превращение аустенита в до и заэвтектоидных сталях.

- •3.Расшифровать:

- •4.Шпиндель для станков изготавливается из стали мст6 (0,4%с). Необходимая твердость hrc30-32. Назначить режим термической обработки, описать фазовые и структурные превращения, свойства.

- •1.Разновидности термомеханической обработки (привести схемы)

- •2.Низкий, средний и высокий отпуск. Назначение и выбор режима отпуска.

- •3.Расшифровать:

- •4.Назначте режим термической обработки напильников из стали у13. Укажите состав, назначте режим термической обработки. Опишите фазовые превращения, полученную структуру и свойства.

2. Отжиг II рода, цель, сущность: структура и свойства.

Отжиг второго рода - это термообработка , которая заключается в нагреве стали до температур выше точек Ас3 или Ас1 ,выдержке и последующем охлаждении. В результате мы получаем почти равновесное структурное состояние стали; в доэвтектоидных сталях - феррит + перлит , в эвтектоидных - перлит и в заэвтектоидных - перлит + вторичный цементит . После отжига получаем : мелкое зерно, частично или полностью устраненные строчечность , видманштеттову структуру и другие неблагоприятные структуры . Сталь получается снизкой прочностью и твердостью при достаточном уровне пластичности. В промышленности отжиг II рода часто используется в качестве подготовительной и окончательной обработки. Разновидности отжига II рода различаются способами охлаждения и степенью переохлаждения аустенита , а так же положением температур нагрева относительно критических точек .

Полный отжиг. Основные цели полного отжига - устранение пороков структуры , возникших при предыдущей обработке ( лить , горячей деформации или сварке ) , смягчение стали перед обработкой резанием и уменьшение напряжений , для придания стали определенных характеристик. Вцелом отжиг II рода проводят для приближения системя к равновесию.

|

Полный отжиг заключается в нагреве доэвтектоидной стали до температур на 30-50 С выше температуры Ас3 (чрезмерное повышение температуры выше этой точки приведет к росту зерна аустенита , что вызовет ухудшение свойств стали), выдержке для полного прогрева и завершения фазовых превращений в объеме металла и последующем медленном охлаждении . Для заэвтектоидных сталей такой отжиг с нагревом выше Аcm не пойдет потому что при медленном охлаждении после такого нагрева образуется грубая сетка вторичного цементита , ухудшающая механические свойства . Для доэвтектоидных сталей время нагрева и продолжительность обработки зависят типа печи ,способа укладки , типа отжигаемого материала (лист,прокат , ...).Наиболее распространенная скорость нагрева составляет ~ 100 C / ч ,а продолжительность выдержки - от 0.5 до 1 часа на тонну изделия. Медленное охлаждение обусловленно необходимостью избежать образования слишком дисперсной ферритно-цементитной структуры и следовательно более высокой твердости. Скоростьохлаждения зависит от устойчивости переохлажденного аустенита ,а следовательно , от состава стали . Ее регулируют проводя охлаждение печи с закрытой или открытой дверцей , с полностью или частично выключенным обогревом.

При полном отжиге происходит полная фазовая перекристаллизация стали.При нагреве выше точки Ас3 образуется аустенит , характеризующийся мелким зерном ,который при охлаждении дает мелкозернистую структуру , обеспечивающую высокую вязкость , пластичность и получение высоких свойств после окончательной обработки.

Структура доэвтектоидной стали после полного отжига состоит из избыточного феррита и перлита.

Существует отжиг противоположный по целям обычному отжигу .Это отжиг на крупное зерно с нагревом до 950-1100 С , который применяют для улучшения обработки резанием мягких низкоуглеродистых сталей .

9.2 Неплный отжиг . Неполный отжиг доэвтектоидной стали проводят при нагреве до температур выше Ас1 , но ниже Ас3 . При таких температурах происходит частичная перекристаллизация стали , а именно лишь переход перлита в аустенит . избыточный феррит частично превращается в аустенит и значительная часть его не подвергается перерекристаллизации . Поэтому неполный отжиг не устраняет пороки стали связанные с нежелательными размерами и формой избыточного феррита . Для доэвтектоидной стали неполный отжиг применяется лишь тогда , когда отсутствует перегрев , ферритная полосчатость, и требуется только снижение твердости и смягчения перед обработкой резанием . 9.3 Сфероидизирующий отжиг . Сфероидизирующий отжиг с нагревом несколько выше температуры Ас1 и несколько ниже точки Аr1 (740 -780 C ) и последующем медленном охлаждением применяют к заэвтектоидным сталям , что позволяет получить зернистую форму перлита вместо пластинчатой . Для режима сфероидизирующего отжига заэвтектоидных сталей характерен узкий температурный интервал отжигаемости . Верхняя граница не должна быть выше слишком высокой , т.к. иначе при растворении центров карбидного выделения при охлаждении образуется пластинчатый перлит . а для сталей близких к эвтектоидному составу этот интервал особенно узок т.к. точки Асm и А1 сходятся при эвтектоидной концентрации . Выдержка при постоянной температуре необходима для окончательного распада переохлажденного аустенита и коагуляции карбидов и составляет 4-6 часов в зависимости от массы отжигаемого металла . Скорость охлаждения очень сильно влияет на конечную структуру . чем меньше скорость , тем до больших размеров вырастают глобули карбида при распаде аустенита. Регулируя скорость охлаждения , можно получать структуры глобулярного перлита от точечного до крупнозернистого . Более мелкозернистый перлит обладает повышенной твердостью . На твердость будет оказывать влияние и повышение температуры отжига до 800-820 С .Твердость будет снижаться из-за развития сфероидизации , а при дальнейшем повышении температуры отжига твердость растет из-за появления все в большем количестве пластинчатого перлита .

3.Расшифровать

ШХ15СГ-констр.,шарикоподш.,1%С,1,5%Cr,0,5%Si,1%Mn,

ХВГ-инструм.,легир.,менее 1%С,Cr,W,Mn,

30- конст.,нелегир.,улуч.,0,35%С

4.Структура кованной стали 30 имеет крупнозенистую структуру. Назначте режим термической обработки для ее исправления. Укажите состав, назначте режим термической обработки, фазовые и структурные превращения. Опишите микроструктуру и свойства.

Ст30 – Сталь конструкционная углеродистая качественная, нелегированная, доэвтектоидная.

Для получения мелкого зерна, небольшой твердости, хорошей обрабатываемости резанием применяем полный отжиг.

Ф+П---нагрев выше А3 на 30-50°С=----А---медл. охлаждение в печи----Ф+П

Билет12

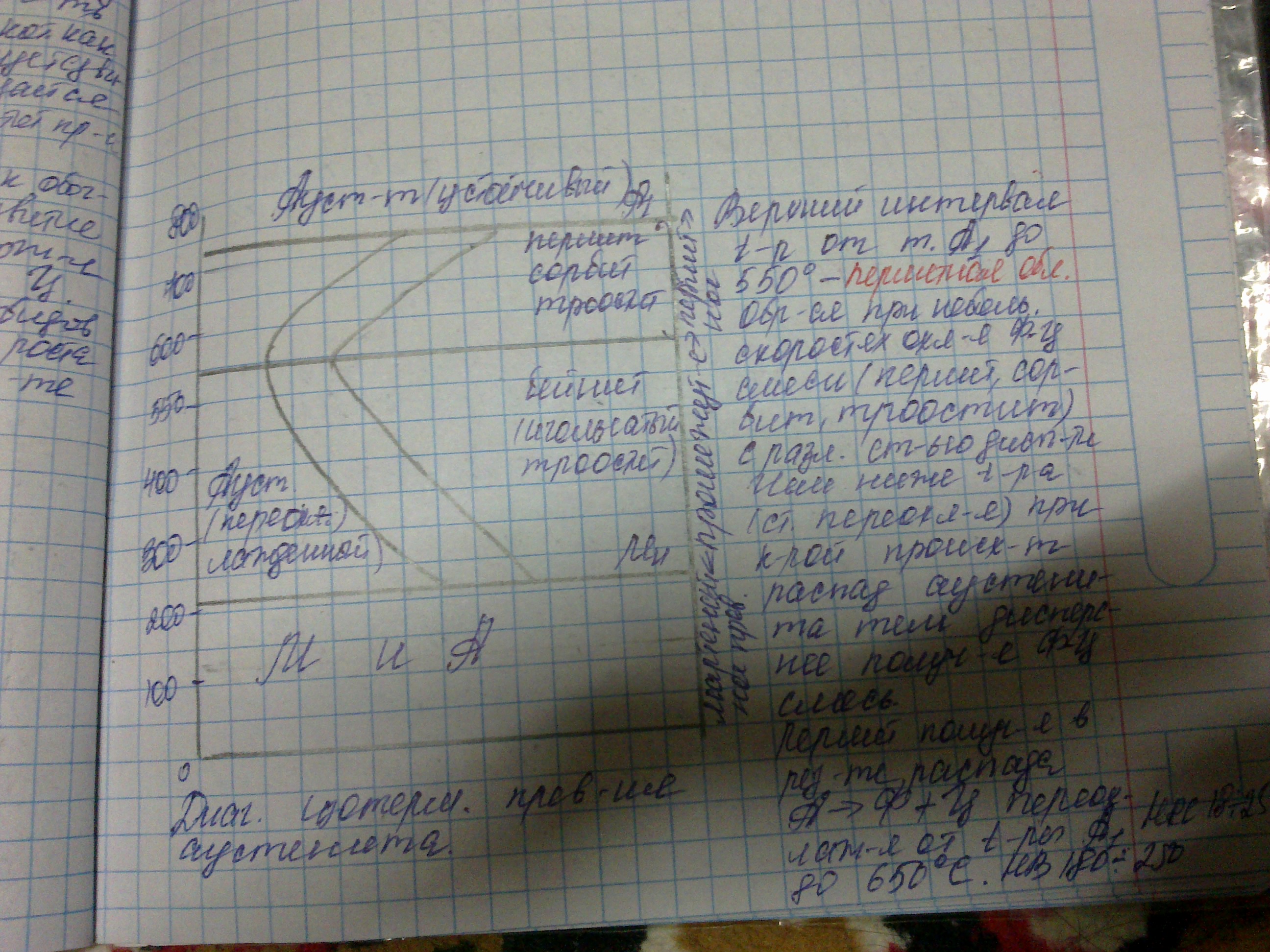

1.Механизмы и температурные районы образования структур перлитного типа (перлита, сорбита, троостита по диаграмме изотермического превращения аустенита)

2.Механизм образования мартенсита

Характерным для мартенситного превращения явля-

ется то, что при температуре, соответствующей критиче-

ской точке Мн (рис. 88), не происходит полного превращения аустенита в мар-

тенсит. При этой температуре начинается образование мартенсита - появляют-

ся первые иглы мартенсита. Поэтому температура точки Мн - это температура

начала образования мартенсита. Дальнейшее, более пол-

ное превращение аустенита в мартенсит, происходит при

понижении температуры и заканчивается при определен-

ной температуре. Поэтому существует еще одна критиче-

ская точка - точка температуры конца превращения ау-

стенита в мартенсит, которая обозначается Мк. Таким

образом, весь процесс образования мартенсита из аустени-

та протекает не при одной температуре, а в интервале температур.

Температура начала мартенситного превращения (точка Мн) изменяется в

зависимости от содержания углерода. Чем больше в стали углерода, тем ниже

(но постоянна) температура, при которой начинается

превращение аустенита в мартенсит (рис. 89). Тем-

пература точки Мк так же, как температура точки Мн,

понижается с повышением в стали углерода. При со-

держании более 0,6% углерода мартенситное превра-

щение оканчивается при температурах ниже нуля. По-

этому для того, чтобы в высокоуглеродистых сталях 137

получить большее количество мартенсита, их следует охлаждать до температур

ниже нуля.

Характерным для мартенситного превращения является то, что даже при

температуре конца мартенситного превращения (точка Мк) не происходит пол-

ного образования мартенсита. Аустенит частично остается не превращенным в

мартенсит и называется остаточным аустенитом. (Аост, рис. 88).

Аустенито-мартенситное превращение сопровождается увеличением объ-

ема. Все структуры стали можно расположить (от максимального объема к ми-

нимальному) в следующей ряд: мартенсит - троостит - сорбит - перлит - аусте-

нит.

Сущность данного способа закалки заключается в том, что деталь сначала

охлаждают до 300-400° С в энергично действующем охладителе - в воде, а за-

тем для окончательного охлаждения переносят в слабый охладитель - в масло.

Такая закалка иначе называется закалкой в воде с переброской в масло.

Ступенчатая закалка (см. рис. 104, кривая 3). Сущность этого способа за-

калки заключается в том, что нагретую до температуры закалки деталь (или ин-

струмент) охлаждают в расплавленных солях, имеющих температуру немного

выше температуры начала мартенситного превращения (точка Мн) для этой ста-

ли. После выдержки при данной температуре в течение времени, необходимого

для выравнивания температуры по всему сечению, деталь вынимают из соля-

ной ванны и охлаждают на воздухе. При выдержке в соляной ванне с темпера-

турой, превышающей температуру точки Мн, никаких структурных превраще-160

ний не происходит и образование мартенсита происходит при охлаждении на

воздухе.

В качестве охлаждающей среды при ступенчатой закалке применяют сме-

си легкоплавких солей, например: смесь, состоящую из 55% азотнокислого ка-

лия KNO3 и 45% азотистокислого натрия NaNO2, температура плавления 137°

С; смесь, состоящую из 75% едкого кали КОН и 25% едкого натра NaOH, тем-

пература плавления 150° С и др., а также горячее масло.