- •2. Ресурсосберегающие методы проектирования и строительства трубопроводов

- •2.2. Использование нетрадиционных материалов при балластировке трубопроводов

- •2.3. Ресурсосберегающие методы берегоукрепления в створах подводных переходов

- •3. Ресурсосбережение

- •3.1. Уменьшение энергозатрат на перекачку

- •3.2. Определение места утечки на трассе трубопровода

- •3.2.1. Крупные утечки

- •3.2.2. Малые утечки

- •3.3. Сокращение потерь нефти (нефтепродуктов) при авариях

- •3.3.1. Проблема аварийных утечек нефти

- •3.3.2. Откачка нефти из поврежденного трубопровода

- •3.3.3. Предотвращение потерь разлившейся нефти

- •1 Рис. 3.15. Устройство бонового заграждения типа «Анаконда

- •3.4. Сокращение потерь нефти и нефтепродуктов от испарения

- •3.4.1. Проблема потерь нефти и нефтепродуктов

- •3.4.2. Традиционные средства сокращения потерь нефти и нефтепродуктов от испарения

- •3.4.3. Применение систем улавливания легких фракций

- •3.4.4. Выбор технических средств сокращения потерь нефтепродуктов от испарения

3. Ресурсосбережение

при транспорте и хранении нефти и нефтепродуктов

3.1. Уменьшение энергозатрат на перекачку

применением противотурбулентных присадок

В процессе перекачки нефти и нефтепродуктов по трубопроводам значительная часть энергии расходуется на их перемешивание, связанное с наличием турбулентных пульсаций молей жидкости. Уменьшение уровня этих | пульсаций, а значит, и уменьшение затрат электроэнергии на перекачку, дости-1гается применением специальных противотурбулентных присадок. ^ Явление гашения турбулентности в результате введения в поток малых I добавок растворов высокомолекулярных веществ (полимеров) было открыто английским химиком Б. Томсоном в 1946 г. Объясняется оно тем, что длинные цепи молекул полимера вытягиваются вдоль потока и препятствуют развитию { поперечных колебаний.

Первые в нашей стране исследования по уменьшению коэффициента гидравлического сопротивления трубопроводов применением растворов полимеров были выполнены в 1964 г. на кафедре гидравлики МИНХ и ГП им. И. М. Губкина: при введении в воду раствора карбоксиметилцеллюлозы (КМЦ) было зафиксировано уменьшение коэффициента гидравлического сопротивления на 15...20 % [50].

Специалистами ВТИ им. Дзержинского, МИНХ и ГП им. И. М. Губкина, а также СредАзНИИГаза [53, 54] изучалось влияние полиизобутилена (ПИБ)' на турбулентное течение газового конденсата, дизельного топлива и керосина. В [53] отмечается, что при скорости течения газового конденсата с добавкой ПИБ марки Opparol, равной 5 м/с, коэффициент гидравлического сопротив-

32

0,182

0,028

38%

ления на 37 % меньше, чем при перекачке без ПИБ. Аналогично, при перекачке дизельного топлива со скоростью 3 м/с уменьшение л составило 25 % для трубы диаметром 10 мм и 17 %, когда диаметр трубы равен 15 мм. На этом основании авторы [53] делают вывод, что при увеличении скорости жидкости в трубопроводе эффективность применения ПИБ возрастает.

Рис. 3.1. Зависимость коэффициента гидравлического сопротивления от чила Re для керосина (1) и раствора полиизобутилена С = 0,05 %

0,8 1

![]()

Z

лл

Авторами работы [54] изучалось влияние ПИБ на течение керосина. Указывается, что при концентрации ПИБ равной 0,05 % уменьшение л наблюдается уже при числе Рейнольдса Re = 8000. С ростом Re эффект снижения сопротивления растет и при Re = 42 000 достигает 18 %

(рис. 3.1).

На основании проделанных экспериментов авторы [54] делают вывод, что достигаемый эффект снижения коэффициента гидравлического сопротивления пропорционален не только числу Рейнольдса, но и молярной массе ПИБ. Поэтому в нефтепродукты рекомендуется добавлять полимеры с М>2-106кг/кмоль. Кроме того, в работе [54] впервые установлен факт деградации растворов ПИБ (уменьшение положительного эффекта их применения) в зависимости от количества их прохождении через центробежный насос (рис. 3.2).

В 70-е гг. XX в. в Азербайджанском институте нефти и химии им. Азизбекова была проведена серия экспериментов по изучению влияния высокомолекулярной добавки (гудрона) на турбулентное течение керосина и бинагадинской нефти (вязкостью 28 мПа-с) [55, 56]. Прокачка смесей осуществлялась насосом ЗК-6 по стальному трубопроводу диаметром 40 мм [50]. В результате опытов установлено, что при перекачке керосина (Re = 80000) наибольший эффект снижения л (на 33 %) достигается При концентрации гудрона Сопт равной Рис< 3.2. Изменение сопротивления 0,6 %. Дальнейшее увеличение С приводит трения от применения добавки ПИБ К росту Л, И положительный эффект приме- и времени циркуляции раствора нения гудрона исчезает (за счет увеличения в Установке

33

вязкости

жидкости). При малых добавках гудрона

в бинагадинскую нефть наибольший

эффект уменьшения Я достигался при

Сопт

= 0,4

%. То есть с

увеличением вязкости перекачиваемой

жидкости оптимальная концентрация

гудрона уменьшается.

вязкости

жидкости). При малых добавках гудрона

в бинагадинскую нефть наибольший

эффект уменьшения Я достигался при

Сопт

= 0,4

%. То есть с

увеличением вязкости перекачиваемой

жидкости оптимальная концентрация

гудрона уменьшается.

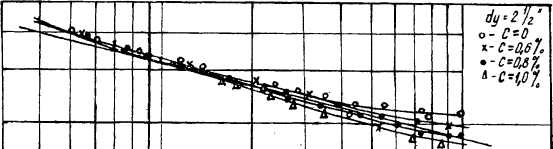

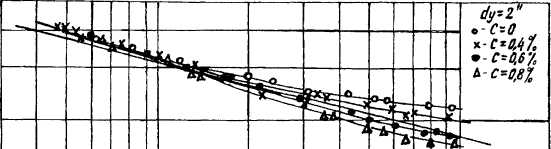

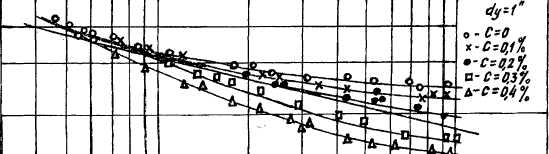

В работе [56] аналогичные эксперименты выполнялись на стальных трубах диаметром 25...62 мм. Установлено, что в области концентраций от 0 до Сопт во всех случаях имеет место уменьшение Я, а достигаемый положительный эффект увеличивался по мере роста числа Re (рис. 3.3). Причем при одинаковой концентрации гудрона большее снижение коэффициента гидравлического сопротивления достигалось на трубах меньшего диаметра. Кроме того, чем больше был диаметр трубы, тем при больших числах Рейнольдса начинало сказываться действие гудрона как добавки, снижающей гидравлические сопротивления.

Специалистами ВНИИСПТнефть и Института химии нефти СО АН СССР изучалось воздействие полимерных добавок — полибутадиена (ПБ) и полиизопрена (ПИ)—на турбулентное течение дизельного топлива и реактивного топлива ТС-1 [57]. Установлено, что максимальное снижение трения в потоке ТС-1 при добавках ПБ (до 60 %) достигается при концентрации полимера равной 0,05 % мае, а при добавках ПИ (до 70 %)— при концентрации около 0,1 % мае. Максимальная эффективность полимера ПБ в дизельном топливе (уменьшение Я на 50 %) достигается при концентрации 0,01 % мае, что в 5 раз меньше, чем для ТС-1. Следовательно, дизельное топливо является для данного полимера лучшим растворителем, чем ТС.

Параллельно с гидравлическими экспериментами авторы [57] провели изучение влияния малых добавок полимеров на эксплуатационные свойства топлив. Результаты представлены в табл. 3.1, 3.2.

Таблица 3.1 —Изменение параметров топлива ТС-1

Параметр |

Величина параметров |

Метод испытаний |

||

без присадки |

с присадкой |

требования ГОСТ 10227—62 |

||

Плотность при 20 °С, кг/м3 |

776 |

776 |

775 |

ГОСТ 3900-^7 |

Вязкость при 20 °С, мм2/с |

1,22 |

1,25 |

1,25 |

ГОСТ 33—82 |

Кислотность, мг КОН на 100 мл |

0,32 |

0,32 |

0,7 |

ГОСТ 5986—59 |

Температура начала кристаллизации, °С |

-60 |

-62 |

-60 |

ГОСТ 5066—56 |

Содержание фактических смол, мг/100 мг |

0,25 |

0,28 |

5 |

ГОСТ 8489—58 |

Зольность |

0,0001 |

0,0001 |

0,003 |

ГОСТ 1461—75 |

10 5

4? 5

к 3

2

3 4 S е 7 8 90°

j 4 5 6 7 8 9 40* 2

Re,

Рис. 3.3. Зависимость коэффициента гидравлического сопротивления X от числа Рейнольдса Не для исследованных диаметров труб в области концентраций гудрона в керосине С< С0пт

34

35

Таблица

3.2—Изменение

параметров дизельного топлива

Таблица

3.2—Изменение

параметров дизельного топлива

Параметр |

Величина параметров |

Метод испытаний |

||

без присадки |

с присадкой |

требования ГОСТ 4749—73 |

||

Плотность при 20 °С, кг/м3 |

810 |

810 |

не нормируется |

ГОСТ 3900—47 |

Вязкость при 20 °С, мм2/с |

4,52 |

4,55 |

3,5...6 |

ГОСТ 33—82 |

Кислотность, мг КОН на 100 мл |

2,2 |

2,2 |

5 |

ГОСТ 5985—79 |

Температура, °С: застывания (не выше) помутнения (не выше) |

-45 -38 |

-50 -42 |

-45 -35 |

ГОСТ 20287—74 ГОСТ 5066—56 |

Зольность |

1,2-104 |

1,2-10 4 |

0,01 |

ГОСТ 1461—75 |

Коэффициент фильтруемости |

1,3 |

1,3 |

2 |

ГОСТ 19006—73 |

Как видно из таблиц 3.1, 3.2 введение присадок для снижения гидродинамического сопротивления не оказывает отрицательного влияния на качество реактивных и моторных топлив. Все их параметры остались в пределах требований государственных стандартов.

Подытоживая результаты лабораторных экспериментов отечественных и зарубежных исследований можно сделать следующие выводы:

высокомолекулярные присадки уменьшают гидравлическое сопротивле ние только при развитом турбулентном течении;

положительный эффект снижения Я растет по мере увеличения числа Рейнольдса и молярной массы присадки;

имеется некоторое оптимальное значение концентрации присадки, при ко тором эффект уменьшения гидравлического сопротивления максимален;

после прохождения через центробежные насосы положительное действие присадки резко снижается.

В соответствии с этими закономерностями механизм действия высокомолекулярных (противотурбулентных) присадок представляется таким. В турбулентном потоке жидкости в пристенной области пульсация давления высокой интенсивности создает дополнительное сопротивление. Для маловязких жидкостей величина этой составляющей гидродинамического сопротивления составляет до 80 %. Макромолекулы высокомолекулярной присадки сглаживают пульсации давления в потоке, аккумулируя энергию в виде обратимой упругой деформации. Чем больше молярная масса макромолекул (а следовательно, чем больше их длина), тем больше энергии они могут аккумулировать. Следовательно, с увеличением молярной массы присадки ее эффективность растет.

Существование некоторой оптимальной концентрации присадки объясняется следующим. Диапазон эффективных концентраций противотурбулентных присадок в жидкостях находится в области разбавленных и умеренно концент-

36

рированных растворов. В них макромолекулы представлены отдельными глобулами, изолированными прослойками жидкости-носителя. Рост концентрации присадки выше некоторого критического значения приводит к появлению межмолекулярного взаимодействия, что приводит к увеличению вязкости жидкости и, соответственно, гидравлического сопротивления.

При прохождении через центробежные насосы макромолекулы присадки разрушаются и утрачивают способность гашения турбулентности.

Впервые в промышленном масштабе противотурбулентная присадка была испытана фирмой «Trans Alaska Pipeline System» (TAPS) в 1979 г. на Транс аляскинском нефтепроводе диаметром 1219 мм.

В дальнейшем противотурбулентные присадки успешно использовались и на других нефтепроводах.

Проблема дополнительной перекачки нефти с нефтедобывающей платформы фирмы «Shell oil» в Мексиканском заливе, возникшая в связи с ростом добычи нефти, была решена с помощью синтетического полимера, который вводили в нефтепровод в концентрациях от 15 до 30 г/т.

В 1986 г. в Пакистане возникла необходимость увеличения пропускной способности нефтепровода длиной 55 км и диаметром 150...250 мм, соединяющего промыслы Дурнал с нефтеперерабатывающим заводом. В качестве конкурирующих были рассмотрены варианты прокладки лупинга и применения противотурбулентной присадки CDR Flow Improver. Более экономичным оказался второй вариант. Введение присадки в поток нефти позволило увеличить пропускную способность нефтепровода на 30 % [63].

Когда добыча нефти на месторождении Коньяк (США) оказалась выше, чем ожидалось, для обеспечения перекачки дополнительной нефти по 180-километровому трубопроводу в поток стали добавлять противотурбулентную присадку в количестве от 15 до 30 г/т. Благодаря этому пропускная способность нефтепровода увеличилась с 17,8 до 20 тыс. т в сутки, т. е. на 12,4 % [64].

На основании опыта применения присадки FLO в работе [58] приводятся рекомендации по дозировке полимера (г/т), обеспечивающей снижение гидравлического сопротивления на 25 %:

бензин 12

дизельное топливо 13

нефть месторождения Киркук (Ирак) 15

нефть месторождения Купарук (Аляска) 19

высоковязкая нефть месторождения Садлерум (Аляска) 45

высоковязкая нефть месторождения Ассам (Индия) 88

Нетрудно видеть, что с увеличением вязкости перекачиваемой жидкости

необходимая концентрация присадки также увеличивается.

При проводившихся крупномасштабных экспериментах на ряде действующих трубопроводов были достигнуты еще более высокие результаты. Так, до-

37

бавление

присадки в количестве 58 г/т к бензину,

перекачиваемому по трубопроводу

диаметром 150 мм с производительностью

120 м3/ч,

позволило снизить гидравлическое

сопротивление на 49 %; для трубопровода

диаметром 200 мм, по

которому перекачивается дизтопливо с

производительностью 240 м3/ч,

при

добавлении присадки в количестве 48 г/т

было достигнуто уменьшение гидравлического

сопротивления на 44 %.

бавление

присадки в количестве 58 г/т к бензину,

перекачиваемому по трубопроводу

диаметром 150 мм с производительностью

120 м3/ч,

позволило снизить гидравлическое

сопротивление на 49 %; для трубопровода

диаметром 200 мм, по

которому перекачивается дизтопливо с

производительностью 240 м3/ч,

при

добавлении присадки в количестве 48 г/т

было достигнуто уменьшение гидравлического

сопротивления на 44 %.

Примерная себестоимость закачки присадки в трубопровод составляет $ 2,6/л.

Первые испытания противотурбулентной присадки в нашей стране были проведены в 1985 г., когда специалистами фирмы «Conoco» вводилась добавка CDR-102 на конечном участке трубопровода Лисичанск-Тихорецк диаметром 700 мм. Введение раствора полимера в трубу сопровождалось монотонным падением давления в точке дозирования (по мере увеличения длины участка, заполненного нефтью, обработанной присадкой).

В 1991 г. специалистами ОАО «Магистральные нефтепроводы Центральной Сибири» и сотрудниками Томского политехнического института (ТПИ) вводилась полимерная присадка «Виол» на конечном участке нефтепровода Александровское—Анжеро-Судженск с диаметром трубы 1220 мм и длиной 69 км [59]. Присадка «Виол» была получена по рецептуре ТПИ в Томском нефтехимическом комбинате и представляет собой 10%-й раствор в гептане сополимера альфа-алефинов.

До начала эксперимента проводили контрольную перекачку для более точного определения режима работы насосных станций. Перепад давления измеряли с помощью датчиков давления «Минитран», а производительность перекачки—по показанию турбинных преобразователей расхода (ТПР) на коммерческом узле учета нефти.

В процессе эксперимента расход присадки составил около 40 г/т. Через каждый час работы регистрировали давления насосных станций и в нефтепроводе после узла ввода присадки, взливы нефти в резервуарах в начале и в конце эксплуатационного участка, производительность, плотность и температуру нефти, а через каждые 2 часа определяли вязкость нефти на конечном пункте.

В момент прекращения подкачки присадки «голова» партии нефти, обработанной ею, находилась на расстоянии 61,6 км от узла ввода. В процессе добавления присадки в нефть давление в нефтепроводе на узле ввода плавно уменьшилось с 1,5 до 1,375 МПа. Одновременно производительность перекачки увеличилась с 6063 до 6180 м3/ч, т. е. на 2 % при погрешности измерения с помощью ТПР составляющей 0,15 %. Уменьшение коэффициента гидравлического сопротивления составило 20,8 %.

В процессе вытеснения из трубопровода партии нефти, обработанной присадкой, давление на узле ввода плавно увеличилось с 1,375 до 1,54 МПа.

В марте 1993 г. был проведен еще один промышленный эксперимент по применению противотурбулентной присадки «Виол», но уже на нефтепроводе Тихорецк—Новороссийск [60]. Целью эксперимента было изучение влияния полимерной добавки, вводимой на начальном участке трубопровода, на его эксплуатационные характеристики. Упрощенная технологическая схема трубопровода Тихорецк—Новороссийск представлена на рис. 3.4. Трубопроводы диаметром 800 и 500 мм связаны между собой открытыми перемычками.

Тихорецкая НС-1

Крымская НС-1

125 км

Н ововеличковская

НС-1

ововеличковская

НС-1

Тихорецкая НБ

X

X

Тихорецкая НС-2

Крымская НС-2

Новороссийская НБ

Нововеличковская НС-2

Узел ввода полимера

Рис. 3.4. Упрощенная схема трубопровода Тихорецк—Новороссийск

Дозирование присадки «Виол» в количестве около 8 г/т производилось на выходе из Тихорецкой НС в трубопровод диаметром 800 мм в течение 32 ч. «Голова» партии нефти, обработанной присадкой, за это время прошла через Нововеличковскую НС (18 ч) и Крымскую НС (31 ч).

В ходе дозирования присадки наблюдалось монотонное падение перепада давления на участке трубопровода Тихорецкая—Нововеличковская диаметром 800 мм с 3,9 до 3,3 МПа. При этом давление на выходе из Тихорецкой НС понизилось с 4,5 до 4,4 МПа, а давление на входе в Нововеличковскую НС возросло с 0,6 до 1,1 МПа. Одновременно расход нефти увеличился с 3500 до 3730 м3/ч (рис. 3.5). К моменту полного заполнения участка Тихорецк — Нововеличковская (через 18 ч) уменьшение гидравлического сопротивления достигло 24 % (рис. 3.6).

38

39

|

|

|

Q, |

|

д Р, МПа |

|

|

- 3740 |

|

|

|

|||

4 |

|

|

|

- 3700 |

«.0- |

|

/ |

|

-3660 |

3,8 - |

|

|

|

- 3620 |

3.6- |

/ |

|

|

-3580 |

|

|

|

|

- 35*0 |

3.2- |

J |

|

|

- 3500 |

0 |

|

|

|

ь |

12 16 20 24 28 32 36

Рис. 3.5. Изменение объемного расхода и перепада давления на участке трубопровода Тихорецк—Нововеличковская

DR, %

24 _

20 -16 -12 , 8 -4 -О

Полоцк—Вентспилс, где за счет введения присадки «Necadd-447» в дизельное топливо Л 02-62 ВС с концентрацией 13,6 г/т производительность перекачки была увеличена с 600 до 732 м3/ч, т. е. на 23,8 %, при одновременном снижении давления на выходе станции на 0,46 МПа. Отмечается также, что опыт 3-месячного применения присадки позволяет констатировать отсутствие ее влияния на качество дизельного топлива, отгружаемого в танкеры.

Выше уже отмечалось, что, хотя преимущественной областью применения противотурбулентных присадок является перекачка маловязких жидкостей, положительный эффект от их использования имеет место и при перекачке жидкостей достаточно вязких. Подобный опыт накоплен на казахстанском участке нефтепровода Узень—Гурьев—Куйбышев, где использовалась присадка «FLO-AL™». Зависимость гидравлической эффективности (уменьшение гидравлического сопротивления) от концентрации присадки приведена на рис. 3.7. Видно, что при концентрации 20 г/т уменьшение Я на участке НПС «Индер»—НПС «Б. Чаган» достигало 50 %, а на участке НПС «Б. Чаган»— НПС «Черниговка»—40 % [61]. В целом применение присадки позволило увеличить пропускную способность нефтепровода с 12,5 до 16,5 млн т/год; снизить удельные энергозатраты на 10 % и более; получить экономический эффект в размере $ 28,4 млн/год.

|

|

|

|

|

|

|

,—■—" |

|

|

|

|

|

/ |

|

|

J/ |

|

|

|

|

|

||

12

16 20 24 28 32 36

12

16 20 24 28 32 36

%ч

ы 10

Концентрация

ПТП, г

Рис. 3.6. Изменение величины эффекта снижения гидравлического сопротивления от времени на участке Тихорецк—Нововеличковская

Заполнение обработанной нефтью следующего участка трубопровода (между Нововеличковской и Крымской НС) к изменению перепада давления не привело. Это свидетельствует о том, что после прохождения через работающие центробежные насосы присадка теряет свою эффективность.

В целом, по мнению авторов [60], присадка «Виол» в технологическом плане практически не уступает зарубежным аналогам, притом что она стоит значительно дешевле (примерно в 2,5 раза дороже бензина).

Положительный опыт применения противотурбулентных присадок имеется и на ряде других трубопроводов, в частности, нефтепродуктопроводе

40

Рис. 3.7. Кривые гидравлической эффективности противотурбулентных присадок FLO-XL:

1 —участок НПС «Индер»—«Б Чаган» (♦—эксперимент); 2—участок НПС «Б. Чаган»—НПС «Черниговка» (•—эксперимент)

Полученные результаты относятся к области температур перекачки 30. ..45 °С, при которых нефтесмеси проявляют ньютоновские свойства. Однако, в области температур ниже 25 °С, когда нефтесмеси ведут себя, как вязкоплас-тичные жидкости, применение противотурбулентной присадки дало отрицательный результат: эффективная вязкость и напряжение сдвига обработанных нефтесмесей увеличились в 2...3 раза по сравнению с необработанными.

Обобщая опыт промышленного применения противотурбулентных присадок можно сделать следующие выводы:

41

закономерности, выявленные ранее в лабораторных условиях, отмече ны и на действующих трубопроводах;

после прохождения нефти (нефтепродукта), обработанной присадкой, через промышленные насосы, положительное действие присадки полностью прекращается;

при введении присадки в жидкости, проявляющие неньютоновские свойства, их реологические параметры ухудшаются, что приводит к увеличе нию гидравлического сопротивления и пусковых давлений.

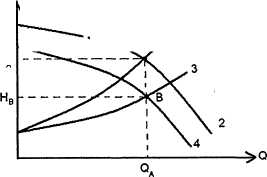

Перейдем теперь к оценке ресурсосберегающего эффекта от применения противотурбулентных присадок*}. Очевидно, что при неизменном объеме перекачки речь идет об экономии потребляемой электроэнергии. Определим ее величину. Пусть первоначально (без присадки) характеристика трубопровода занимала положение 1 (рис. 3.8), а суммарная характеристика всех работающих насосов положение 2. В этом случае рабочей была точка А, которой соответствовали суммарный развиваемый напор НА и производительность перекачки QA. Энергозатраты на перекачку были равны

г де/?—плотность

перекачиваемой нефти; цн—кпд

насосных агрегатов.

.

"

"-^ а/

де/?—плотность

перекачиваемой нефти; цн—кпд

насосных агрегатов.

.

"

"-^ а/

Следовательно, уменьшение энергопотребления при использовании противотурбулентной присадки равно

-NB _НА-НВ _1 Нв

(3.1)

i\A пА пА

Как известно, величины развиваемых напоров могут быть представлены в виде

(3.2) (3.3)

где ahet—коэффициенты в напорной характеристике /-го насоса.

/ Таким образом, при применении противотурбулентной присадки экономия электроэнергии достигается уменьшением количества работающих насосов с пидо пи[.

^ Определим, какая концентрация присадки в даст возможность обеспечивать прежнюю производительность перекачки меньшим числом насосов.

До введения в поток противотурбулентной присадки уравнение баланса напоров имело вид

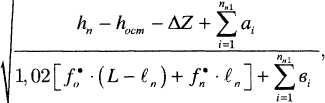

hilcm

(3.4)

К + £«■■ -Ql -2><- =1,02- /;■ qI-l = a

i=\ 1=1

где f*—гидравлический уклон при единичном расходе,

Рис. 3.8. Расчетная схема к задаче об уменьшении энергозатрат на перекачку при применении противотурбулентной присадки.

После введения в поток противотурбулентной присадки характеристика трубопровода займет положение 3. Чтобы сохранить его производительность неизменной, надо отключить часть насосов, в результате чего рабочей станет точка В, которой соответствует суммарный развиваемый напор Нв. Энергозатраты на перекачку при этом равны

r jH

jH

К —коэффициент гидравлического сопротивления. Из (3.4) находим расход перекачки

(3.5)

После введения присадки и отключения части работающих насосов уравнение баланса напоров принимает вид

K+Y,^-Ql-^e, =1,02-f:-Q\-{L~tn)+XQ2-f:-Ql-ln+^Z + h<Km.,

*} Задача решена совместно с аспирантом Хусаином М. Н.

откуда

42

43

(3.6)

QA =

где f* —гидравлический уклон при единичном расходе в случае перекачки нефти с присадкой

f* =— *» ;

Хп—коэффициент гидравлического сопротивления при течении нефти с присадкой; €п—длина перегона, на котором в потоке нефти содержится присадка. Так как левые части (3.5) и (3.6) равны, то, следовательно, равны и правые. Освобождаясь от радикала, можем записать

(3.7)

где as—постоянная Кармана, х = 0,4; и*—динамическая скорость, и, = иср ■ I—;

иср—средняя скорость потока в трубопроводе; г0—радиус трубы.

Решая данное уравнение при граничных условиях U= 0 и vdU j dr - Аи] на внутренней поверхности трубопровода (т. е. при г = г0), авторы [52] получили трансцендентное уравнение, называемое «универсальным законом сопротивления»

(3.10)

--L = 0,88 In (AReyfX) - 3,745,

где А—некоторая постоянная.

При перекачке нефтей (и нефтепродуктов) без присадок А = 28, а при наличии в потоке противотурбулентной присадки с концентрацией Q величина А=А(в).

Решая выражение (3.10) относительно А (О), получаем

Вводя обозначения

А(в) =

1 + 3,745^0"

(3.11)

о, 10 • Ло

и проделав простые преобразования, получаем выражение для расчета требуемого коэффициента гидравлического сопротивления Ап, при котором перекачку нефти с расходом QA можно вести количеством насосов AId

К

(3-8)

где in — относительная длина участка, где нефть перекачивается с присадкой, in =in/L-

Учитывая, что, как правило, hn - hoan - AZ « Ан1, данное выражение можно упростить, приведя к виду

Согласно [53], зависимость постоянной А(6) от О (в г/т) описывается функцией А (в) = Ао • вк\ где^4о, Ко—эмпирические коэффициенты. Для присадки CDR-102 американской фирмы «Dupon-Conoco» Ао = 1,48; Ко = 1,24, а для присадки «Necad-547» финской фирмы «Neste» Ао = 0,407; Ко = 1,29.

Алгоритм расчета возможного уменьшения энергозатрат на перекачку и необходимой для этого концентрации присадки следующий:

уменьшив количество работающих насосов пн до пИ[ (например, приняв пн\ = пн — 1)? по формуле (3.9) находят необходимую величину коэффи циента гидравлического сопротивления Ап;

по формуле (3.11) вычисляют требуемую величину постоянной А{в)\

находят необходимую концентрацию присадки, обеспечивающую сохра нение объемов перекачки меньшим количеством работающих насосов

(3.9)

Турбулентное течение в трубе может быть описано на основе полуэмпирической теории Кармана, согласно которой растфеделение скоростей U{r) по радиусу трубы удовлетворяет дифференциальному уравнению [51]

dr)' dr*

(3.12)

г

Кроме уменьшения энергозатрат на перекачку применение противотурбу лентной присадки позволяет: | • увеличивать пропускную способность лимитирующих участков действую-

\ щих трубопроводов;

; • округлять число перекачивающих станций в меньшую сторону (на этапе

\ проектирования).

44

45