- •2. Ресурсосберегающие методы проектирования и строительства трубопроводов

- •2.2. Использование нетрадиционных материалов при балластировке трубопроводов

- •2.3. Ресурсосберегающие методы берегоукрепления в створах подводных переходов

- •3. Ресурсосбережение

- •3.1. Уменьшение энергозатрат на перекачку

- •3.2. Определение места утечки на трассе трубопровода

- •3.2.1. Крупные утечки

- •3.2.2. Малые утечки

- •3.3. Сокращение потерь нефти (нефтепродуктов) при авариях

- •3.3.1. Проблема аварийных утечек нефти

- •3.3.2. Откачка нефти из поврежденного трубопровода

- •3.3.3. Предотвращение потерь разлившейся нефти

- •1 Рис. 3.15. Устройство бонового заграждения типа «Анаконда

- •3.4. Сокращение потерь нефти и нефтепродуктов от испарения

- •3.4.1. Проблема потерь нефти и нефтепродуктов

- •3.4.2. Традиционные средства сокращения потерь нефти и нефтепродуктов от испарения

- •3.4.3. Применение систем улавливания легких фракций

- •3.4.4. Выбор технических средств сокращения потерь нефтепродуктов от испарения

3.4.3. Применение систем улавливания легких фракций

Системой улавливания легких фракций (УЛФ) называется совокупность технологического оборудования, обеспечивающего отбор и утилизацию легких фракций нефти и нефтепродуктов при повышении давления в газовом пространстве резервуаров до того, как произойдет их «выдох» в атмосферу. Под утилизацией в данном случае понимается либо накопление ПВС с целью последующего ее возврата в ГП резервуаров (поэтому простейшей системой УЛФ является ГУ С), либо отделение углеводородов от нее, либо реализация смеси потребителям.

Несмотря на многообразие применяемых и заявленных в качестве изобретений конструкций систем УЛФ, их можно объединить в несколько групп, описание данных систем нами предельно упрощено, чтобы, с одной стороны, упростить восприятие, а с другой—уменьшить объем информации за счет объединения схем систем УЛФ, различающихся только второстепенными деталями.

Адсорбционные и абсорбционные системы УЛФ

С 20-х годов известен углеадсорбционный метод улавливания углеводородов, нашедший применение для получения газового бензина из нефтяного газа. Процесс осуществляется по следующей схеме: 1) насыщение (адсорбция) угля углеводородами; 2) отгонка (десорбция) поглощенных фракций перегретым водяным паром; 3) сушка активированного угля нагретым до 120... 130 °С воздухом; 4) охлаждение холодным воздухом.

Как показали исследования, наибольший отбор пропан-бутановой фракции из газовой смеси достигается при температуре угля 20...24 °С и его остаточной влажности 1 ...7 % . Однако содержание воздуха в газе снижает эффективность метода.

В адсорбционной системе фирмы «Dow Chemical» [125] роль адсорбента выполняет шариковая сополимерная насадка (рис. 3.48). Диаметр шариков около 2 мм, удельная площадь поверхности контакта 400 м2/г. Адсорбент обладает гидрофобными свойствами, и поэтому молекулы органических веществ прочно удерживаются на нем под действием вандер-ваальсовых сил. Теплота адсорбции невелика, поэтому регенерация насадки (десорбция органических веществ) осуществляется при ее продувке воздухом, нагретым острым паром.

Для адсорбера характерны простота, надежность и безопасность работы. Предусмотрено регулирование температуры в двух точках в зависимости от режима работы аппарата. Средства автоматики размещены в отдельном герметизированном блоке и не зависят от сложной системы контроля и управления резервуаром.

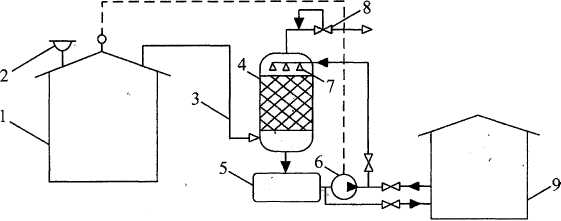

Р ис.

3.48. Адсорбционная система УЛФ: 1

—резервуар с бензином; 2—дыхательный

клапан; 3—газовая

обвязка; 4 — адсорбер; 5 — регулятор

давления типа «до себя»; 6 — холодильник;

7—конденсатосборник;

8—насос для откачки конденсата

ис.

3.48. Адсорбционная система УЛФ: 1

—резервуар с бензином; 2—дыхательный

клапан; 3—газовая

обвязка; 4 — адсорбер; 5 — регулятор

давления типа «до себя»; 6 — холодильник;

7—конденсатосборник;

8—насос для откачки конденсата

Размеры адсорбера зависят от объема ГП резервуара. При точном объеме закачки, равном 190 м3, они составляют: диаметр —1,2 м, высота — 2,4 м. Масса адсорбера 907 кг, линейная скорость потока через насадку во время заполнения резервуара—0,35 м/мин, а во время опорожнения 0,17.

Однако из-за низкой пропускной способности и необходимости дополнительных затрат на десорбцию адсорбционные системы улавливания паров нефтепродуктов не получили широкого применения ни практике.

Для извлечения паров бензина из смеси, вытесняемой в атмосферу при наливе цистерн, специалистами ВНИИУС [120] также предложен сорбционный метод с использованием в качестве адсорбента пористых полимеров. Установка сорбционной очистки рассчитана на улавливание углеводородов при расходе паровоздушной смеси, равном 1350 м3/ч. Ориентировочные характеристики сорбционной колонны таковы:

Диаметр, м |

Высота, м |

Масса сорбента, т |

Продолжительность процесса, ч |

||

сорбции |

регенерации |

охлаждения |

|||

3,0 |

6,0 |

6,2 |

2,0 |

1,0 |

2,0 |

Десорбция поглощенных углеводородов производится паром при давлении 0,3 МПа. Пары бензина и воды при температуре не менее 105 °С выводятся из адсорбера в холодильник, где происходит конденсация основной части водяных паров. После отделения капельной влаги в сепараторе паровая фаза снова конденсируется в холодильнике и повторно сепарируется. Рекуперированный бензин насосом откачивается в цистерну или резервуар с товарным бензином.

138

139

По данным авторов, достигаемая степень очистки паровоздушной смеси от углеводородов составляет 90 %. Однако для этого требуется достаточно сложное аппаратное оформление. Кроме того, необходимость периодического вывода колонны на регенерацию и охлаждение адсорбента обуславливает потребность в увеличении их числа сверх расчетного, по крайней мере, в 1,5 раза.

Адсорбционная система УЛФ, разработанная фирмой «Hightron corporation» (США), отличается оригинальным способом регистрации адсорбента. Отключенный после насыщения адсорбента адсорбер подвергается вакуумированию с помощью вакуум-насоса. Отогнанная таким образом смесь газообразных углеводородов подается в адсорбер, где орошается бензином, отбираемым из резервуара. Фирма утверждает, что таким образом обеспечивается степень улавливания паров бензина равная 90...98 %, или около 2 л нефтепродукта из 1м3 ПВС.

Наряду с адсорбционными получили распространение и абсорбционные системы УЛФ. Их принципиальная схема приведена на рис. 3.49. Она включает резервуар с бензином 1, снабженный дыхательным клапаном 2, который посредством газовой обвязки 3 связан с абсорбером 4. При повышении давления в ГП резервуара паровоздушная смесь поступает в нижнюю часть абсорбера и движется вверх по каналам, образованным в нем специальными насадками (кольца Ришига и т. п.). Навстречу ПВС, сверху вниз, движется абсорбент — низколетучий поглотитель (керосин, дизельное топливо и т. п.). Для этого абсорбент из емкости 5 забирается насосом 6 и распыляется через форсунки 7. На поверхности насадок образуется тонкая пленка абсорбента, которая поглощает углеводороды из ПВС. В абсорбере поддерживается противодавление с помощью регулятора давления 8 типа «до себя». Отработанный (насыщенный) абсорбент периодически сбрасывается в емкость 9 и проходит регенерацию (на рисунке не показана).

Рис. 3.49. Абсорбционная система УЛФ: 1 —резервуар с бензином; 2—дыхательный клапан; 3— газовая обвязка; 4—абсорбер; 5—емкость для абсорбента; 6—насос; 7—форсунки; 8—регулятор давления типа «до себя»; 9—емкость для отработанного (насыщенного) абсорбента; 10—датчик давления

Дыхательный клапан 2 здесь и далее играет роль предохранительного. Степень отбора углеводородов абсорбентом из ПВС (степень улавливания) зависит от соотношения расходов «жидкость-газ», а также линейной скорости фаз. При благоприятных условиях она составляет около 60%.

Вместе с тем, чтобы насос 6 не работал непрерывно, абсорбционная система УЛФ оснащается датчиком 10, который подает сигнал включения насоса при избыточном давлении в ГП около 1000 Па, а впоследствии отключает его. Достаточно сложной и энергоемкой является система регенерации абсорбента. Все это ведет к удорожанию рассматриваемой системы.

Конденсационные системы УЛФ

Принцип действия конденсационных систем основан на более высокой температуре конденсации паров углеводородов по сравнению с воздухом.

К конденсационным порой ошибочно относят системы, в которых предлагается каким-либо образом охлаждать ПВС непосредственно в ГП резервуаров (например, в [85,87] предлагается впрыскивать в ГП сжиженные соответственно нейтральный газ или углекислоту). Но такие технические решения необходимо рассматривать как один из способов уменьшения температуры паровоздушной смеси (и, соответственно, уменьшения концентрации углеводородов в ней), наряду с применением отражательно-тепловой изоляции или водяного орошения резервуаров.

Рис. 3.50. Конденсационные системы УЛФ:

а — одноступенчатая; б — двухступенчатая; 1 — резервуар с бензином; 2— дыхательный клапан; 3—газовая обвязка; 4,9—холодильники; 5—датчик давления; 6, 10—емкости; 7—насос; 8—регулятор давления типа «до себя»

При одноступенчатой конденсации ПВС из резервуара 1 по газовой обвязке 3 поступает в холодильник 4, который включается по сигналу датчика

В конденсационных системах УЛФ охлаждение ПВС осуществляется в одну или две ступени (рис. 3.50).

140

141

давления 5. Образующийся в результате охлаждения ПВС конденсат отделяется в емкости 6 и насосом 7 закачивается обратно в резервуар, а воздух со следами углеводородов сбрасывается в атмосферу через регулятор давления 8 типа «до себя».

ЦНИЛ Госкомнефтепродукта РСФСР была разработана и испытана [104] полупромышленная холодильная установка с поверхностным охладителем-конденсатором для конденсации паров бензина. Холодильная машина включает в себя аммиачный 2-цилиндровый компрессор, конденсатор, испаритель, насос для подачи хладагента, охладитель-конденсатор, емкость для сбора конденсата, насос для откачки конденсата.

В качестве хладагента используется раствор хлористого кальция с температурой замерзания -35...-38 °С. Конденсация бензиновых паров из паровоздушной смеси осуществляется в поверхностном охладителе-конденсаторе за счет охлаждения паровоздушной смеси хладагентом, протекающим по ореб-ренным трубкам. Выпадающий при охлаждении конденсат собирается в емкости и по мере накопления откачивается насосом в резервуар. В его состав входят в основном гексаны и часть пентанов и бутанов. По составу и свойствам получаемый конденсат соответствует газовому бензину с давлением насыщенных паров около 0,15 МПа.

В ряде изобретений, по-су-ществу, также предлагаются одноступенчатые конденсационные системы УЛФ, но конструктивно они оформлены иначе.

В [76] предлагается устанавливать теплообменное устройство непосредственно на кровле резервуара (рис. 3.51). Оно включает корпус 1, внутри которого имеется система вертикальных каналов 2, форсунки 3 для распыливания воды, а также клапан давления 4. Работа устройства основана на том, что клапан 4 срабатывает при давлении, на 10... 15 % меньшем, чем дыхательный клапан резервуара. Паровоздушная смесь проходит через вертикальные каналы, „ ~_. т ~

г L Рис. 3.51. Теплообменное устройство: 1 —Kopnvc;

Охлаждаемые за счет естественно- 2—вертикальные каналы; 3—форсунки; 4-клап'ан ГО перепада температуры между давления; 5—коллектор; 6—монтажный патрубок; Стенками корпуса И ОКружаЮЩИМ 7—кровля резервуара

воздухом. При температуре окружающей среды выше 20 °С используется система принудительного охлаждения ПВС. Для этого по коллектору 5 к форсункам 3 подается вода, которая распыляется в направлении стенок устройства. Выпадающий из ПВС конденсат стекает вниз.

Для повышения эффективности работы устройства автор конструкции предлагает разместить в нижней части некую насадку, материал которой при контакте с конденсатом набухает и образует развитую поглощающую поверхность.

Несмотря на очевидную простоту предложенного устройства, ясно, что оно не может обеспечить высокой степени улавливания углеводородов: перепад температур в нем весьма невелик, а время нахождения ПВС в устройстве при расходе 100 м3/ч не превышает 6 с.

В [88] предложено устанавливать на кровле резервуара устройство, в камере которого смонтированы элементы для образования каналов, по которым проходит ПВС и хладагент. Причем эти элементы выполнены в виде наклонных и соединенных попарно пластин.

Авторами [90] предложена конструкция дыхательного клапана, состоящего из двух установленных друг в друге корпусов, сообщенных с трубопроводами подвода паров и слива конденсата и образующих два независимо работающих контура конденсации. Во внутреннем корпусе расположена емкость с криогенным охладителем.

Согласно [93], конденсация паров бензина, вытесняемых из резервуара, обеспечивается тем, что газоотводная система содержит впускной канал, образованный вертикально укрепленным на крыше резервуара П-образным трубопроводом для сообщения газового пространства с опускным каналом термоэлектрического охладителя-конденсатора. Обеспечению необходимого температурного режима способствует нанесение на устройство тепловой изоляции.

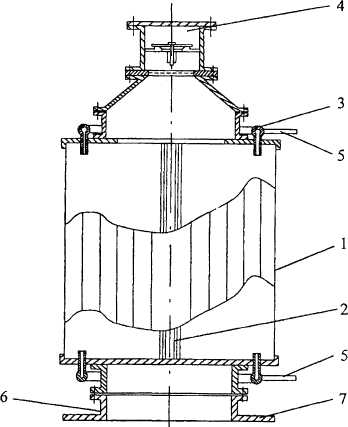

Резервуар для хранения нефтепродуктов в условиях жаркого климата, предложенный в [78], изображен на рис. 3.52. Он состоит из корпуса 1, на кровле которого установлены дыхательный 2 и предохранительный 3 клапаны, а также огневой предохранитель 4 и теплообменное устройство 5, внутри которого находится испаритель холодильной установки. Вес дыхательного клапана, огневого предохранителя и теплообменного устройства воспринимает перфорированная в нижней части труба 6, которая одновременно служит для слива конденсата в хранящийся нефтепродукт. В нижней части резервуара расположена камера 7, в которую помещен конденсатор 8 холодильной установки. С конденсатором соединены компрессор 9, снабженный фотодатчиком 10, переохладитель 11 и дроссель 12.

142

143

jjj/jj

jjj мм

in

j/j

мшШШШШМ

WWJUniW

Система работает следующим образом. При попадании солнечных лучей на резервуар его корпус нагревается. При этом давление в ГП повышается, и в какой-то момент срабатывает дыхательный клапан 2. Одновременно в результате попадания солнечных лучей по сигналу фотодатчика 10 включается компрессор 9 холодильной установки.

Паровоздушная смесь, выходящая из-под кровли резервуара, охлаждается испарителем в теплообменном устройстве 5, что приводит к конденсации паров нефтепродукта. Образовавшийся конденсат стекает по трубе 6 и через перфорацию поступает в донную часть резервуара. Обедненная ПВС после теплообменного устройства через огневой предохранитель 4 и дыхательный клапан 2 выходит в атмосферу.

Пары хладагента (фреона) из испарителя всасываются компрессором 9, сжимаются им и конденсируются в конденсаторе 8. Отсюда жидкий хладагент подается в переохладитель 11, где происходит рекуперация холода, и далее —

144

к дросселю 12, где при снижении давления происходит и понижение температуры хладагента. Далее цикл повторяется.

Технико-экономические показатели рассмотренных конденсационных систем УЛФ их авторами не приводятся.

Одноступенчатое охлаждение ПВС не всегда обеспечивает необходимую степень улавливания углеводородов. Так, экспериментально установлено, что при охлаждении ПВС, насыщенной при 28 °С , до температуры -20 °С конденсируется только 55...75 % содержащихся в ней углеводородов, а остальные 25...45 % проходят холодильную установку и теряются.

Поэтому наряду с одноступенчатым применяют двухступенчатое охлаждение паровоздушной смеси, вытесняемой из резервуаров. Принципиальная схема двухступенчатой конденсационной системы УЛФ (см. рис. 3.506), согласно заявке 37200259 ФРГ, отличается от одноступенчатой наличием дополнительных холодильника 9 и емкости 10.

Двухступенчатым охлаждением решаются разные задачи. Так, в одном из патентов США на первой ступени ПВС охлаждается до температуры 0,5... 1,5 °С, что обеспечивает конденсацию имеющихся в ее составе водяных паров. Благодаря этому при более низких температурах, которые на второй ступени составляют -1 ...-7 °С, не происходит льдообразования. В то же время указанных умеренно низких температур, по мнению авторов патента, достаточно, чтобы сконденсировать основные углеводородные компоненты ПВС. Однако приведенные выше данные указывают на обратное.

В другом патенте США многоступенчатым охлаждением решают задачу фракционной конденсации паров нефтепродуктов.

Конденсационные системы УЛФ предложены также в работах [79-80,82,86].

Компрессионные системы УЛФ

Много публикаций в отечественной и зарубежной литературе посвящено компрессионным системам улавливания легких фракций. Сущность этих систем заключается в компримировании отобранной из емкостей парогазовой смеси с целью ее аккумулирования или реализации (в сжиженном или газообразном состоянии).

По способу компримирования эти системы делятся па эжекторные и компрессорные. Рабочей средой в эжекторах является жидкость (техническая вода, углеводороды и т. д.) или газ. Соответственно они называются жидкостно-га-зовыми (ЖГЭ) или газ-газовыми (ГГЭ) эжекторами. Компрессорные системы классифицируются по типу используемых компрессоров (поршневые, винтовые, роторные, ротационные).

Принцип действия эжекторов заключается в частичной передаче кинетической энергии от рабочего тела подсасываемому (эжектируемому) газу в камере смещения потоков и последующем восстановлении давления смеси

145

«рабочее

тело—газ» в диффузоре. При использовании

ГГЭ разделение смеси, как правило, не

производят. Если же газ компремируется

с помощью ЖГЭ, то полученная смесь

разделяется в специальной емкости, а

рабочая жидкость используется вновь.

«рабочее

тело—газ» в диффузоре. При использовании

ГГЭ разделение смеси, как правило, не

производят. Если же газ компремируется

с помощью ЖГЭ, то полученная смесь

разделяется в специальной емкости, а

рабочая жидкость используется вновь.

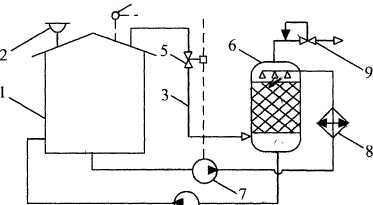

Сжатие паровоздушной смеси с помощью компрессоров опасно, т. к. это может привести к взрыву и пожару По этой причине на рис. 3.53,3.54 показаны принципиальные схемы компрессорных систем УЛФ, в которых исключается попадание воздуха в ГП резервуаров при снижении давления в нем.

Рис. 3.53. Компрессорная система УЛФ разомкнутого типа (с подпиткой углеводородным газом): 1—резервуар с нефтью (нефтепродуктом); 2—дыхательный клапан; 3—газовая обвязка; 4—датчик вакуума; 5—датчик давления; 6—регулятор давления типа «после себя»; 7, 9—отсечные клапаны; 8—газопровод; 10—компрессор; 11 — емкость; 12—регулятор давления типа «до себя»; 13—насос

Рис. 3.54.Компрессорная система УЛФ института «Башнефтепроект»: 1 —резервуар; 2—газгольдер; 3—балансирный механизм; 4, 7—отсечные клапаны; 5—турбогазодувка; 6—подводящий газопровод промысловой компрессорной станции; 8—напорный газопровод

146

В первом случае (рис. 3.53) это достигается тем, что в ГП подается углеводородный газ из специального газопровода 8. При создании в ГП вакуума около 100 Па по сигналу датчика вакуума 4 открывается клапан 7 и через регулятор давления 6 типа «после себя» углеводородный газ поступает в резервуар 1. Подача газа прекращается при повышении давления до атмосферного по сигналу того же датчика закрытием клапана 7.

При повышении избыточного давления в ГП резервуара 1 до 1000 Па по сигналу датчика давления 5 открывается клапан 9 и включается компрессор 10. При сжатии часть углеводородов из газовой смеси конденсируется. Конденсат отделяется в емкости 11 и затем возвращается в резервуар 1 насосом 13. Несконденсировавшиеся углеводороды через регулятор давления 12 типа «до себя» подаются в газопровод 8.

По аналогичной схеме выполнена система улавливания легких фракций, предложенная фирмой «Philips petroleum» [125].

Подобные системы УЛФ применяются на нефтяных промыслах, где всегда имеются газопроводы для транспортировки попутного нефтяного газа. В связи с тем что углеводородный газ, откачиваемый из резервуара в газопровод, назад не возвращается, система, схема которой приведена на рис. 3.53, называется компрессорной системой УЛФ разомкнутого типа.

Примером подобной системы является автоматизированная система герметизации резервуарных парков промыслов, предложенная в институте «Башнефтепроект» [94], рассчитанная на использование турбогазодувок (рис. 3.54). В зависимости от давления в ГП легкие фракции нефти переходят из резервуара в резервуар или по трубопроводу газоуравнительной системы в «мягкий» газгольдер 2. При наполнении газгольдера поднимается его верхняя часть, шарнирно связанная с балансирным механизмом 3. При определенном положении балансирного механизма открывается клапан 4 отбора газа из газгольдера и газ поступает на прием турбогазодувки 5. Турбогазодувка компри-мирует газ и подает его в газовую сеть промысловой компрессорной станции по газопроводу 6. При создании расположения в ГП резервуаров в них под избыточным давлением 200 Па поступает газ из «мягкого» газгольдера, верхняя часть газгольдера и связанный с ним балансириый механизм опускаются. Если запасов газа в газгольдере недостаточно, то открывается клапан 7 выпуска газа из напорного газопровода 8 или концевой сепарациошюй установки в «мягкий» газгольдер. Пуск турбогазодувки производится автоматически с одновременным открытием клапана 4 при помощи сигнального устройства, установленного на балансирном механизме. Газгольдер рассчитан на максимальное избыточное давление 2000 Па.

По подобной схеме в настоящее время реализуются системы УЛФ, внедряемые на нефтепромыслах России (в Башкортостане, Татарстане и т. д.).

147

Принципиальная

схема компрессорной системы УЛФ

замкнутого типа приведена

на рис. 3.55. Она менее сложна и включает

меньшее число элементов.

В ней для заполнения ГП резервуара 1 при

снижении давления в нем используется

частично сжатый, частично сконденсированный

углеводородный

газ из емкости 10. Работает система так:

датчик вакуума 4 подает сигнал на открытие

отсечного клапана 7, и через регулятор

давления 12 типа «после себя»

в ГП резервуара 1 перепускается содержимое

емкости 10.

Принципиальная

схема компрессорной системы УЛФ

замкнутого типа приведена

на рис. 3.55. Она менее сложна и включает

меньшее число элементов.

В ней для заполнения ГП резервуара 1 при

снижении давления в нем используется

частично сжатый, частично сконденсированный

углеводородный

газ из емкости 10. Работает система так:

датчик вакуума 4 подает сигнал на открытие

отсечного клапана 7, и через регулятор

давления 12 типа «после себя»

в ГП резервуара 1 перепускается содержимое

емкости 10.

Рис. 3.55. Компрессорная система УЛФ замкнутого типа: 1 —резервуар с бензином; 2 — дыхательный клапан; 3 — газовая обвязка; 4—датчик вакуума; 5 — датчик давления; 6, 7 — отсечные клапаны; 8—компрессор; 9—насос; 10—емкость; 11—регулятор давления типа «до себя»; 12—регулятор давления типа «после себя»

Данная схема лежит в основе изобретения, описанного в [73].

Применение компрессорных систем УЛФ целесообразно при больших расходах паровоздушной смеси. КПД компрессоров и развиваемое ими давление достаточно высоки. Вместе с тем применение поршневых компрессоров требует значительных капитальных затрат, а винтовые компрессоры не всегда имеют достаточную эксплуатационную надежность. Кроме того, в компрессорных системах УЛФ компримироваиие паров приводит к повышению их температуры, что требует обязательного охлаждения паров с целью обеспечения конденсации углеводородов. Для обеспечения безопасной работы компрессоров необходимо предотвратить попадание воздуха в ГП резервуаров. Охлаждение паров и создание их запасов для последующего заполнения ГП требуют дополнительных затрат.

\ В силу перечисленных причин большое распространение получили эжек-торные системы УЛФ [75, 91, 108]. Достоинствами эжекторных установок являются простота, надежность, недефицитность комплектующих узлов. Их обслуживание не требует дополнительного персонала.

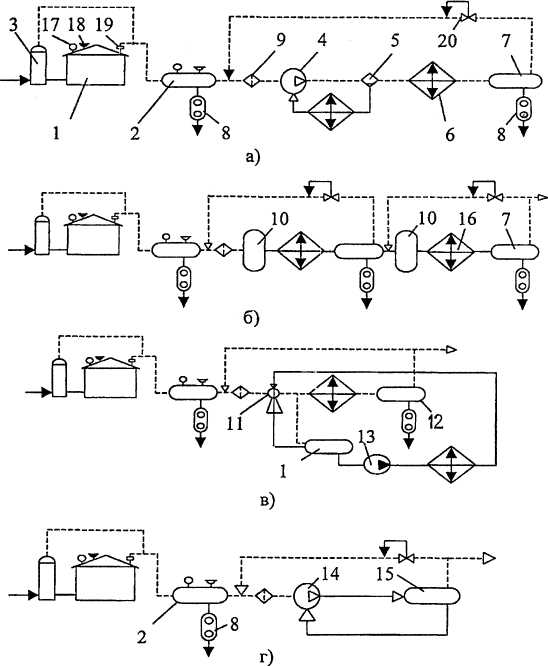

Принципиальные схемы предложенных эжекторных систем УЛФ приведены на рис. 3.56. На рис. 3.56а показана схема компримирования ПВС с использованием в качестве рабочей жидкости самого легкоиспаряющегося нефте-

148

продукта. При повышении избыточного давления в ГП резервуара 1 до 1000 Па по сигналу датчика давления 4 включается насос 5, который подает рабочую жидкость (бензин) в жидкостно-газовый эжектор 5. ЖГЭ отсасывает избыток ПВС из ГП резервуара 1, смешивает ее с рабочей жидкостью и компримирует. В результате часть углеводородов из ПВС растворяется в рабочей жидкости. Доля поглощенных углеводородов зависит от давления и температуры.

в)

Рис. 3.56. Эжекторные системы УЛФ: а—компримирование ПВС легкоиспаряющимся нефтепродуктом; б—компримирование ПВС низколетучим нефтепродуктом

Разделение полученной газожидкостной смеси производится в емкости 7. После этого воздух со следами углеводородов через регулятор давления 8 типа «до себя» сбрасывается в атмосферу, а жидкая фаза повторно используется в качестве рабочей жидкости, закачивается в резервуар 1 или в трубопровод (на схеме не показан).

149

В

качестве примера подобной системы на

рис. 3.57 приведена схема эжек-торной

системы УЛФ, разработанной проф. А. А.

Коршаком [109].

Система работает следующим образом. При закачке бензина в резервуары и повышении избыточного давления в их газовом пространстве свыше 900 Па по сигналу датчика давления 11 открывается отсечный клапан 13 и включается насос 14. При прохождении бензина через эжектор 16 происходит отсасывание паровоздушной смеси из газового смесителя. Для обеспечения эмульсионной структуры газожидкостной смеси на трубопроводе 17 установлен диспергатор 18. Вследствие дробления пузырьков в нем, поверхность массообмена увеличивается и создаются благоприятные условия для растворения углеводородных компонентов паровоздушной смеси в бензине. Эмульсионную структуру потока можно обеспечить и без диспергаторов, подбирая соответствующий диаметр трубопровода 17. Длина данного трубопровода должна быть достаточной для абсорбции бензином углеводородов из смеси, вытесненной из резервуаров. Последовательно с трубопроводом 17 соединены секция укрупнения пузырьков 19 и трубный сепаратор 20. Секция 19 служит для гидродинамического укрупнения пузырьков воздуха, а сепаратор - для их отделения от бензина. Воздух из трубного сепаратора через регулятор давления типа «до себя» 21 по газопроводу подается на свечу рассеивания. А бензин проходит аналогичный регулятор 22 и далее, если магистральный нефтепродуктопровод простаивает, закачивается в подводящий трубопровод 7 и затем—в резервуары 1 ...4, Если магистральный нефтепродуктопровод работает, то насыщенный легкими фракциями бензин подается в отводящий трубопровод 8, по нему—на прием

150

подпорных насосов, а затем в основные насосы и далее — в магистральный нефтепродуктопровод. При создании вакуума в газовом пространстве резервуаров более 100 Па по сигналу датчика И насос 14 отключается и отсечный клапан 13 закрывается. Одновременно закрывается клапан-отсекатель 15, благодаря которому эжектор всегда заполнен бензином. При дальнейшем падении давления срабатывают дыхательные клапаны 5 и газовое пространство заполняется атмосферным воздухом.

На рис. 3.566 показана эжекторная система УЛФ, в которой в качестве рабочей жидкости используется низколетучий нефтепродукт, хранящийся в емкости 9. Работа ее отличается от предыдущей тем, что давление на выходе из ЖГЭ близко к атмосферному, поскольку бензиновые пары хорошо растворяются в низколетучих нефтепродуктах. Соответственно, значительно меньшими являются энергозатраты.

По данным [124] при использовании в качестве рабочей жидкости керосина и дизельного топлива достигается степень улавливания бензиновых паров равная 96...98 %. На наш взгляд, эти цифры завышены, так как процесс поглощения углеводородов из паровоздушной смеси достаточно продолжителен.

Низколетучий нефтепродукт, используемый в качестве рабочей жидкости, периодически должен подвергаться регенерации. Блок регенерации, который на рисунке не показан, требует достаточно больших капиталовложений и эксплуатационных расходов.

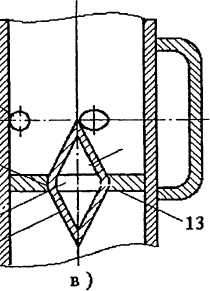

На рис. 3.56в представлена схема эжекторной системы УЛФ, работающей автоматически при каждом заполнении резервуара 1. Согласно ей ЖГЭ 6 устанавливается на подводящем трубопроводе 10 и соединяется с ГП резервуара посредством газовой обвязки 3. Поэтому при каждой закачке бензина в резервуар вытесняемая ПВС поступает в эжектор. В нем она диспергируется смешивается с закачиваемым бензином и компримируется, в результате чего часть бензиновых паров возвращается в жидкость. Нерастворившиися воздух с остатками паров (бедная ПВС) отделяется от бензина во встроенном сепараторе 11 и через дополнительный дыхательный клапан 12 удаляется в атмосферу, а бензин через перфорацию в нижней части 11 поступает в придонную часть резервуара.

Примером реализации данной схемы является эжекторная система УЛФ, описанная в [77], схема которой представлена па рис. 3.58а. В нее входят резервуар 1 со встроенным сепаратором 2; газовая обвязка 3; трубопровод подачи нефтепродуктов 4; ЖГЭ 5, вход которого соединен с газовым трубопроводом 3, а выход—через байпасный трубопровод 6 с переходным устройством 7, установленным на сепараторе 2; дыхательный клапан 8, предусмотренный для аварийных ситуаций. Для предотвращения попадания во встроенный сепаратор 2 атмосферных осадков на нем установлен козырек 9.

151

13

12

А-А

Б-Б

1—резервуар; 2—встроенный сепаратор; 3—газовая обвязка; 4—подводящий трубопровод; 5 — жидкостно-газовый эжектор; 6—байпасный трубопровод; 7—переходное устройство; 8—дыхательный клапан; 9—козырек; 10—коллектор; 11—отверстия; 12 — обтекатель; 13—пластины; 14—конус; 15—цилиндрическая вставка

Установка работает следующим образом. При заполнении резервуара по трубопроводу 4 нефтепродуктом часть его проходит по байпасному трубопроводу через эжектор, в результате чего в газовом трубопроводе создается раз-

ряжение и пары нефтепродукта вместе с воздухом из газового пространства резервуара отсасываются на вход эжектора. Давление в газовом пространстве резервуара падает, и тем самым исключается срабатывание дыхательного клапана 8, а следовательно, выброс углеводородов в атмосферу.

В эжекторе горючие пары и воздух смешиваются с поступающим холодным нефтепродуктом. При этом воздух частично растворяется в нефтепродукте, а основная часть паров конденсируется. Несконденсировавшиеся пары и нерастворившийся воздух образуют с нефтепродуктом газожидкостную смесь, которая поступает в переходное устройство 7 (рис. 3.586,3.58в), коллектор 10, установленный на встроенном сепараторе 2, в стенках которого выполнены отверстия 11, направленные по касательной и внутренней окружности трубы и обеспечивающие вращение газожидкостного потока. По оси трубы установлен обтекатель 12, крепящийся в ней пластинами 13, предотвращающий проникновение газовой фазы в основную массу жидкости. Он состоит из конусов 14, вершины которых направлены в противоположные стороны (верхняя расположена в плоскости расположения отверстий 11). Основания конусов соединяются цилиндрической вставкой 15.

Из коллектора переходного устройства смесь через отверстия 11 поступает в вертикальную трубу. Центробежные силы направляют газовую фазу по оси вертикальной трубы, а массовые силы поднимают ее по этой трубе. Обтекатель предотвращает проникновение газов в нижнюю часть вертикальной трубы и их унос жидкостью в основную массу нефтепродукта. Несконденсировавшиеся пары, поднимаясь по вертикальной трубе, вступают в контакт с нефтепродуктом и из-за разности температур верхних и нижних слоев нефтепродукта, доходящей до 15 °С, конденсируются. Кроме того, при вращении потока в газовую фазу выделяется воздух, который по вытяжной трубе удаляется в атмосферу. Недостаток системы—уменьшение полезного объема резервуара.

Комбинированные системы УЛФ

Описанные выше системы УЛФ не всегда обеспечивают необходимое сокращение паров углеводородов в атмосферу. Поэтому во многих изобретениях предполагается совмещать сразу несколько способов улавливания паров.

На рис. 3.59 показана принципиальная схема коиденсационно-адсорб-ционной системы УЛФ, предложенной в [83, 103]. Согласно [103], ПВС, вытесняемая из резервуара, в холодильнике 4 подвергается охлаждению при температуре от -10 до -50 °С. При этом происходит конденсация части углеводородов, которые отделяются в емкости 5 и насосом 6 возвращаются в резервуар 1. Далее воздух с остатками несконденсировавшихся паров поступает в адсорбер 7, где проходит доочистку. Затем воздух со следами углеводородов через регулятор давления 8 типа «до себя» сбрасывается в атмосферу.

152

153

ч

Рис. 3.59. Конденсационно-адсорбционная система УЛФ: 1—резервуар с бензином; 2—дыхательный клапан; 3—газовая обвязка; 4—холодильник; 5 — емкость; 6—насос; 7 — адсорбер; 8—регулятор давления типа «до себя»

В [83] температура конденсации углеводородов в холодильнике 4 не оговаривается, однако конкретизируется способ охлаждения ПВС: для этой цели предлагается использовать холодные спаи плоской батареи термоэлементов, соединенной с источником постоянного тока.

На рис. 3.60 приведена принципиальная схема конденсационно-абсорб-ционной системы УЛФ. Она отличается от обычной абсорбционной системы УЛФ тем, что в ней в качестве абсорбента используется бензин, для чего его предварительно охлаждают в холодильнике 8 (чтобы понизить упругость паров бензина).

А

Рис. 3.60. Конденсационно-абсор-бционная система УЛФ: 1—резервуар с бензином; 2 — дыхательный клапан; 3 — газовая обвязка; 4 — датчик давления; 5 — отсечные клапаны; 6 — абсорбер; 7, 10—насосы; 8—холодильник; 9—регулятор давления типа «до себя»

40

Примером реализации данной системы УЛФ является установка, испытанная в ЦНИЛ Госкомнефтепродукта РСФСР [104]. Паровоздушная смесь из резервуара 1 поступала в абсорбер 6 с насадкой из керамических колец Рашига размером 50 х 50 х 25 мм. На насадке происходила сорбция бензиновых паров охлажденным бензином и их частичная конденсация.

Исследования проводились при начальных температурах абсорбента от -5 до -15 °С, давлениях от 0,12 до 0,2 МПа, соотношениях объемов ПВС и бензина от 4 до 80. Установлено, что наибольшая конденсация бензиновых паров (73...90 %) обеспечивается при температуре процесса -10 °С, избыточ-

154

ном давлении 0,17...0,18 МПа и соотношении фаз, равном 50...70. По данным авторов, срок окупаемости установки составляет 2...3 года.

' Система, предложенная в [84], хотя в основном и совпадает с изображенной на рис. 3.58, отличается от нее тем, что бензин, поступающий в холодильник 8, отбирается непосредственно из приемной линии резервуара 1 в момент его заполнения. По этой причине необходимости в датчике давления 4 и насосе

7 нет. Недостатком системы является то, что она не сокращает выбросы паров бензина от «малых дыханий».

Варианты принципиальных схем конденсационно-компрессорных систем УЛФ, в которых совмещаются компримирование газовой смеси и ее охлаждение, приведены на рис. 3.61. В первом случае (рис. 3.61а) схема, изображенная на рис. 3.55, с целью интенсификации конденсатообразования дополнена теплообменником (встроенным в емкость 10), в который поступает хладагент из холодильника 12 [92]. Во втором случае (рис. 3.616) компримирование выполняется в две ступени с промежуточным отбором конденсата в емкости 10 и охлаждением газовой смеси после второй ступени сжатия в холодильнике 12.

8 результате подобной обработки большая часть газообразных углеводородов конденсируется. Для сбора конденсата служат емкости 10, 15. Чтобы обеспе чить возможность заполнения ГП резервуара при снижении давления в нем углеводородным газом, емкость 15 снабжена подогревателем, который обеспе чивает быстрое испарение конденсата.

Рис. 3.61. Конденсационно-компрессорные системы УЛФ: а—-с охлаждением сжатой газовой смеси; б—то же с двухступенчатым сжатием; 1 —резервуар с бензином; 2—дыхательный клапан; 3—газовая обвязка; 4—датчик вакуума; 5—датчик давления; 6, 7 — отсечные клапаны; 8—компрессор; 9—насос; 10, 15—емкость; 11—регулятор давления типа «до себя»; 12—холодильник; 13—регулятор давления типа «после себя»; 14—подогреватель; 15—емкость для конденсата

155

от

паров бензина. По данным [127], эта система

УЛФ обеспечивает просто фантастическую

степень улавливания углеводородов,

равную 99,98 %.

13

ринципиальные

схемы конденсационно-эжекторных систем

УЛФ, в которых

компримирование ПВС осуществляется

эжектором, приведены на

рис. 3.62. Их можно разделить на три группы:

с холодильником на выходе ЖГЭ [81], с

холодильником на входе в ЖГЭ [72] и с

распылением легкоиспа-ряющегося

нефтепродукта (бензина) в ГП резервуара.

В двух первых схемах (рис.

3.62а, 3.606) охлаждение бензина, используемого

в качестве рабочей жидкости, позволяет

увеличить количество растворившихся

в нем углеводородных компонентов

ПВС. Место расположения холодильника

значения не имеет— результат

одинаков.

ринципиальные

схемы конденсационно-эжекторных систем

УЛФ, в которых

компримирование ПВС осуществляется

эжектором, приведены на

рис. 3.62. Их можно разделить на три группы:

с холодильником на выходе ЖГЭ [81], с

холодильником на входе в ЖГЭ [72] и с

распылением легкоиспа-ряющегося

нефтепродукта (бензина) в ГП резервуара.

В двух первых схемах (рис.

3.62а, 3.606) охлаждение бензина, используемого

в качестве рабочей жидкости, позволяет

увеличить количество растворившихся

в нем углеводородных компонентов

ПВС. Место расположения холодильника

значения не имеет— результат

одинаков.

в)

Рис. 3.62. Конденсационно-эжекторные системы УЛФ: а—с холодильником на выходе ЖГЭ; б — с холодильником на выходе ЖГЭ; в — с распылением легко-испаряющегося нефтепродукта в ГП резервуара

Подобная система УЛФ предложена, в частности, в [74], где роль холодильника играет емкость, заглубленная в грунт.

Отличительной особенностью системы УЛФ (рис. 3.62в), является то, что часть бензина распыляется в ГП резервуара с целью уменьшения температуры в нем. Подобные конструкции описаны в работах [72, 89,109].

В заключение приведем принципиальную схему абсорбционно-адсорб-ционной системы УЛФ (рис. 3.63), описанной в [127]. Она предусматривает последовательное прохождение ПВС, вытесняемой из резервуара 1, через абсорберы 5, 8 и адсорбер 10. Система работает следующим образом. При достижении в ГП резервуара 1 расчетного давления по сигналу датчика 4 включается насос 6, который подает к форсункам абсорбера 5 бензин, охлажденный до температуры 0 °С. В процессе противоточного движения с ПВС бензин частично отбирает пары углеводородов из нее и возвращается в емкость 7, а обедненная ПВС поступает в абсорбер 8. Здесь она промывается бензином, охлажденным до температуры -40 °С (что приближает упругость его паров к упругости паров керосина и дизтоплива при стандартных условиях). После второго этапа отделения паров бензина углеводородами ПВС поступает в адсорбер 10, заполненный, например, активированным углем, где она окончательно очищается

Рис. 3.63. Абсорбционно-адсорбционная система УЛФ: 1—резервуар с бензином; 2—дыхательный клапан; 3—газовая обвязка; 4—датчик давления; 5—абсорбер первой ступени; 6,13—насос; 7,12—емкость; 8—абсорбер второй ступени; 9,11,14—холодильники; 10—адсорбер; 15—регулятор давления типа «до себя»

Классификация систем УЛФ

Выполненный краткий обзор существующих систем улавливания легких фракций позволил предложить следующую их классификацию [107]. Системы УЛФ, применяемые в нефтепродуктообеспечении, могут быть разделены (рис. 3.64):

по характеру работы;

по виду «защитного газа»;

по методу отделения углеводородов;

по методу аккумулирования или реализации парогазовой смеси.

По характеру работы системы УЛФ бывают разомкнутого и замкнутого типов. В первом случае парогазовая смесь, отобранная из ГП резервуаров, не возвращается в него при последующем создании разряжения. В системах же замкнутого типа уловленные углеводороды частично используются для исключения подсасывания воздуха в резервуары.

По виду «защитного газа» системы УЛФ различаются тем, что в одних из них допускается подсасывание воздуха, в других же —не допускается. В компрессорных системах ГП заполняется метаном из газопровода (СУЛФ разомкнутого типа) или пропан-бутановой смесью сначала из баллонов, а затем из газгольдера высокого давления (СУЛФ замкнутого типа).

В компрессорных системах замкнутого типа для заполнения ГП резервуаров используются также инертные газы (азот, СО2 и дымовые). Отсутствие кислорода в ГП позволяет при последующем повышении давления в нем безбоязненно компримировать газовую смесь.

156

157

![]()

i

e a

u

ащ

I I

. 1

3

1

о

tfoaoduosBJ

Я BMhBMB£

В

ЯИ1Ш0Х

MBM

ЯИ1Ш0Х

MBM

в иих

ojoxXhmwocbj

иих

ojoxXhmwocbj

K

irtigdoogv

irtigdoogv

Ю ЭИНЭШКВНХО

ЭИНЭШКВНХО

щ <шнва

м эинва dMWHduw

KHtlB0H9tfHO}[

Q

HhOldOJ

HhOldOJ

x

Atfeog

Atfeog

вюэч.до

OJOHHKOJLOO|J[

н иснэд

B

HtfQ

HtfQ

i

a.

24

Для аккумулирования и реализации парогазовой смеси используют ее хранение в газосборниках постоянного или переменного объема, закачку в газопровод для подачи потребителям и сжигание в качестве топлива.

По методу отделения углеводородов от парогазовой смеси различают адсорбционные, абсорбционные, компрессионные, конденсационные и ком бинированные системы. В адсорбционных СУЛФ в качестве поглотителя уг леводородной части ПВС используются уголь, полимеры и другие адсорбенты. В абсорбционных системах УЛФ для поглощения углеводородов используются бензин (под давлением или охлажденный), а также низколетучие нефтепродук ты (керосин, дизтопливо и т. п.). В компрессионных СУЛФ сжатие газовой сме си производится компрессорами или жидкостно-газовыми эжекторами, а в кон денсационных—применяют одно- или двухступенчатое охлаждение. Наконец, имеется большое количество систем УЛФ, где используется сразу несколько методов отделения углеводородов. г И

Вопрос о выборе той или иной системы УЛФ должен решаться в каждом конкретном случае. Определенное представление о технических показателях альтернативных систем дает исследование, выполненное авторами [113]. Ими предложено одиннадцать вариантов функционально-структурных схем установок отбора и компримирования легких фракций из резервуаров на основе отечественных компрессорных машин и насосно-эжекторных установок. Базовыми для них являются схемы (рис. 3.65).

В варианте (а) предусматривается отбор и компримирование газа винтовым компрессором 7ВКГ 25/5 А до 9,5 МПа. Углеводородный газ из резервуара 1 через огневой предохранитель 19 по газопроводу поступает в конденсатосборник 2, где происходит отделение образовавшихся жидких компонентов газа. Частично осушенный газ направляется через фильтр 9 на прием компрессора 4. Далее сжатый газ поступает в маслоотделитель 5, откуда отсепарированное от газа масло по маслопроводу через холодильник 6 возвращается обратно в систему смазки компрессора. Очищенный же газ проходит через холодильник 16, сепаратор газа 7 (где отделяются сжижившиеся компоненты) и подается по напорному газопроводу на ГПЗ. Жидкие углеводороды из конденсатосборника 2 и сепаратора 7 откачиваются насосами 8 потребителям. Система автоматического регулирования предусматривает возможность перепуска газа с нагнетательной линии компрессора во всасывающую при падении давления в ГП

ниже 400 Па.

В варианте (б) предусмотрен отбор и транспортирование уловленного газа газодувкой 10 марки 2ГД12/2, создающей давление до 0,25 МПа.

В варианте (в) предусмотрено компримирование газа с помощью ЖГЭ 11. Рабочая жидкость (например, техническая вода) подается в ЖГЭ насосом 13 из сепаратора 12 через холодильник. Газоводяная смесь в сепараторе 12 разде-

158

159

Рис. 3.65. Варианты функционально-структурных схем систем УЛФ для промысловых резервуаров: 1—резервуар; 2—конденсатосборник; 3—сепаратор-газоразделитель; 4—компрессор 7 ВКГ 25/5А; 5 — маслоотделитель; 6, 16 — холодильник; 7, 12, 15 — сепаратор; 8 — насос для откачки конденсата; 9 — фильтр; 10—газодувка 2ГД12/2; 11 —жидкостно-газовый эжектор; 13—насос ЦНС300-400; 14—насос-компрессор 15ВК; 17—сигнализатор напора; 18—дыхательный клапан; 19—огневой предохранитель; 20—регулятор давления типа «до себя»

насосом-компрессором направляется в сепаратор, откуда скомпримированный газ поступает в напорный газопровод, а нефть идет на охлаждение и смазку.

Поскольку аппаратурное оформление рассмотренных схем отличается незначительно, авторы [113] предлагают оценивать их эффективность на основе сравнения характеристик компрессорных и эжекторных установок, приведенных в табл. 3.22.

Таблица 3.22—Технические характеристики установок для компримирования газа

Основные показатели |

Компрессорные установки |

Насосно-эжекторные установки |

|||

винтовые |

роторные |

ротационные |

|||

7ВКТ 25/5А |

15ВК |

2ГД 12/2 |

1Г32 |

||

Давление на всасывании, МГТа |

0,08 |

0,07 |

0,08 |

0,05 |

0,07 |

Производительность, м3/мин |

25 |

16 |

16 |

21 |

27 |

Масса установки, т |

27,40 |

2,7 |

2,75 |

2,74 |

56,61 |

Удельная металлоемкость, кг/м3мин-МПа |

2190 |

340 |

690 |

3820 |

4190 |

Удельная мощность, кВт ■ мин/м3 • МПа |

37,0 |

12,5 |

13,7 |

34,0 |

46,0 |

Данные табл. 3.22 позволяют сделать вывод о том, что наилучшие технико-экономические показатели имеют компрессоры 15ВК и 2ГД12/2. Также можно отметить, что при наличии источников высоконапорного газа эффективной становится система УЛФ с использованием газ-газовых эжекторов.