- •1.Основные положения науки о сопротивлении материалов.

- •2.Гипотезы и принципы, принимаемые при исследовании деформированного состояния упругих тел.

- •3.Внутренние усилия в нагруженной детали. Метод сечений. Напряжения. Деформации.

- •6.Испытания на растяжение-сжатие. Понятие об условной и истинной диаграмме растяжения.

- •7. Вытяжка за предел текучести, разгрузка и повторное нагружение, наклеп.

- •8.Понятие о последействии: ползучесть и релаксация.

- •9.Полная работа, затраченная на разрушение образца.

- •10.Понятие о концентрации напряжений, эффективный и теоретические коэффициенты концентрации напряжений, понятие о методах их определения.

- •11.Диаграмма растяжения и сжатия хрупких материалов (в примере чугуна).

- •12.Влияние различных факторов на механические характеристики материалов.

- •14. Сдвиг и кручение. Чистый сдвиг и его особенности.

- •17. Изгиб. Внутренние силовые факторы, возникающие в поперечных сечениях бруса при изгибе.

- •18.Напряжения в брусе при чистом изгибе. Поперечный изгиб.

- •Геометрические характеристики плоских сечений. Статические моменты инерции сечений. Моменты инерции сечений.

- •Главные моменты инерции. Главные оси инерции.

- •Теория напряженного состояния. Виды напряженного состояния.

- •Виды напряженного состояния тела.

- •Плоское напряженное состояние.

- •Главные напряжения. Главные площадки.

- •Экстремальные касательные напряжения. Понятие о пространственном напряженном состоянии.

- •Гипотезы (теории) прочности. Назначение гипотез прочности.

- •Сложное сопротивление. Основные понятия. Примеры построения эпюр внутренних усилий для стержня с ломаной осью.

- •Изгиб в двух плоскостях (косой изгиб).

- •Изгиб с растяжением (сжатием).

- •Кручение с изгибом.

- •Расчет вала на изгиб с кручением.

- •Прочность при переменных напряжениях и факторы, влияющие на их предел выносливости.

- •Влияние размеров детали

- •Влияние состояния поверхности

- •Влияние поверхностного упрочнения

- •Влияние асимметрии цикла

- •Усталость материалов. Методы определения предела выносливости. Диаграмма предельных напряжений.

- •Концентрация напряжений. Факторы, определяющие циклическую прочность.

- •Расчет на прочность при переменных напряжениях. Формула прочности.

- •37. Общие сведения о машинах и приборах.

- •38. Функциональная классификация машин

- •39. Основные понятия о механизмах.

- •40. Конструктивно-функциональная классификация механизмов.

- •41. Понятие об узлах и деталях.

- •42. Основы проектирования механизмов, стадии разработки.

- •43. Требования к деталям машин и приборов. Технологичность. Экономичность. Надежность и долговечность

- •45. Стадии разработки деталей.

- •46. Элементы сапр. Системный подход.

- •47. Общие сведения о механических передачах. Назначение передач. Классификация передач. Основные характеристики передач.

- •48. Основные типы механических передач.

- •49.Зубчатые передачи

- •50.Червячные передачи.Расчет передачи.

- •51.Планетарные передачи.Расчет передачи.

- •52. Волновые передачи. Рычажные передачи.Расчет

- •53.Фрикционные передачи. Расчет.

- •54. Ременная передача. Расчет.

- •55. Цепные передачи. Расчет.

- •Общая характеристика валов и осей.

- •58.Проектный расчет валов. Проверочный расчет валов на прочность, жесткость и колебания.

- •Подшипники (опоры валов и осей).

- •Подшипники скольжения. Общие сведения. Конструкции и материалы. Расчет.

- •61. Подшипники качения. Общие сведения. Классификация.

- •. Типы подшипников качения. Выбор и расчет.

- •I. Радиальные подшипники

- •II. Упорные подшипники

- •III.Специальные подшипники

- •Конструкции узлов. Уплотнительные устройства. Посадки подшипников на вал и в корпус. Монтаж и демонтаж подшипников. Смазка подшипников качения.

- •Муфты механических приводов. Общие сведения.

- •Сцепные управляемые и самоуправляющиеся муфты.

- •Соединения деталей. Резьбовые соединения.

- •Заклепочные соединения. Сварные соединения.

- •Паяные соединения. Клеевые соединения. Паяные соединения

- •Достоинства и недостатки паяных соединений

- •С натягом и профильные соединения. Соединение деталей c натягом.

- •Достоинства и недостатки соединений с натягом

- •Способы получения соединений с натягом

- •Профильные соединения.

- •Достоинства и недостатки профильных соединений

- •Шпоночные соединения. Зубчатые соединения.

- •136 Шпоночные соединения. Общие сведения.

- •137 Критерии работоспособности и расчет соединений.(шпонка)

- •Штифтовые и клеммовые соединения.

- •Корпусные детали механизмов. Назначение.

- •160 Конструкция и материалы.

- •Требования, предъявляемые к корпусным деталям. Классификация. Конструкции.

- •Упругие элементы. Назначение. Конструкции.

Подшипники скольжения. Общие сведения. Конструкции и материалы. Расчет.

Общие сведения о подшипниках скольжения. Подшипник скольжения является парой вращения. Состоит из опорного участка вала (цапфы) и собственно подшипника 2, в котором скользит цапфа. Их используют в качестве опор валов и осей в случаях, когда применение подшипников качения затруднено или невозможно по ряду причин: 1)высокие вибрационные и ударные нагрузки; 2) низкие и особо высокие частоты вращения; 3)работа в воде, агрессивных средах, 4)при отсутствии или недостаточном смазывании ; 5)необходимость выполнения диаметрального разъема; 6)отсутствие подшипников качения требуемых диаметров и др. Благодаря бесшумности , указанным выше достоинствам, а также по конструктивным и экономическим соображениям опоры скольжения находят широкое применение в паровых и газовых турбинах, двигателях внутреннего сгорания, центробежных насосах, центрифугах, металлообрабатывающих станках, прокатных станах, тяжелых редукторах и пр. По виду трения скольжения различают: 1)подшипники сухого трения — работают на твердых смазках или без смазки; 2)подшипники граничного (полужидкостного) трения; 3)подшипники жидкостного трения; 4)подшипники с газовой смазкой. По виду воспринимаемой нагрузки подшипники подразделяют на: 1)радиальные — воспринимают радиальную нагрузку; 2)упорные — воспринимают осевые силы ; 3)радиально-упорные — воспринимают радиальные и осевые нагрузки. Обычно их функции выполняют упорные подшипники, совмещенные с радиальными. Цапфу, передающую радиальную нагрузку, называют шипом — при расположении ее в конце вала и шейкой — если она находится в середине вала. Цапфу, передающую осевую нагрузку, называют пятой, а подшипник — подпятником. Рабочая поверхность подшипников и цапф может быть цилиндрической, конической и шаровой формы . Конические и шаровые подшипники применяются редко.

. Особенности работы подшипников скольжения. Условия работы подшипников скольжения определяются основными параметрами режима работы (удельной нагрузкой р и угловой скоростью ω цапфы), наличием и типом смазочного материала, физико-механическими характеристиками контактирующих поверхностей. Для однотипных подшипников с одинаковым соотношением размеров (диаметра d и длины l цапфы) потери на трение пропорциональны коэффициенту трения f=2Tf/(Frd), где Tf - момент трения в подшипнике; Fr - радиальная сила (опорная реакция). В подшипниках сухого трения коэффициент трения обычно не слишком значительно меняется в зависимости от параметров режима работы. В подшипниках граничного трения влияние параметров режима работы весьма существенно. Коэффициент граничного трения может достигать значений 0,2...0,3. Граничное трение сопровождается износом контактирующих поверхностей. Описанные условия работы типичны для низкоскоростных подшипников с периодической или недостаточной подачей смазки и недопустимы для высокоскоростных подшипников. С увеличением ω коэффициент трения резко уменьшается в связи с переходом трения в полужидкостное и наличием одновременно граничной и жидкостной смазки .Коэффициент полужидкостного трения ниже, чем при граничном трении. Однако режим характеризуется нестабильными условиями смазывания, так как повышение температуры в зоне контакта уменьшает вязкость и вызывает разрушение граничной пленки и повышение коэффициента трения. Поэтому работа подшипника с высокой угловой скоростью в режиме полужидкостного трения также опасна. Начиная с угловой скорости ω=ωкр при которой коэффициент трения f = fmin, вал отходит от подшипника («всплывает»), смещается в направлении вращения, занимая новое положение с меньшим эксцентриситетом цапфы и подшипника. Последующее увеличение приводит к увеличению коэффициента трения в связи с увеличением толщины слоя смазки и ростом гидравлических потерь. При этом вал удерживается на «масляном клине» - осуществляется режим жидкостного трения. Так как непосредственный контакт отсутствует, то трение в подшипнике определяется законами гидродинамики. Коэффициент жидкостного трения не превышает 0,005, и износ практически отсутствует, потери на трение и тепловыделение невелики. Условия смазывания носят устойчивый характер.

. Гидростатические и гидродинамические подшипники.

Распространены два способа создания «поддерживающего» давления:

статический (гидростатический) и гидродинамический. В соответствии с этим различают гидростатический и гидродинамический подшипники жидкостного трения. В гидростатических подшипниках давление в поддерживающем слое смазочного материала создают насосом, подающим материал в зазор между цапфой и подшипником . Эти подшипники требуют для нормальной работы сложной гидросистемы. Гидродинамические подшипники получили большее распространение. В них смазочный материал следует подавать только в зону низкого давления откуда вращающейся цапфой он нагнетается вниз, образуя клиновой поддерживающий слой. Проходя через узкий участок радиального зазора, часть смазочного материала удаляется в торцовый зазор между цапфой и подшипником. Другая его часть вытекает в торцовый зазор поверх цапфы, охлаждая подшипник. Удельная нагрузка на подшипник p=Fr/(ld).

.

Конструкции подшипников скольжения и

материалы деталей. Подшипники

скольжения состоят из двух основных

частей: корпуса и подшипниковой втулки

(вкладыша). Применение вкладышей

позволяет изготовлять детали корпусов

из дешевых материалов и облегчает

ремонт. В малогабаритных и неответственных

подшипниках вкладыши иногда отсутствуют,

их назначение в этом случае выполняют

корпуса. Наиболее распространены опоры

с неподвижной осью б) и с подвижной осью

в) В механизмах используют опоры на

центрах и опоры на кернах г, д)Керны

изготовляют в форме цилиндрических

осей диаметром 0,25...2 мм, их конические

концы закругляют по сферической

поверхности радиусом rк

= 0,01...0,2 мм. Опоры механизмов и машин

условно можно подразделить на автономные

и встроенные. Автономные

опоры изготовляют по стандартам в

разъемном

и неразъемном исполнениях.

Подшипники с неразъемным корпусом

сравнительно просты и дешевы, но сложны

при монтаже. Это ограничивает область

их использования . Разъемные подшипники

широко применяются в различных

конструкциях. Он состоит из: корпуса

1,

крышки 2, вкладыша 3, крепежных болтов

с гайками 4 и масленки 5. Подшипниковые

вкладыши выполняют цилиндрическими

без бурта для радиальной нагрузки или

с буртом для восприятия осевой и

радиальной сил. Их изготовляют

неразъемными

и разъемными

Разъем вкладыша рекомендуется выполнять

в плоскости, перпендикулярной радиальной

нагрузке., а разъем корпуса — ступенчатым.

Уступ в ступенчатом разъеме препятствует

поперечному сдвигу крышки относительно

корпуса подшипника. Смазывание

осуществляют различными смазочными

материалами с помощью колпачковых

или капельных масленок.

разъемном

и неразъемном исполнениях.

Подшипники с неразъемным корпусом

сравнительно просты и дешевы, но сложны

при монтаже. Это ограничивает область

их использования . Разъемные подшипники

широко применяются в различных

конструкциях. Он состоит из: корпуса

1,

крышки 2, вкладыша 3, крепежных болтов

с гайками 4 и масленки 5. Подшипниковые

вкладыши выполняют цилиндрическими

без бурта для радиальной нагрузки или

с буртом для восприятия осевой и

радиальной сил. Их изготовляют

неразъемными

и разъемными

Разъем вкладыша рекомендуется выполнять

в плоскости, перпендикулярной радиальной

нагрузке., а разъем корпуса — ступенчатым.

Уступ в ступенчатом разъеме препятствует

поперечному сдвигу крышки относительно

корпуса подшипника. Смазывание

осуществляют различными смазочными

материалами с помощью колпачковых

или капельных масленок.

Расчет подшипников скольжения

Расчет подшипников скольжения производится по тем же формулам, что и расчет цапф, так как размеры вкладыша определяются размерами шипа или шейки.

Размеры вкладыша проверяются на удельное давление

p = R / ld = [p] кг/см2

и нагрев

pv ? [pv] кгм/сек*см2

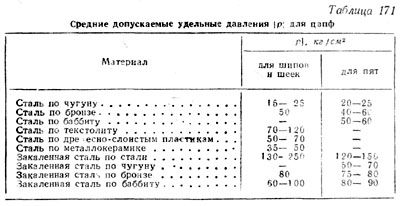

Величины [р] и [рv] берутся по табл. 171 и 172.

Таблица 171. Средние допускаемые удельные давления [р] для цапф.

Таблица 172. Допускаемые значения условного коэффициента [рv] на нагрев.