- •Содержание

- •Введение

- •1.2 Определения общего передаточного числа привода и разбивка его на ступени

- •1.2.1. Общее передаточное число

- •1.2.2 Разбивка передаточного числа привода между его ступенями:

- •1.2.3 Уточняем общее передаточное число

- •1.3 Частота вращения валов привода

- •1.4 Крутящие моменты на валах привода

- •2. Расчет зубчатых передач редуктора

- •2.1. Выбор металла

- •2.2 Определение допустимых напряжений

- •2.2.1 Допускаемые напряжения на контактную выносливость

- •2.2.2 Допускаемые напряжения на изгибную выносливость

- •2.2.3. Определение допускаемых напряжений при перегрузке.

- •2.3.7 Проверочный расчет по контактным напряжениям

- •2.4.7 Проверочный расчет по контактным напряжениям

- •2.5.7 Проверочный расчет по контактным напряжениям

- •3. Проектирование вала в редукторе.

- •3.1. Проектный расчет быстроходного вала.

- •3.2. Проектный расчет первого промежуточного вала.

- •3.3. Проектный расчет второго промежуточного вала.

- •3.4. Проектный расчет тихоходного вала.

- •4. Определение длины шпонок.

- •5. Определение размеров корпусных элементов редуктора.

- •6. Расчет передачи с гибкой связью (цепной)

- •6.1. Расчет цепи.

- •7.2 Расчет первого промежуточного вала редуктора.

- •7.3. Расчет второго промежуточного вала

- •7.4. Расчет тихоходного вала.

- •7.4.5. Проверка размеров тихоходного вала на сложное сопротивление в опасных сечениях.

- •8. Параметры принятых предварительно подшипников качения.

- •8.1. Проверка долговечности подшипников качения для быстроходного вала.

- •8.2. Проверка долговечности подшипников качения для первого промежуточного вала.

- •8.3. Проверка долговечности подшипников качения для второго промежуточного вала.

- •8.4. Проверка долговечности подшипников качения для тихоходного вала.

- •8. 5. Подбор соединительных муфт.

- •9. Система смазки зубчатых передач и подшипников.

- •10. Сборка редуктора.

- •11. Проектирование приводного вала пластинчатого конвейера.

- •12. Заключение.

- •Список используемой литературы.

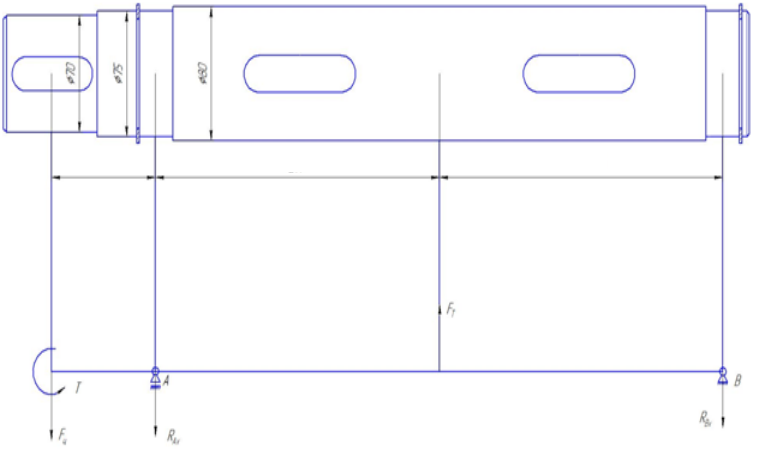

11. Проектирование приводного вала пластинчатого конвейера.

Исходные данные: Т5=Тпр.в.=923,5 Нм, nпр.в.=n4=8,74 об/мин, шаг тяговой цепи t=80 мм, шаг зубьев тяговой звезды z=10, кол-во звездочек – 2.

1) Потребный диаметр вала

db

min

= мм

принимаем 70мм

мм

принимаем 70мм

=12…18 МПа, принимаем для расчета =15 МПа

Диаметр подшипниковых шеек:

Диметр вала в месте посадки:

Подбор и проверка шпонок приводного вала

1) Диаметр вала d=80мм, длина ступицы lст=(0,8..1,5)*dБП= 120мм.

2) Для диаметра вала d=80мм принимаем размеры сечения шпонки b=22мм., h=14мм, глубина паза вала t1=9 мм, глубина паза ступицы t2=5,4 мм

3) Из стандартного ряда выбираем длину шпонки L=90mm.

Рабочая длина шпонки

.

.

4) Материал ступицы – сталь, для неподвижного соединения принимаем

5) Условие прочности шпонки на смятие:

Так как задано 2 ступицы и соответственно 2 шпонки, то

что удовлетворяет условию σсм < [σ]см.

Проверочный расчет.

3.Силы

Сила, передаваемая от цепной передачи:

Нагрузка

5. Опорные реакции в горизонтальной плоскости:

6. Силы, действующие на опоры

Проверка правильности выбора подшипников.

1)Предварительно принимаем шариковые радиальные сферические двухрядные подшипники легкой серии 215.

2) Для этих подшипников находим Сг=66,3 кН; Сог=41,0 кН.

3) На опоры вала действуют силы:

4) Так как подшипники радиальные, то осевые составляющие Rs = 0.

5) Из условия равновесия вала Ra=Fa=0. Подшипники нагружены одинаково

Отношение

6) Отношение ,

,

при вращении внутреннего кольца V = 1. Окончательно принимаем х=1; у=0.

7) Эквивалентная динамическая нагрузка:

По рекомендации к формуле принимаем

Кб=1,25, Кт=1, тогда:

8) Требуемая динамическая грузоподъемность,

при

,

,

9) Так как CTP.<CR, то предварительно принятый подшипник подходит.

10) Проверяем подшипник по базовой долговечности:

Так как расчетная долговечность больше требуемой, то подшипник пригоден.

12. Заключение.

При разработке конструкции привода цепного конвейера мы учитывали требования экономики, технологии, эксплуатации, транспортировки, техники безопасности, использовали знания из ряда пройденных предметов: механики, сопротивления материалов и др.

В данном курсовом проекте разработан цилиндрический трехступенчатый редуктор. За счет такого исполнения получены большие крутящий момент на выходном валу двигателя. В процессе разработки выполнены кинематический расчет привода; силовой и прочностной расчет зубчатых передач; расчет (подбор) подшипников качения; расчет соединений (шпоночных и т.д.); выбор смазочных материалов для передач.

Выбран электродвигатель, удовлетворяющий условию проектного задания. Разработана рама крепления редуктора к полу. Подобрана система смазки подшипников и колес.

Знания и опыт, приобретенные при проектировании элементов машин, являются базой для дальнейшей конструкторской работы, а также для выполнения курсовых проектов по специальным дисциплинам и дипломного проекта.