- •Содержание

- •Введение

- •1 Общий раздел

- •1.2 Материал детали и его свойства

- •1.3 Анализ технологичности конструкции детали

- •2. Технологический раздел

- •2.2 Выбор и техническое обоснование метода получения заготовки

- •2.3 Разработка проектируемого технологического процесса

- •2.3.1 Разработка эскиза детали. Планы обработки поверхностей

- •2.3.2 Маршрут обработки

- •Расчет припусков

- •2.5 Подробная разработка технологического процесса

- •2.5.1 Расчёт режимов резания и То

2. Технологический раздел

2.1 Определение и краткая характеристика типа производства

Ориентировочно тип производства определяется по массе детали и годовой программе выпуска деталей.

Масса детали 8,33 кг.

Программа впуска 95000 штук.

Из этих данных следует, что тип производства крупносерийный.

Крупносерийное производство характеризуется относительно постоянным выпуском продукции большими сериями либо изготовление изделий, производство которых часто повторяется. В цехах, работающих в условиях крупносерийного производства, применяется оборудование: автоматы, полуавтоматы, агрегатные, копировальные и специальные станки. Размещаются станки согласно технологическому процессу механической обработки.

В условиях крупносерийного производства используются рабочие различной квалификации. В крупносерийном производстве применяется параллельный тип движения параметров труда, то есть деталь передается с операции на операцию небольшими транспортными партиями. При этом каждая партия после обработки всех деталей передается сразу на следующую операцию, что сокращает время пролеживания деталей и продолжительности обработки.

Контрольный инструмент специальный и универсальный. Режущий инструмент стандартный и специальный. Станочные приспособления в основном механизированные, предназначены для зажима определенной заготовки повышенной точности.

Осуществляется механизация и автоматизация производственных процессов.

2.2 Выбор и техническое обоснование метода получения заготовки

Деталь «шкворень» изготавливается из стали 40Х. масса детали 8.33 кг. На базовом предприятии в качестве заготовки используется круглый сортовой прокат.

Круглый сортовой прокат для изготовления гладких и ступенчатых валов с небольшим перепадом диаметров ступеней используется в машиностроении очень редко, данный метод является одним из наиболее дешевых.

Однако,

на ряду с некоторыми достоинствами,

прокат, как метод получения заготовки

имеет ряд недостатков: в частности при

большом перепаде диаметров детали в

процессе обработки приходится снимать

большой объем припусков, что приводит

к снижению экономичности и увеличению

трудоемкости изготовления детали в

целом. Базовая заготовка массой

10,2кг

10,2кг

С учетом заданного типа производства, конфигурации, формы, материалы и массы детали целесообразно, в проектируемом варианте, применять штамповку на горизонтально-ковочных машинах. Широкое распространение горизонтально-ковочных машин объясняется следующими преимуществами:

высокой производительностью, достигающей при изготовлении мелких и средних изделий несколько тысяч штук в смену;

экономичным расходованием материала-поковки, получаемые в этих машинах, достаточно точные, имеют небольшие припуски и штамповочные уклоны, заусенцы почти отсутствуют, и требуется минимальная механическая обработка поковок;

широкими технологическими возможностями.

Выбирают горизонтально-ковочную машину по усилию, необходимому для получения наибольшей поковки.

Следовательно, для базовой заготовки-проката - принимаем базовые значения, а расчет будем вести по штамповке на ГКМ.

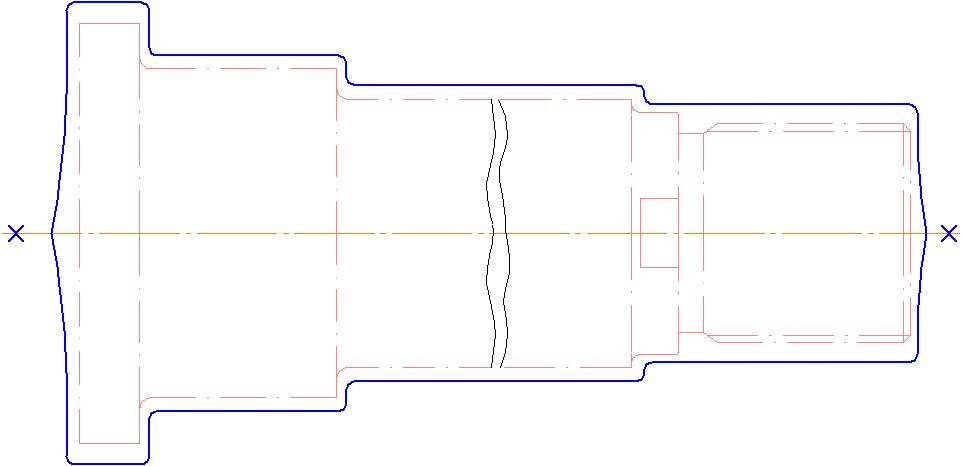

Разработка эскиза заготовки:

Рисунок

1 – Эскиз заготовки

Рисунок

1 – Эскиз заготовки

Определяем класс точности поковки.

В зависимости от технологии получения поковки и оборудования назначаем класс точности поковки по ГОСТ 7505-89.

Принимаем класс точности Т5. Таблица 19 [2, c.28]

Определяем группу стали.

Принимаем группу стали М2, так как материал заготовки – сталь 40Х, содержащая 0,40% углерода.

Определяем степень сложности поковки.

Степень

сложности определяется путем вычисления

отношения массы детали(

)

к массе геометрической фигуры( ),

в которую вписывается поковка:

),

в которую вписывается поковка:

,

,

где С –степень сложности;

– масса детали, кг;

– масса фигуры, кг.

(8)

где

– объем фигуры,

– объем фигуры,

;

;

p – плотность материала заготовки, кг/ .

p

=

кг/

,

так как материал заготовки – сталь.

кг/

,

так как материал заготовки – сталь.

(9)

(9)

где d– диаметр фигуры, мм;

Н – высота фигуры,мм.

Принимаем степень сложности С2.

Определяем исходный индекс заготовки.

Принимаем

исходный индекс – 12, так как степень

сложности поковки – С2, группа стали

М2, класс точности Т5,

Таблица 2 [2, c.

10].

Таблица 2 [2, c.

10].

Определение припуска на механическую обработку.

Рассчитываем объем припусков. Таблица 3 [2, c.12].исходная и расчетная информация сведена в таблицу 4.

Определение массы припусков.

(10)

Таблица 4 – Информация для расчета припусков

-

Номер позиции на эскизе

Наименование геометрической фигуры

Расчетные параметры, мм

Формула объема фигуры

Численное значение объема припусков

1

Полный

D=115,6; d=110; l=15

14876

2

Полный цилиндр

D=89,4; d=85; l=52

34250

3

Полный цилиндр

D=74,4; d=70; l=108

53866

4

Полный цилиндр

D=68,4; d=64; l=74

33841

5

Цилиндр

D=68,4; h=2

7345

6

Кольцо

D=115,6; d=60; h=2

15328

7

Сегмент

L=9; h=2; l=57,6; c=20; r=32

11187

Итого:

170693

Определение массы заготовки.

,

кг

,

кг

где – масса заготовки, кг;

– масса детали, кг;

-

масса припусков, кг;

-

масса припусков, кг;

=8,33+1,32=9,65 кг

Определение коэффициента использования металла.

Определение размеров заготовки

-

Номер позиции на эскизе

Размер детали, мм

Величина на П или 2П, мм

Размер заготовки, мм

Допуск на размер заготовки

Примечание

1

110

1102Пб=110+2

115,6

-

2

89,4

-

3

70

74,4

-

4

68,4

-

5

64

68

Торец

6

64

68

Лыски

7

114

Торец

7. Результаты сводим в таблицу 6.

Таблица 6 - Результаты сравнения заготовок

-

Способ получения заготовки

Масса заготовки

Базовая заготовка – прокат

10,2

0,82

Проектная заготовка – штамповка на ГКМ

9,65

0,86

Вывод: результаты сравнения двух способов получения заготовки показали, что более целесообразной для применения является заготовка, получения штамповки на ГКМ, так как она менее металлоемкая и имеет большой по сравнению с базовой заготовкой.