- •1 Исходные данные для разработки ртк

- •2 Выбор основного оборудования

- •3 Выбор промышленного робота для ртк

- •4 Выбор вспомогательного оборудования для ртк

- •5 Анализ возможных вариантов компоновок ртк

- •6 Построение и расчет элементов траектории захватного устройства пр

- •7 Расчет допустимых скоростей перемещения заготовки (детали)

- •8 Построение циклограммы функционирования ртк

- •9 Определение основных показателей ртк

- •10 Заключение

- •43 Лист № докум. Подп. Дата Лист

3 Выбор промышленного робота для ртк

Для выбора промышленного робота, работающего в составе РТК, необходимо отметить основные требования, которым должен соответствовать промышленный робот:

-обеспечение заданной грузоподъемности;

-размеры рабочей зоны промышленного робота должны определяться размерами, формой и положением рабочих зон обслуживаемого оборудования;

-система управления промышленного робота выбирается с учетом способа позиционирования рабочего органа, количества управляющих координат, объема памяти;

-захватное устройство ПР выбирается с учетом конструктивно-технологических параметров объекта манипулирования.

-грузоподъемность промышленного робота должна превышать массу объекта манипулирования не менее чем на 10%.

Формы и размеры рабочей зоны должны быть такими, чтобы загрузка и выгрузка заготовки из рабочей зоны основного и вспомогательного оборудования осуществлялась беспрепятственно.

Для разгрузки-загрузки станка модели 2206ВМФ4 могут быть использованы ПР с прямоугольной и цилиндрической системой координат.

Для промышленного робота, работающего в составе РТК, число степеней подвижности в наибольшей степени зависит от формы, размеров и положения рабочей зоны оборудования и относительного положения ограничительных поверхностей, образующих зону загрузки-разгрузки.

Погрешность позиционирования влияет на процесс установки заготовки в приспособлении, как основного, так и вспомогательного оборудования.

В соответствии с выше изложенным выбираем промышленный робот модели “JOB’ oT-10”.

- грузоподъемность – 50 кг;

- число степеней подвижности – 5;

- число программируемых координат – 5;

- привод основных движений – электромеханический;

- система управления – позиционная;

- средство программирования – обучение;

- погрешность позиционирования – ±2 мм

- наибольший вылет руки – 2500 мм;

- линейное перемещение, мм:

r = 1170;

z = 1000.

- скорость линейного перемещения, м/с:

r = 0,6;

z = 0,5.

- угловые перемещения, °:

φ = 300;

α = 350;

β = 180.

- угловая скорость, °/с:

φ =60;

α =60;

β = 60.

- масса – 2400 кг.

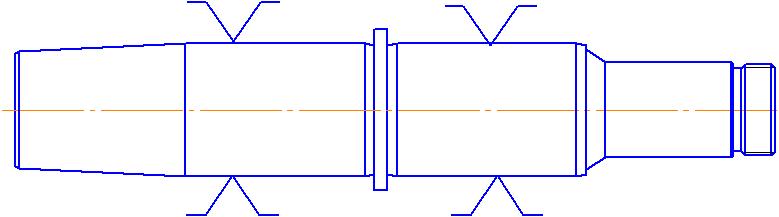

Рисунок 4 – Схема ПР

На рисунке 5 представим схему захвата заготовки.

Рисунке 5 – Схема захвата заготовки

4 Выбор вспомогательного оборудования для ртк

Основными функциями вспомогательного оборудования является:

функция накопления;

функция транспортирования и поштучной выдачи изделий;

функция ориентации и переориентации изделий.

Основным требованием к выбору вспомогательного оборудования для РТК является: заготовка при поступлении и удалении должна занимать требуемое положение относительно захватного устройства ПР, а рабочая зона вспомогательного оборудования должна пересекаться с рабочей зоной промышленного робота.

В состав проектируемого РТК в качестве вспомогательного оборудования будет входить тактовый стол. На пластины тактового стола устанавливаются приспособления с заготовками. В качестве приспособления для базирования используются призмы, которые выбираются в зависимости от величины диаметров заготовки, устанавливаемой на ней. Выбираем призмы 7033-0108 ГОСТ 12197-66.

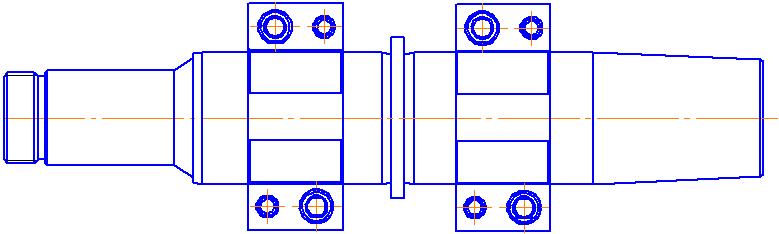

Представим схему укладки заготовки в призму на рисунке 6.

Рисунок 6 – Схема укладки заготовки в призму

В состав проектируемого РТК будет входить тактовый стол СТ 350, служащий для хранения заготовок (готовых деталей) и подачи их в зону (из зоны) захвата ПР. Время поворота тактового стола Тв=3,5 с. Представим схему тактового стола СТ 350 и пластины к нему на рисунке 7.

Рисунок 7 – Схема тактового стола СТ 350 и пластины к нему