- •Факторы, влияющие на работоспособность рэс

- •Статистические методы управления качеством. Планы выборок.Планы контроля. Планы выборок

- •Планы контроля

- •Оценка надежности рэс вероятностными методами

- •Особенности воздействия ионизирующих излучений на материалы и элементы рэс

- •Объекты сбора и состав фиксируемой информации

- •Испытания на воздействие повышенного гидростатического давления

- •Метод последовательных испытаний рэс на надежность

- •Использование системы контроля качества для достижения высокой надежности 159

- •Классификация видов, методов и технологии испытаний.

- •Испытания на ветроустойчивость

- •Показатели надежности рэс

- •Особенности организации испытаний рэс на надежность

- •Требования к оценкам контролируемых величин рэс

- •Контроль технологических процессов с помощью среднего значения выборки

- •Общая структура и методические принципы проведения испытаний

- •Специальные виды космических испытаний

- •Краткая характеристика надежности элементов рэс

- •Основные принципы практич. Построения смк рэс

- •Общие принципы построения и содержания методики испыт-й рэс

- •Порядок проведения работ по сертификации 191

- •Показатели качества рэс, способы их оценки и классификация

- •Методика проведения радиационных испытаний рэс

- •Определение объёма выборки

- •Основные теор-е принципы построения смк рэс

- •Испытания рэс на воздействие соляного тумана

- •Способы повышения надежности

- •Виды ионизирующих излучений, воздействующих на рэс

- •Испытания рэс на наличие резонансных частот конструкции в заданном диапазоне частот

- •Испытания рэс на воздействие акустического шума

- •Ускоренные испытания рэс на надежность

- •Статистическое регулирование качества технологических процессов

- •Испытания рэс на воздействие линейного ускорения

- •Контроль показателей надежности при заданных планах испытаний 171

- •Испытания рэс на виброустойчивость и вибропрочность

- •Условия проведения форсированных испытаний на надежность

- •Точечные и интервальные оценки контролируемых величин. Точечные оценки.

- •Испытания рэс на определение резонансных частот конструкции

- •Оценка надежности рэс вероятностными методами

- •Методы определения точечных и интервальных оценок показателей надежности

- •Одноступенчатый контроль показателей надежности

- •Форсированные испытания на надежность

- •Диаграммы анализа данных

- •1. Диаграмма «причины результат»

- •2. Диаграмма Парето

- •Накопленные проценты

- •Испытания рэс на воздействие атмосферного давления

- •Распределение, рассеяние и рассслоение данных

- •1. Контрольный листок

- •Результаты измерений геометрического размера изделия

- •Распределение классов по частоте

- •Распределение частот

- •2. Гистограмма

- •Накопленные частоты

- •3. Диаграмма рассеяния и поле корреляции

- •4. Расслоение или стратификация данных

- •5. Методы оценивания контроля

- •6. Коэффициенты корреляции рангов

- •Ранжировки экспертов

- •Инверсии в ранжировках

- •7. Коэффициент конкордации

- •Оценки экспертов

- •Оценка конкурентоспособности продукции 194

- •Испытания рэс на герметичность

- •Система контроля качества для высокой надежности рэс повтор вопроса номер 9

- •Испытания рэс на температурные воздействия

- •Особенности организации испытаний рэс на надежность. Объекты сбора и состав фиксируемой информации

- •Обязательная и добровольная сертификация 186

- •Выбор объектов испытаний. Основные разделы программы испытаний.

- •Специальные показатели надежности рэс

- •Схемы сертификации и условия их применения 190

- •Общие принципы проведения испытаний рэс. Планирование испытаний

- •Метод последовательных испытаний рэс на надежность

- •Порядок проведения работ по сертификации 191

- •Классификация видов, методов и технологии испытаний рэс

- •Национальная система сертификации 187

- •Цели и задачи испытаний рэс

Испытания рэс на воздействие линейного ускорения

Испытания проводят с целью проверки способности изделий противостоять разрушающему действию линейного ускорения и выполнять функции в процессе воздействия линейного ускорения, если это указано в стандартах и ТУ на изделия и ПИ, а также для проверки структурной прочности изделия в процессе производства.

Центрифуга должна обеспечивать получение линейного (центрост-ремительного) ускорения, значение которого соответствует требуемой степени жесткости.

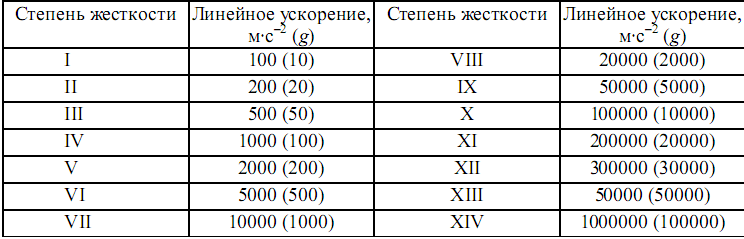

Испытания проводят путем воздействия линейного ускорения, значение которого должно соответствовать одному из указанных в табл. 4.15.

Ускорение устанавливают по показаниям средств измерения с допустимым отклонением ± 10 % от заданного значения.

Режимы испытаний на линейное ускорение

Примечание. Испытания по степеням жесткости XII – XIV предусмотрены для проверки структурной прочности изделий в процессе производства.

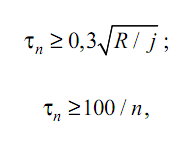

Время

разгона или торможения центрифуги

![]() в секунду должно удовлетворять

условию:

в секунду должно удовлетворять

условию:

где j – линейное ускорение, g; R – расстояние от центра вращения центрифуги до контрольной точки, см; N – частота вращения платформы центрифуги, об/мин.

Продолжительность испытания – 3 мин в каждом направлении при испытании с ускорением до 5000 м·с–2 (500 g), если большее время не требуется для контроля и измерения параметров изделий.

В процессе испытания, если указано в стандартах и ТУ на изделия и в ПИ, проводят контроль параметров изделий. Проверяемые параметры, их значения и методы проверки указывают в стандартах и ТУ на изделия и в ПИ.

Контроль показателей надежности при заданных планах испытаний 171

Контроль показателей надежности в процессе испытаний имеет цель обеспечить приемку РЭС с уровнем надежности R ≥ RТР и их браковку при R < RТР, где RТР – требуемый уровень надежности РЭС данного типа.

Как отмечалось ранее, вероятность приемки любого устройства в зависимости от его качества, в том числе и его важнейшего показателя – надежности оценивается с помощью оперативной характеристики плана контроля. На рис. 7.4 показаны два вида оперативных характеристик плана контроля надежности – идеальная и реальная.

Получение идеальной оперативной характеристики с уровнем надежности RТР связано с необходимостью проведения испытания очень большого объема выборки однотипных изделий РЭС, что практически можно считать недопустимым. На реальной оперативной характеристике указываются уровни приемочного R0 и браковочного R1 показателей надежности и соответствующие этим уровням вероятности рисков поставщика α и заказчика β.

Как видно из рис. 7.4, α = 1 – L(R0), а β = L(R1). Изделия с уровнем надежности R ≥ R0 считаются удовлетворяющими техническим требованиям и принимаются. Изделия с уровнем R < R1 бракуются.

Числа R1, α и β определяют точки а, β реальной оперативной характеристики, что позволяет выбрать план контроля и объем выборки n при испытании. При этом объем выборки n является единственным ограничением, не позволяющим произвольно уменьшать риски а и β и тем самым сближать приемочный R0 и браковочный R1 уровни.