- •Содержание:

- •1.3. Цель и задачи изучения курса.

- •1.4. Связь курса с другими дисциплинами.

- •2.1. Размещение предприятий

- •1. Метод критической точки.

- •2. Метод взвешивания.

- •2.2. Специализация и диверсификация производства.

- •2.2.1. Три формы специализации.

- •2.2.2. Специализация цехов и участков предприятия.

- •2.3. Кооперирование производства.

- •2.4. Концентрация производства.

- •2.5. Комбинирование производства.

- •Характеристика различных форм организации производства

- •3.3. Предприятие как субъект рыночной экономики.

- •3.4. Бизнес-процессы и функции управления предприятием.

- •3.4.1. Бизнес-процессы.

- •3.4.2. Функции управления предприятием

- •3.5. Коммуникационная деятельность предприятия.

- •Основные виды рекламы

- •Ппредпр.

- •4.5. Пути сокращения длительности производственного цикла.

- •5.2. Типы производственных структур.

- •6.1 Типы производства.

- •6.2. Методы организации производства.

- •6.3. Организация автоматизированных производств.

- •6.4. Организация гибких производственных систем.

- •6.5. Особенности организации труда в гибких автоматизированных

- •7.1 Основные принципы, функции и методы управления.

- •7.4. Координация хода производства.

- •7.5. Учет результатов производственной деятельности предприятия.

- •8.1. Сущность системы подготовки производства новой техники.

- •8.3. Конструирование подготовки производства.

- •9.2. Обеспечение экономической и прогрессивной технической подготовки производства.

- •9.3. Сетевое планирование и управление производством.

- •10.2. Пути ускорения подготовки производства (пп).

- •11.2. Изменение качества и затрат на стадиях жизненного цикла изделия.

- •11.3. Органы и системы управления качеством.

- •11.5. Сертификация продукции.

- •12.1. Организация материально-технического обеспечения производства.

- •12.2. Организация сбыта продукции.

- •12.3. Организация складского хозяйства.

- •13.1. Задачи, структура, формы и методы ремонтного обслуживания.

- •13.2. Задачи, особенности и структура энергетического хозяйства предприятия

- •13.3.Значение, задачи и структура транспортного хозяйства.

- •13.4. Организация транспортного обслуживания

- •Список используемой литературы:

12.3. Организация складского хозяйства.

Преобладающая часть материально-технических ресурсов предприятия проходит через склады, которые занимают значительную долю как заводской территории, так и общей длительности производственного цикла. Эти обстоятельства делают складское хозяйство важнейшей частью любого предприятия.

Практически на любом промышленном предприятии часть территории отводится под прием, выгрузку, хранение, переработку, погрузку и отправку грузов. Для выполнения таких работ необходимы грузовые площадки и платформы с подъездными путями, специально оборудованные и оснащенные технологическими средствами пункты взвешивания, сортировки и т.д. Эти объекты инфраструктуры предприятия представляют собой склады.

Склад — это комплекс зданий, сооружений и устройств, предназначенный для приемки, размещения и хранения поступивших грузов (товаров), подготовки их к потреблению и отпуску потребителям.

Организация работы складов.

Работа складов организуется в соответствии с технологическими картами, в которых расписан технологический процесс грузо- переработки.

Приемка материалов. При приемке материалов проверяется как . их количество, так и качество. В приемке участвуют работники складов и специалисты, имеющие дело с принимаемыми ценностями.

Хранение материалов. За каждой группой товарно-материальных ценностей на складах закрепляется определенное место.

Учет материальных ценностей. Призван отражать их наличие и движение.

В настоящее время все большее распространение получают автоматизированные склады, в которых широко используются различные средства механизации и автоматизации складских операций: подвесные, ленточные и другие конвейеры, специальные штабелевочные краны.

12.4. Основными задачами инструментального хозяйства предприятия являются:

определение потребности в оснастке;

планирование обеспечения предприятия оснасткой.

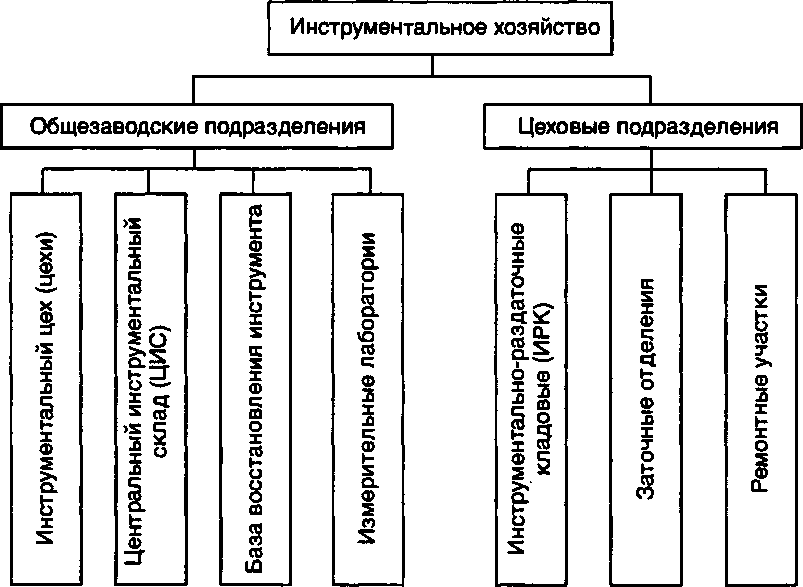

Структура инструментального хозяйства машиностроительного предприятия приведена на рис. 10.

Состав инструментального хозяйства зависит от размера предприятия, типа производства, особенностей производственной структуры, технологических процессов и оборудования. На крупных заводах может быть несколько инструментальных цехов с

Рис.

10. Структура инструментального хозяйства

предприятия

предметной специализацией, обслуживающих потребности литейных, кузнечных и механических цехов. На небольших заводах может быть один инструментальный цех или даже участок в одном из механических цехов. Заточные и ремонтные отделения создаются только в крупных цехах — потребителях инструмента, в остальных случаях они создаются в инструментальном цехе.

ТЕМА № 13. ОРГАНИЗАЦИЯ РЕМОНТНОГО, ЭНЕРГЕТИЧЕСКОГО И ТРАНСПОРТНОГО ХОЗЯЙСТВА.

13.1. Задачи, структура, формы и методы ремонтного обслуживания.

Современные предприятия оснащены дорогостоящим и разнообразным оборудованием, установками, роботизированными комплексами, транспортными средствами и другими видами основных фондов. В процессе работы из-за износа и разрушения отдельных деталей снижается их производительность, точность и другие параметры.

Для компенсации износа и поддержания основных фондов в нормальном, работоспособном состоянии требуется систематическое техническое и ремонтное обслуживание.

Техническим обслуживанием принято называть комплекс операций по поддержанию работоспособности или исправности оборудования при его производственном использовании, во время ожидания, хранения и транспортировки.

Ремонт — комплекс операций по восстановлению исправности, работоспособности или ресурса оборудования либо его составных частей благодаря замене или восстановлению изношенных деталей и регулировке механизмов.

Таким образом, главными задачами ремонтной службы предприятия следует считать: 1) сохранение оборудования в технически исправном состоянии, обеспечивающем его высокую производительность и качество работы; 2) сокращение времени на техническое обслуживание и ремонт оборудования; 3) снижение затрат на ремонт и техобслуживание. Для решения указанных задач на предприятиях создается ремонтная служба, состоящая из ремонтно- механического, ремонтно-строительного и электроремонтного цехов, смазочно-эмульсионного хозяйства, складов оборудования и запасных частей, а также цеховых ремонтных служб.

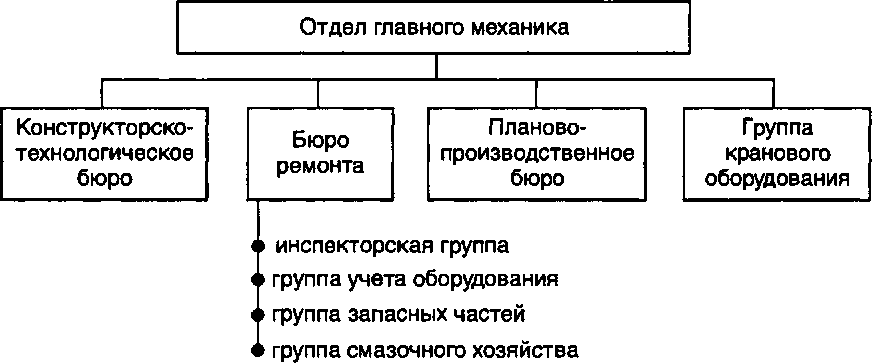

Конструкторскую и технологическую подготовку, материальное обеспечение, планирование и организацию работ по ремонтно- техническому обслуживанию и модернизации оборудования осуществляет в составе ремонтного хозяйства предприятия отдел главного механика, типичная структура которого представлена на рис. 11.

Рис.

11. Структура отдела главного

механика

Ремонтные работы желательно осуществлять без полной остановки производства. Это возможно при использовании агрегатного (узлового) или последовательно-агрегатного (последовательно- узлового) методов ремонта.

Периодические профилактические операции включают промывку оборудования, замену масла, проверку оборудования на точность работы и осмотр.

Планово-предупредительные ремонты (ППР).

Существует три основных вида ППР: послеосмотровые, периодические и стандартные (принудительные) ремонты.

Система послеосмотровых ремонтов заключается в том, что сама необходимость ремонта, его срок, вид, содержание ремонтных операций определяются по результатам осмотров оборудования.

Система периодических ремонтов характерна тем, что сроки и виды очередных ремонтов устанавливают, опираясь на знание сроков службы основных деталей и узлов, а конкретное содержание ремонтных операций — по данным осмотров, предшествующих ремонту.

Система стандартных (принудительных) ремонтов состоит в том, что срок, вид и конкретное содержание очередного ремонта жестко фиксируются на основе знания сроков службы всех частей оборудования.

Плановые ремонты в зависимости от содержания и трудоемкости подразделяются на текущие, средние и капитальные.

Текущий ремонт (малый) заключается в замене небольшого количества изношенных деталей и регулировании механизмов для обеспечения нормальной работы агрегата до очередного планового ремонта. Как правило, он проводится без простоя оборудования (в нерабочее время). В течение года текущему ремонту подвергается 90—100% технологического оборудования.

Средний ремонт заключается в смене или исправлении отдельных узлов или деталей оборудования. В течение года среднему ремонту подвергается около 20—25% установленного оборудования.

Капитальный ремонт имеет целью восстановление исправности оборудования. Как правило, производят ремонт всех базовых деталей и узлов, сборку, регулировку и испытание оборудования под нагрузкой.