- •Курсовой проект

- •Модернизация станка для подачи заготовок на отрезной станок

- •Техническое задание на курсовой проект

- •Реферат

- •Содержание

- •2. Технологический раздел 35

- •3. Спецчасть 41

- •3.1. Общие требования безопасности 41

- •Введение

- •Проектно-конструкторский раздел

- •Типы и принципы работы конвейеров

- •Анализ проблемы и постановка задачи проектирования

- •Анализ, патентный поиск, обзор, выбор и обоснование рационального технического решения

- •Патентный поиск

- •Патент №553168 «Рольганг для транспортировки грузов различной ширины»

- •Патент № 1306631 «Приводной рольганг»

- •Патент № 1382772 «Устройство для транспортировки изделий»

- •Обзор предлагаемой на рынке продукции

- •Продукция фирмы ЭкоДревПром

- •Выбор типа привода конвейера

- •Окончательный вывод о принятых конструктивных решениях

- •Расчет на прочность

- •Расчет привода конвейера

- •Исходные данные для расчета

- •Расчет параметров двигателя

- •Статистическая мощность

- •Внешний момент инерции и моменты двигателя

- •Выбор двигателя

- •Технологический раздел

- •Проектирование технологических процессов.

- •Технология изготовления оси

- •Спецчасть

- •Общие требования безопасности

- •Общие положения

- •Требования к конструкции

- •Требования к средствам защиты

- •Требования к размещению конвейеров в производственных здания, галереях, тоннелях и на эстакадах

- •Примечания

- •Контроль выполнения требований безопасности

- •Экономическая часть

- •Заключение

- •Приложение ж

- •Пояснения к условным обозначениям

- •Список использованной литературы

Расчет привода конвейера

Исходные данные для расчета

На конвейере происходит подача листового (2500х500х40 мм) и трубного (Ø 400 мм) проката. Конвейер имеет 5 стальных роликов Ø 110 мм и длиной 503 мм. Звездочки цепной передачи имеют 12 зубьев. Диаметр опорных цапф роликов d=40 мм. Одновременно на конвейере может находиться только одна плита, либо труба.

Макс. скорость –

Макс. допустимое ускорение –

Наружный диаметр роликов –

Внутренний диаметр роликов –

Диаметр звездочек –

Максимально допустимая масса –

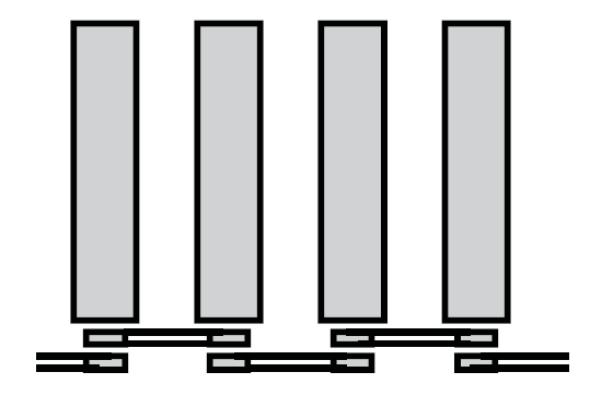

Рис. 27 Расположение цепей

Расчет параметров двигателя

Сила сопротивления качению: сила сопротивления рассчитывается также, как и для привода транспортного устройства.

(1)

(1)

Где,

![]() - сила сопротивления качению;

- сила сопротивления качению;

![]() -

коэффициент трения в подшипниках (для

подшипников качения

-

коэффициент трения в подшипниках (для

подшипников качения

![]() );

);

![]() - трение качения

(для пары сталь/сталь

- трение качения

(для пары сталь/сталь

![]() );

);

![]() - коэффициент

трения обода и реборды колеса (

- коэффициент

трения обода и реборды колеса (![]() ).

).

(2)

(2)

Статистическая мощность

КПД цепной передачи

![]() для каждого полностью охваченного

элемента. Как видно из расположения

цепи в нашем случае имеется 5 полностью

охваченных звездочек. Таким образом, с

учетом числа обхватов = 5 получаем КПД

цепной передачи:

для каждого полностью охваченного

элемента. Как видно из расположения

цепи в нашем случае имеется 5 полностью

охваченных звездочек. Таким образом, с

учетом числа обхватов = 5 получаем КПД

цепной передачи:

![]() (3)

(3)

При этом необходимая

статистическая мощность двигателя при

КПД редуктора

![]() :

:

![]() (4)

(4)

Внешний момент инерции и моменты двигателя

В данном случае внешний момент инерции состоит из моментов инерции плиты и роликов. В таких условиях моментом инерции цепей можно пренебречь.

Момент инерции плиты:

(5)

(5)

Объем ролика:

(6)

(6)

Масса ролика:

![]() (7)

(7)

Момент инерции ролика:

![]() (8)

(8)

Чтобы привести момент инерции ротора двигателя и внешний момент инерции к общей базе отсчета, последний необходимо пересчитать с учетом передаточного числа редуктора.

Внешний момент инерции:

(9)

(9)

Частота вращения выходного вала рассчитывается по скорости подачи плиты и диаметру роликов.

Частота вращения выходного вала:

![]() (10)

(10)

Таким образом, приведенный к валу двигателя момент инерции одного ролика:

![]() (11)

(11)

В этом случае внешний момент инерции:

![]() (12)

(12)

Динамический момент на входе редуктора, необходимый для разгона нагрузки (без учета массы ротора).

Динамический момент:

(13)

(13)

Динамическая мощность:

![]() (14)

(14)

Полная потребляемая мощность (без учета мощности на ускорение ротора двигателя, которая еще не определена) составляет:

![]() (15)

(15)

Выбор двигателя

На основе проделанных расчетов выбираем двигатель мощностью 0,18 кВт – АИС63 В4 (Рис. 28):

Рис. 28 Асинхронный двигатель АИС63 В4

Технологический раздел

Проектирование технологических процессов.

Для проектирования технологического процесса изготовления изделия необходимо иметь следующую информацию:

краткое описание, определяющее служебное назначение, изделия;

технические условия и нормы, определяющиеся ее служебным назначением;

рабочие чертежи изделия;

данные о количестве изделий, намеченных к выпуску по неизменным чертежам;

условия, в которых предполагается организовать и осуществить подготовку, изготовление и выпуск изделия (действующий завод или вновь создаваемое производство, цех, участок);

местонахождение завода, цеха с целью выяснения возможности кооперирования с другими заводами, цехами или участками;

плановые сроки подготовки, освоения нового вида изделия и организации его выпуска.

Задачей каждого технологического процесса является наиболее экономичное изготовление изделия, отвечающего служебному назначению.

В соответствии с этим технологический процесс рекомендуется разрабатывать (проектировать) в следующей последовательности:

Ознакомление и изучение служебного назначения изделия.

Изучение и критический анализ условий и норм точности, производительности и т.п., определяющих служебное назначение изделия.

Ознакомление с количеством выпуска в единицу времени по неизменным чертежам, необходимое для выбора наиболее экономичного варианта технологического процесса; степени механизации и автоматизации.

изучение рабочих чертежей изделия и критический анализ возможности выполнения изделием служебного назначения, намечаемых конструктором методов получения точности; выявление и исправление ошибок.

Изучение следует начинать с нахождения исполнительных поверхностей изделия и уточнения их взаимосвязи. Поиск связей удобно начинать с размерных цепей, при помощи которых определяется расстояние между исполнительными поверхностями изделия, а затем находят размерные цепи, определяющие относительные повороты исполнительных поверхностей. Имея схемы размерных цепей, производят проверку наличия в рабочих чертежах необходимых размеров, допусков на размеры и точность относительных поворотов поверхностей деталей. При отсутствии этих величин в рабочие чертежи вносятся необходимые поправки.

Используя схемы размерных цепей, выявляют методы достижения требуемой точности, намеченной конструкции изделия, и проводят критический анализ с целью выявления наиболее экономичного процесса изготовления изделий при намечаемых количествах выпуска.

Разработка последовательности общей сборки изделия и выявление требований технологии общей сборки к конструкции изделия, сборочным единицам и деталям.

Анализ служебного назначения сборочной единицы и разработка последовательности сборки, регулировка и испытания, выявление требований технологии сборки к деталям.

Изучение служебного назначения деталей, критический анализ технических условий и требований к технологии сборки, выявление требований к конструкции деталей.

Выбор наиболее экономического метода получения заготовки с учетом требований служебного назначения и намечаемого выпуска в единицу времени по неизменным чертежам.

Разработка наиболее экономичного технологического процесса изготовления деталей, внесение коррективов в технологию сборки или в конструкцию (если есть такая необходимость).

Проектирование или выбор приспособлений или другой технологической оснастки, инструмента.