- •Основные определения вакуумной техники

- •Вакуумные насосы

- •Вакуумметры

- •Течеискатели

- •§ 2. Дуговые вакуумные печи Общие сведения

- •Энергетика дугового разряда в двп

- •Баланс мощности катода

- •Баланс мощности столба дуги

- •Баланс мощности анода

- •Теплообмен в рабочем пространстве двп

- •Особенности механического оборудования

- •Особенности электрооборудования

- •Энергетический баланс и технико-экономические показатели работы

- •§ 3. Индукционные вакуумные печи Общие сведения

- •Особенности механического оборудования

- •Установки для плавки чистых металлов Установки для плавки во взвешенном состоянии

- •Установки для электромагнитного обжатия жидкого металла

- •Технико-экономические показатели работы

- •§ 4. Установки электронного нагрева Общие сведения

- •Физические процессы при электронном нагреве

- •Формирование электронного пучка

- •Особенности механического и электрического оборудования Механическое оборудование

- •Электрическое оборудование

- •Техника безопасности при эксплуатации установок

- •Энергетический баланс и технико-экономические показатели работы

- •Технико-экономические показатели переплавных уэн разной мощности (по данным и.Н. Иванова)

- •Типы и конструкция плазматронов

- •Плазменно-дуговые печи

- •Параметры плазменной дуги (по данным л. Н. Кузнецова)

- •Технико-экономические показатели работы

- •Технико-экономические показатели пдп с огнеупорной футеровкой разной вместимости (по данным внииэто)

- •§ 2. Лазерные установки Общие сведения

- •Типы лазеров

- •Технико-экономические показатели работы

- •Технико-экономические показатели лазеров с разными активными элементами

- •§ 3. Оптические печи Общие сведения

- •Классификация и особенности конструкции оптических печей

- •Рекомендательный библиографический список

Особенности механического оборудования

ДВП с расходуемым электродом для переплава стали (см. рис. 98) имеют несколько разновидностей:

1. ДВП с отъемным поддоном и стационарно закрепленным кристаллизатором. Загрузку расходуемого электрода и разгрузку выплавленного слитка производят снизу кристаллизатора (нижняя загрузка), опуская поддон и выкатывая его из-под печи специальным механизмом.

Недостатками такой конструкции являются: необходимость чистки кристаллизатора непосредственно на печи, трудности установки и центрирования расходуемого электрода, увеличение высоты печи.

2. ДВП с отъемным кристаллизатором (отъезжающим или поворотным). Загрузку расходуемого электрода и разгрузку выплавленного слитка производят сверху кристаллизатора (верхняя загрузка), выкатывая или отворачивая кристаллизатор из-под печи. При такой схеме используют два кристаллизатора (один находится в работе, второй готовят к плавке), сокращая длительность межплавочного простоя.

Недостаток ДВП такой конструкции – сложный подвод охлаждающей воды к кристаллизатору.

3. ДВП с двумя стационарными кристаллизаторами и подвижной рабочей камерой, которую перемещают поворотным механизмом или транспортными средствами цеха. Это обеспечивает удобство при установке расходуемого электрода и очистке кристаллизатора. Кроме того, несколько сокращается высота печи и более удобен подвод коммуникаций к кристаллизатору.

Недостатки: сложное подсоединение откачной системы, трудности токоподвода (большие токи и, следовательно, большие сечения проводников) и создания оптической системы дистанционного наблюдения за процессом плавки.

Рассмотрим назначение и особенности устройства наиболее важных узлов ДВП.

Кристаллизатор в соответствии со своим назначением (см. рис. 98) является основным технологическим элементом ДВП, как и в печах ЭШП (см. гл. IV, § 3). Однако в ДВП кристаллизатор испытывает более интенсивную тепловую нагрузку, особенно при возможном перебросе дуги на стенку, что усиливает потенциальную взрывоопасность ДВП и определяет требования к системе охлаждения кристаллизатора.

В сталеплавильных ДВП типа ДСВ применяют глухие кристаллизаторы-изложницы. Кристаллизатор состоит из внутреннего кокиля, формирующего слиток, наружного стального немагнитного кожуха (рубашка), образующего вокруг кокиля полость для протока воды и имеющего напорные и сливные коллекторы и патрубки. Кокили кристаллизаторов всех типоразмеров для данной ДВП имеют на верхнем торце одинаковые массивные фланцы для крепления их к нижнему фланцу рабочей камеры; при этом специальные рычажные механизмы с гидроприводом обеспечивают надежное вакуумное уплотнение и достаточно малое контактное сопротивление электрическому току (при верхнем токоподводе к кристаллизатору).

Геометрические

размеры кристаллизатора определяют с

учетом линейной усадки слитка. Определяющий

размер – диаметр кристаллизатора Dкл

является важным геометрическим

параметром ДВП, который указывают в

технической характеристике, а максимальное

значение Dкл

входит в обозначение типа ДВП. Диаметр

Dкл определяют

по размерному ряду R20

(ГОСТ 8032–56), представляющему собой

геометрическую прогрессию со знаменателем

![]() .

.

Соленоид, применяемый для создания аксиального (продольного) магнитного поля с целью стабилизации дуги и повышения безопасности эксплуатации ДВП, представляет собой многовитковую и многослойную катушку, намотанную из изолированного медного провода по всей длине немагнитного кожуха кристаллизатора. В верхней и нижней частях катушки накладывают дополнительные витки, чтобы компенсировать ослабление магнитного поля у торцов соленоида. Соленоиды питают от полупроводниковых выпрямителей постоянным током или от тиристорных блоков питания знакопеременным током с частотой переключения полярности от 0,01 до 30 Гц при напряженности магнитного поля до 25 кА/м.

Поддон закрывает низ кристаллизатора, входя внутрь или примыкая к торцу кокиля. Основой конструкции является массивный медный или бронзовый диск толщиной 60...80 мм со стальной рубашкой водяного охлаждения. Охлаждение поддона рассчитывают на температуру его внутренней поверхности, равную температуре плавления материала поддона. В начале плавки поддон воспринимает до 50 % мощности дугового разряда.

Для увеличения выхода годного металла в результате снижения обрези нижней части слитка Л.Н. Белянчиков предложил применять фигурный поддон, имитирующий форму жидкой ванны.

Система охлаждения кристаллизатора-изложницы отводит практически всю мощность дуги, что учитывают при определении объемного расхода воды QV. Охлаждение кристаллизатора закрытого типа в конвективном режиме возможно при скоростях воды порядка 1 м/с, которых достигают установкой между кокилем и рубашкой кристаллизатора специального направляющего вкладыша, создающего радиальный зазор 5...10 мм. Во избежание выпадения солей карбонатной жесткости и образования нежелательного теплоизоляционного слоя накипи на наружной поверхности кокиля температура охлаждающей воды на сливе не должна превышать 320 K. При охлаждении в режиме пузырькового кипения необходимо применять специально подготовленную, умягченную воду.

В системе охлаждения поддона создают скорость воды 2...3 м/с за счет установки в полости «рубашки» направляющего вкладыша в форме двухзаходной спирали.

В период подготовки к плавке, когда печь открыта, в систему охлаждения подают нагретую воду с температурой до 335 К, чтобы исключить конденсацию влаги воздуха на водоохлаждаемых поверхностях и облегчить дегазацию стенки кристаллизатора. Система подогрева, как правило, замкнутая, имеет собственный фильтр, насос и нагреватель.

При эксплуатации ДВП необходимо применять меры по обеспечению взрывобезопасной работы.

Во всех случаях разрушение водоохлаждаемых деталей ДВП (кристаллизатора, поддона, токоведущего штока электрододержателя) происходит из-за несоответствия между возникающими тепловыми нагрузками и возможностью их снятия системой водоохлаждения. Самые большие тепловые нагрузки возникают в кокиле кристаллизатора при переходе на него анодного пятна дугового разряда. При этом происходит либо частичное разрушение, либо полное проплавление с попаданием воды в рабочее пространство ДВП. При переплаве таких химически активных металлов, как титан, происходит взаимодействие воды с расплавленным металлом. Выделяющийся вследствие термической диссоциации кислород полностью поглощается таким металлом, а внутренний объем печи заполняется водородом и парами воды, которые затем конденсируются в верхней, более холодной, части ДВП. В случае попадания воздуха внутри ДВП образуется взрывоопасная водородо-воздушная смесь. Если по какой-либо причине эта смесь воспламенится, то при достаточном содержании в ней водорода горение переходит в детонацию. Передача горения происходит при помощи ударной волны, движущейся с большой скоростью (до нескольких сотен метров в секунду), а давление на фронте волны достигает нескольких сотен мегапаскалей. При отражении волны детонации от днища и крышки развиваются большие давления, приводящие к разрушению корпуса ДВП вверху или внизу.

Для защиты от взрыва применяют так называемые взрывные предохранительные клапаны, расположенные в рабочей (вакуумной) камере или на вакуумном трубопроводе. Клапан представляет собой большое отверстие с фланцем, герметично закрываемое диском из стального листа, который прижимается снаружи пружинами, отрегулированными на определенное избыточное давление.

Принципиально возможно создание системы охлаждения кристаллизатора ДВП с применением в качестве теплоносителя вместо воды сжиженного гелия или жидких легкоплавких металлов (например, сплав натрия и калия), что снижает взрывоопасность печи в случае прожога стенки кристаллизатора.

В ДВП применяют два способа крепления расходуемого электрода к токоведущему штоку: приварка к огарку, закрепленному на хвостовике штока, и механическое крепление (захват) муфтой (с цанговым или клиновым зажимом) или кулачковым зажимом.

Электрододержатель в виде «огарка» длиной 50...150 мм, применяемый на малых ДВП, аналогичен несплавляемой «головке», применяемой на печах ЭШП (см. гл. IV, § 3). Приварку обычно производят в ДВП под вакуумом, зажигая дугу между «огарком», закрепленным на штоке с помощью резьбы, и верхним торцом расходуемого электрода, установленного на поддоне и отцентрированного относительно кристаллизатора. После наведения на торце электрода жидкой ванны «огарок» опускают и прижимают к электроду (с помощью механизма передвижения токоведущего штока) с одновременным отключением источника питания. Такой способ обеспечивает хороший и надежный контакт электрода со штоком без специальных электрододержателей, но снижает производительность ДВП из-за дополнительных затрат времени на откачку, приварку, разгерметизацию печи и уборку центрирующего приспособления.

Для применения на крупных ДВП крепления по способу «зажим» верхнюю часть (головку) каждого расходуемого электрода необходимо обрабатывать на токарном станке, чтобы выточить крепежное устройство типа «грибок». Расход электродного металла в этом случае в 2–2,5 раза выше, чем при приварке электрода.

Токоведущий шток состоит из нескольких коаксиально расположенных труб, образующих полости для циркуляции охлаждающей воды. Особенно интенсивно следует охлаждать нижнюю часть штока, которая нагревается в результате теплогенерации на контактном (переходном) сопротивлении и из-за теплового излучения от жидкого металла.

Одна из труб – токопроводящая, изготовлена из меди и гибким кабелем присоединена к отрицательному полюсу источника питания. Стальные трубы воспринимают механическую нагрузку от веса расходуемого электрода.

На нижнем конце имеется хвостовик, предназначенный для крепления огарка или расходуемого электрода по способу «захват».

В верхней части шток может иметь ходовую гайку (на малых ДВП) или цепную подвеску (на крупных ДВП).

Проходное уплотнение, обеспечивающее герметизацию рабочей камеры в месте установки подвижного штока (см. рис. 98, а, позиция 6), подвергается динамическим боковым нагрузкам и выполняет роль электрической изоляции, если токопроводящая труба расположена снаружи, а положительный полюс источника питания подводят к металлоконструкции рабочей камеры в случае верхнего токоподвода к кристаллизатору. Для большей надежности проходное уплотнение выполняют из двух секций с промежуточной откачкой дополнительным механическим вакуумным насосом, внутри рабочей камеры устанавливают кольцевые очистители от брызг металла, а поверхность штока хромируют и полируют.

Механизм передвижения токоведущего штока, а следовательно, и расходуемого электрода обеспечивает как рабочие скорости, соответствующие линейной скорости ВДП порядка 1...10 мм/мин согласно (135), так и монтажные скорости порядка 2...4 м/мин для быстрой ликвидации КЗ и режима «боковая дуга» и для ускорения вспомогательных операций по установке расходуемого электрода. На ДВП применяют двухдвигательные приводы с дифференциальными редукторами, а также однодвигательные с тиристорным управлением аналогично печам ЭШП (см. гл. IV, § 3).

Конструкции механизма передвижения могут быть:

а) с двумя ходовыми винтами, передвигающими траверсу, в центре которой через изоляционный узел укреплен шток. Такой механизм требует высокой точности изготовления и сборки;

б) с одним ходовым винтом, ввинчивающимся в ходовую гайку штока;

в) с гидроцилиндром, плунжер которого жестко закреплен к верхней траверсе опорного каркаса ДВП, а подвижным цилиндром служит токоведущий шток, несущий расходуемый электрод. Такая конструкция по габаритам сравнима с винтовыми механизмами, а из-за отсутствия люфтов и практической безынерционности передачи усилия является хорошим исполнительным механизмом передвижения расходуемого электрода для АРЭР;

г) с лебедками и цепной подвеской штока, которые применяют на крупных ДВП (когда вес штока с огарком достаточен для преодоления трения штока в проходном вакуумном уплотнении рабочей камеры).

Рабочая камера является центральной частью конструкции ДВП и представляет собой водоохлаждаемую сварную конструкцию цилиндрической формы. Цилиндрическая форма является наиболее совершенной для повышения прочности, легче механически обрабатывается при изготовлении и очищается от осаждающихся и конденсирующихся на ней паров и брызг переплавляемого металла при эксплуатации. Охлаждение необходимо для защиты вакуумных уплотнений (резиновых прокладок) и для предотвращения коробления и поводок рабочей камеры в результате нагрева. Для этого на внешней поверхности рабочей камеры ДВП выполнены водоохлаждаемые полости-рубашки. К вертикальным полостям воду подводят снизу, а отводят из верхней точки. Обычно систему охлаждения рабочей камеры рассчитывают на отвод 15...25 % мощности ДВП.

Размеры рабочей камеры определяются в первую очередь диаметром патрубка, необходимого для присоединения откачной системы максимальной производительности. Меньшие откачные системы присоединяют через соответствующие промежуточные фланцы.

В верхней части рабочей камеры имеются подсветы и не менее двух смотровых окон («гляделок»), позволяющих как можно лучше просматривать зону горения дуги и наплавление слитка по всей высоте глухого кристаллизатора-изложницы. Во время работы ДВП стекла довольно быстро загрязняются парами переплавляемого металла, поэтому необходимо снабжать окна системой сменных стекол и менять их без нарушения вакуума. Для дистанционного наблюдения за процессом к смотровым окнам пристраивают оптические устройства типа перископов или специальные оптические устройства, проецирующие изображение рабочей зоны на экран, устанавливаемый в помещении пульта управления. При этом на экране или в окуляр оптических устройств зона дуги видна в натуральном цвете со всеми подробностями (в этом смысле применение промышленного черно-белого телевидения нерационально).

Рабочая камера должна быть снабжена люками для осмотра и очистки печи и для контроля крепления расходуемого электрода к токоведущему штоку. На камере или патрубке предусмотрены предохранительные «взрывные» клапаны.

Нижний фланец рабочей камеры рассчитан на присоединение максимального (в пределах габаритных размеров ДВП) по диаметру кристаллизатора. Остальные кристаллизаторы данного габарита печи либо снабжены фланцем с большими полями, либо их присоединяют к рабочей камере через промежуточный фланец.

Откачная система должна поддерживать в разрядном промежутке заданное остаточное давление: 1...7 Па при переплаве стали и менее 1 Па при переплаве жаропрочных никелевых сплавов (для испарения вредных микропримесей). Поэтому на ДВП типа ДСВ устанавливают систему откачки, обеспечивающую в рабочей камере давление порядка 0,1 Па. Газосодержание Vy в стали составляет 5...20 м3·Па/кг. Газовыделение, определяющее необходимую максимальную производительность вакуумных насосов, складывается из газовыделения из переплавляемого с массовой скоростью Qm металла, газоотделения с внутренних стенок кристаллизатора и рабочей камеры, а также внешнего натекания, которое на ДВП типа ДСВ должно быть не более 6,6∙10–3 м3∙Па/с. Поскольку два последних источника газовыделения в сумме не превышают 10 % от газовыделения из металла, интенсивность газовыделения

Q ≈ 1,5VyQm, (221)

где 1,5 – коэффициент, учитывающий натекание и газоотделение со стенок, а также неравномерность газовыделения в процессе переплава.

Откачная система (рис. 101) состоит из комплекта вакуумных, механических и паромасляных насосов. Для создания предварительного разрежения применяют форвакуумные насосы типа НВЗ (механические ротационные масляные золотниковые). Для создания рабочего давления соединяют последовательно бустерный струйный паромасляный насос типа НВБМ или БН, двухроторный насос типа 2ДВН и соответствующий форвакуумный насос.

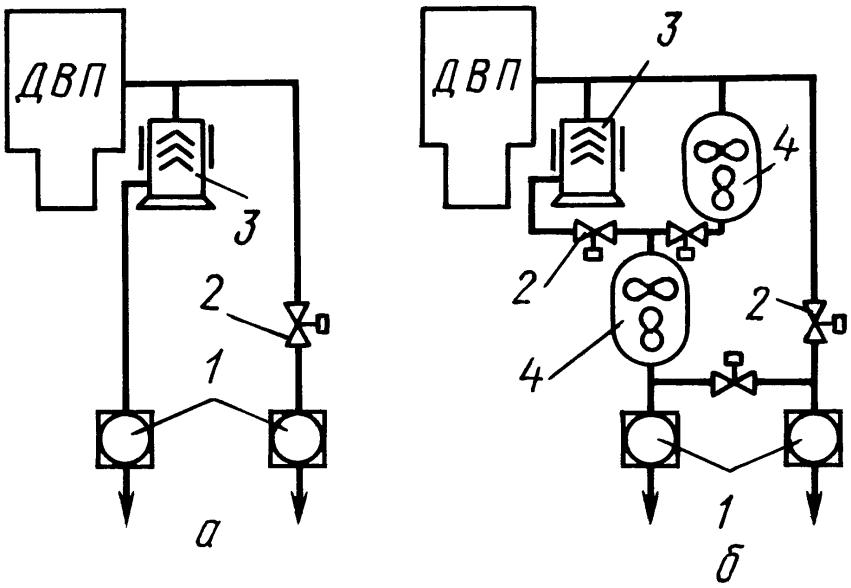

Рис. 101. Схемы откачных систем отечественных ДВП для ВДП слитков массой 6 т (а) и 16 т (б): 1 – насос НВЗ; 2 – насос 2ДВН-5000; 3 – насос БН-15000; 4 – вакуумные клапаны

Вакуум-проводы, соединяющие систему с рабочей камерой ДВП, имеют необходимую вакуумную арматуру: клапаны с ручным (тип ВРП) или электромеханическим приводом (тип ВЭП), затворы, фильтры, сепараторы-ловушки, фланцевые соединения, сильфонные компенсаторы и т.д.

Для измерения давления применяют тепловой термоэлектрический манометр типа ПМТ, входящий в комплект ионизационного-термопарного вакуумметра типа ВИТ.

Специальное оборудование для проведения переплава в атмосфере инертного (см. § 1) или активного газа при автоматическом поддержании заданного давления.

Механизм подъема предназначен для подъема и опускания кристаллизатора с поддоном на самоцентрирующем подъемном столе и размещен в колодце фундамента ДВП на оси рабочей камеры. Диаметр цилиндра 560 мм.

Механизм прижима в виде четырех горизонтальных рычагов первого рода и четырех гидроцилиндров диаметром 250 мм предназначен для крепления кристаллизатора к нижнему фланцу рабочей камеры и прижатия с усилием до 2 МН для обеспечения надежного электрического контакта и вакуумного уплотнения. Ход поршня цилиндра при соотношении плечей рычага 1: 3,25 достигает 500 мм.

Механизм отката в виде цилиндра двустороннего действия передвигает кристаллизатор с поддоном на специальной тележке по направляющим рельсам горизонтально; при этом предусмотрено совместное охлаждение кристаллизатора с поддоном от коллекторов, установленных на тележке, к которым воду подводят и отводят с помощью телескопической системы труб.

Механизм подъема разгрузочного стола, устанавливаемого при нижней загрузке ДВП в приямке фундамента и предназначенного для разгрузки наплавленного слитка, сборки кристаллизатора и загрузки расходуемого электрода, представляет собой гидроцилиндр одностороннего действия (диаметр 560 мм, ход 500 мм), плунжер которого снабжен траверсой для опорной конструкции стола.

Гидроцилиндры работают под давлением индустриального масла порядка 3,5 МПа от маслонапорной установки производительностью 0,1 м3/мин.