- •Основные определения вакуумной техники

- •Вакуумные насосы

- •Вакуумметры

- •Течеискатели

- •§ 2. Дуговые вакуумные печи Общие сведения

- •Энергетика дугового разряда в двп

- •Баланс мощности катода

- •Баланс мощности столба дуги

- •Баланс мощности анода

- •Теплообмен в рабочем пространстве двп

- •Особенности механического оборудования

- •Особенности электрооборудования

- •Энергетический баланс и технико-экономические показатели работы

- •§ 3. Индукционные вакуумные печи Общие сведения

- •Особенности механического оборудования

- •Установки для плавки чистых металлов Установки для плавки во взвешенном состоянии

- •Установки для электромагнитного обжатия жидкого металла

- •Технико-экономические показатели работы

- •§ 4. Установки электронного нагрева Общие сведения

- •Физические процессы при электронном нагреве

- •Формирование электронного пучка

- •Особенности механического и электрического оборудования Механическое оборудование

- •Электрическое оборудование

- •Техника безопасности при эксплуатации установок

- •Энергетический баланс и технико-экономические показатели работы

- •Технико-экономические показатели переплавных уэн разной мощности (по данным и.Н. Иванова)

- •Типы и конструкция плазматронов

- •Плазменно-дуговые печи

- •Параметры плазменной дуги (по данным л. Н. Кузнецова)

- •Технико-экономические показатели работы

- •Технико-экономические показатели пдп с огнеупорной футеровкой разной вместимости (по данным внииэто)

- •§ 2. Лазерные установки Общие сведения

- •Типы лазеров

- •Технико-экономические показатели работы

- •Технико-экономические показатели лазеров с разными активными элементами

- •§ 3. Оптические печи Общие сведения

- •Классификация и особенности конструкции оптических печей

- •Рекомендательный библиографический список

Типы и конструкция плазматронов

Плазматрон – устройство для преобразования электрической энергии источника питания в тепловую энергию струи (потока) плазмы, т.е. плазменный генератор. В зависимости от способа преобразования электрической энергии в тепловую различают плазматроны: дуговые, индукционные (высокочастотные) и электронные (сверхвысокочастотные).

Наибольшее распространение получили дуговые плазматроны, в которых возможно достижение температуры плазмы порядка 104 К сжатием столба дуги стенками канала (гидродинамическое сжатие), газовым потоком (аэродинамическое сжатие) или внешним магнитным полем (электромагнитное сжатие).

При сжатии дуги потоком газа (обычно это поток плазмообразующего газа, подаваемого в разрядную камеру плазматрона под некоторые избыточным давлением) часть газа, проходя через столб дуги, нагревается, ионизируется и выходит из канала (сопла) разрядной камеры в виде плазменной струи, а наружный слой газа сжимает дугу своим давлением в канале (аэродинамические воздействия), а также усиленно охлаждает периферию столба дуги, также вызывая его сужение (термический сжимающий эффект). В то же время этот наружный слой газового потока, соприкасаясь с водоохлаждаемыми стенками сопла, образует электрическую и тепловую изоляцию между потоком плазмы и соплом. Поскольку сопло сжимает (дросселирует) плазменную струю, которая на выходе несколько расширяется, под действием собственного магнитного поля дуги (сжимающий эффект) возникает осевой градиент давления и возрастает скорость истечения струи до значений скорости звука (свыше 300 м/с).

Движение газа в разрядной камере плазматрона может быть аксиальным и тангенциальным (вихревым). При движении вдоль оси плазматрона холодный плазмообразующий газ проходит вдоль стержневого электрода, охлаждая его, омывает столб дуги, нагреваясь и превращаясь в плазменную струю, которая выходит наружу через отверстие второго электрода. При правильном выборе формы канала сохраняется ламинарный характер движения газа в плазменной струе. Столб дуги в таких условиях оказывается стабилизированным вдоль продольной оси плазматрона. При тангенциальной подаче (относительно оси плазматрона) плазмообразующий газ омывает столб дуги, двигаясь по спирали и создавая вихревое отжатие плазменной струи от стенок канала, формирующего плазменную струю. Турбулентный характер течения газового потока интенсифицирует теплообмен между дуговым разрядом и плазмообразующим газом, вследствие чего возрастает КПД процесса образования плазменной струи. Вихревое течение плазмообразующего газа вызывает непрерывное перемещение опорного пятна дуги по поверхности электрода, создавая более благоприятные условия для его службы и позволяя увеличить мощность плазматрона.

Воздействие внешнего магнитного поля может быть двух типов:

1) воздействие продольного магнитного поля, которое вызывает стабилизацию и сжатие плазменной струи;

2) воздействие поперечного магнитного поля, которое вызывает тангенциальное перемещение (вращение) плазменной дуги. При этом может быть частичное перемещение дуги, при котором одно из опорных пятен дуги (например, катодное пятно) остается неподвижным, или полное перемещение дуги по окружности, при котором движутся оба опорных пятна дуги.

Вращение дуги постоянного тока в поперечном магнитном поле широко используют для увеличения срока службы канала (анода), повышения напряжения дуги, улучшения условий теплопередачи к нагреваемому газу и повышения допустимой плотности тока.

Хорошая управляемость и устойчивость дуги в поперечном магнитном поле придает ей новые технологические свойства. Например, во многих случаях при плавке плазменная струя является слишком сосредоточенным источником тепла, когда в анодном пятне относительно малого размера металл перегревается, а остальной металл нагревается до температуры плавления и плавится лишь вследствие теплопередачи от анодного пятна. Применение поперечного магнитного поля обеспечивает развертку (прямоугольную или круговую) плазменной струи и тем самым позволяет получить источник тепла практически любой концентрации энергии и любых необходимых размеров.

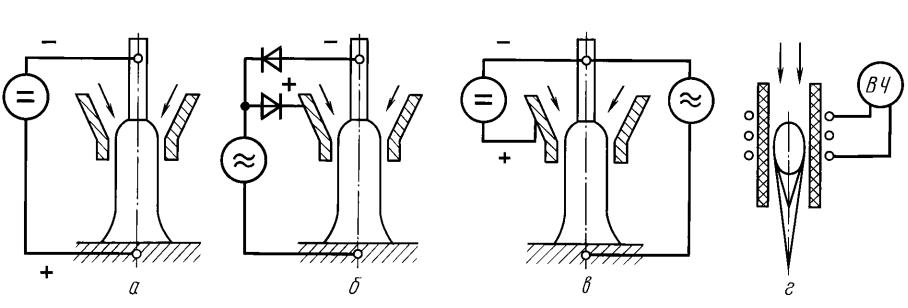

Большинство металлургических плазматронов работает на постоянном токе прямой полярности (рис. 119, а) вследствие физической особенности дуги, заключающейся в том, что на аноде дуги выделяется большее количество тепла, чем на катоде. Тепловая мощность, выделяемая на катоде плазматрона, в отличие от расходуемого электрода ДВП является не только бесполезной, но и вредной. Предельно допустимая токовая нагрузка на вольфрамовый электрод при переменном токе примерно в два раза, а на обратной полярности постоянного тока в десять раз ниже, чем на прямой полярности.

Рис. 119. Классификация плазматронов по роду тока: а – постоянный; б – переменный; в – комбинированный; г – высокочастотный

Столб интенсивно сжатой дуги должен быть жестко стабилизирован по оси плазматрона. При смене полярности электрода эта стабилизация нарушается, поэтому дугу переменного тока сжать труднее, чем дугу постоянного тока.

Важным преимуществом плазматрона постоянного тока перед плазматронами переменного тока является большая стабильность горения дуги. Прохождение тока через нуль может вызвать погасание дуги, поэтому обычно напряжение холостого хода Ux.х источника питания переменным током не менее чем вдвое превышает рабочее напряжение дуги Uд. При питании плазматронов постоянным током можно достичь отношения Uд/Uх.х = 0,8...0,9. Следовательно, при одинаковой мощности дуги установленная мощность источника постоянного тока меньше, чем мощность источника переменного тока. Кроме того, источник постоянного тока обеспечивает равномерную загрузку трехфазной сети.

Существовавшая раньше проблема выпрямления постоянного тока в настоящее время решается созданием мощных полупроводниковых агрегатов, предназначенных для питания печей типа ТПВ. Первоначальные затраты и расходы на эксплуатацию плазменных установок переменного и постоянного тока приблизительно равны. Поэтому с учетом перечисленных выше преимуществ для большинства процессов обработки материалов целесообразно применять плазматроны постоянного тока.

Плазматроны переменного тока (рис. 119, б) применяют в ряде случаев в силу технологических требований процесса. При плазменной плавке, когда несколько мощных плазматронов постоянного тока на общую ванну-анод работают параллельно, возникает трудноустранимое магнитное взаимодействие между дугами. Поэтому в этих условиях могут быть использованы плазматроны переменного тока. В этом случае целесообразно использовать плазматроны в количестве, кратном трем, что обеспечивает равномерную загрузку трехфазной сети.

В однофазном плазматроне переменного тока целесообразна вентильная коммутация тока таким образом, чтобы вольфрамовый электрод функционировал только как катод (в полупериод прямой полярности), а сопло – как анод (в полупериод обратной полярности). При такой схеме обеспечивается большая стойкость вольфрамового электрода. Однако с увеличением тока ухудшаются условия работы сопла, а при работе на токах ниже определенного предела (150 А) нарушается стабильность горения дуга.

В целях повышения стабильности горения дуги переменного тока некоторые плазматроны выполняют комбинированными. В этом случае основную дугу переменного тока прямого действия стимулируют вспомогательной маломощной дугой постоянного тока, горящей между электродом и соплом (рис. 119, в).

Принцип работы ВЧ-плазматрона (рис. 119, г) основан на поглощении в плазме энергии переменного электромагнитного поля частотой до 40 МГц. В полость индуктора помещают трубу из термостойкого неэлектропроводного материала, например, кварца. В трубу подают плазмообразующий газ и кратковременно вводят металлический или графитовый стержень, который раскаляется под действием поля индуктора и вызывает нагрев и первоначальную ионизацию окружающего газа. Когда электропроводность газа возрастает до определенной величины, начинается интенсивный его нагрев и ионизация вихревыми (круговыми) токами, создаваемыми полем индуктора. После развития самостоятельного кольцевого разряда стержень удаляют из полости трубки. Продуваемый через трубу газ, проходя через кольцевой разряд, нагревается и истекает в виде плазменной струи, температура которой достигает (1,5...2)104 К, а скорость истечения в десятки раз меньше, чем скорость истечения плазменной струи дуговых плазматронов.

Рассмотрим механизм горения дуги в дуговых плазматронах. Возможны две схемы горения:

1) дуга горит между электродами, один из которых имеет отверстие, через которое истекает плазменная струя. Это так называемые дуговые плазматроны косвенного действия, которые представляют собой автономные источники тепла;

2) дуга горит между внутренним электродом плазматрона и нагреваемым (обязательно электропроводным) объектом (см. рис. 119, а). Это так называемые дуговые плазматроны прямого действия. В отличие от плазматронов с дугой косвенного действия плазменная струя, истекающая из плазматрона с дугой прямого действия, совмещена со столбом дуги и поэтому имеет более высокую температуру и тепловую мощность. Такая схема предпочтительна для процессов, требующих нагрева металлов до высоких температур и, в частности, для выплавки или переплава высококачественных сталей и сплавов в ПДП.

Ресурс работы дугового плазматрона определяется главным образом сроком службы катода. Для улучшения эмиссионных характеристик применяют вольфрам, легированный иттрием, лантаном или другими элементами. Износ катода (из-за плавления и испарения материала) зависит от его тепловой работы с учетом электрофизических процессов в катодном пятне и в прикатодной области, теплогенерации в катоде по закону Джоуля – Ленца и теплопередачи на граничных поверхностях. Плотность тока в катодном пятне на вольфрамовом катоде достигает 10...100 кА/см2. В процессе работы с активной поверхности катода происходит испарение легирующих добавок, в результате чего увеличивается работа выхода электронов, а необходимая плотность тока эмиссии обеспечивается при более высокой температуре катодного пятна. После достижения температуры плавления и образования жидкой фазы на поверхности торца процесс разрушения протекает необратимо и катод необходимо менять. Скорость износа вольфрамовых катодов при работе с аргоном, азотом и водородом составляет 1...100 нг/Кл.

В дуговых плазматронах на силу тока 5...6 кА применяют стержневые катоды со сферическим рабочим торцом для фиксации положения катодного пятна на оси катода. Диаметр стержневого катода Dк определяют из расчета допустимой плотности тока до 2,5 кА/см2. В плазматронах на силу тока 10...12 кА применяют одноканальные или многоканальные полые катоды. Пропуская через продольные каналы диаметром 4...6 мм 5...15 % общего расхода плазмообразующего газа, создают дополнительный конвективный теплоотвод и повышают ресурс работы полого катода при увеличении силы тока плазматрона.

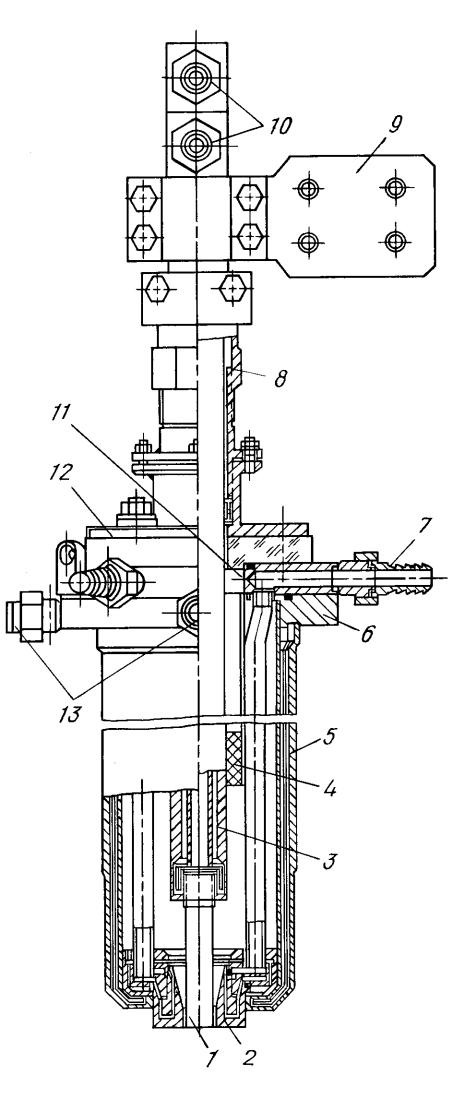

Катод закрепляют с помощью резьбового или цангового соединения в медном водоохлаждаемом электродо(катодо)держателе (рис. 120). В систему охлаждения вода поступает по внутренней трубе диаметром 10...14 мм под давлением не ниже 0,2 МПа и отводится по кольцевому зазору шириной 1,5...3 мм между внутренней и наружной коаксиальными трубами. В случае полого катода по внутренней трубе подают плазмообразующий газ.

а

Рис. 120. Схема катодного узла (а) и металлургического плазматро-на (б) конструкции ВНИИЭТО: 1 – стержневой катод; 2 – водоохлаждаемое сопло; 3 – катододержатель; 4 – электрическая изоляция; 5 – корпус; 6 – фланец; 7 – подвод воды для охлаждения сопла; 8 – регулировочная муфта; 9 – токоподвод к катодо-держателю; 10 – подвод и отвод воды для охлаждения катододержателя; 11 – газовая полость (ввод плазмообразую-щего газа не показан); 12– опорный фланец катодо-держателя; 13 – подвод воды для охлаждения корпуса сопла

|

б |

Как уже отмечалось, сопло плазматрона прямого действия (см. рис. 119, а) формирует направленное продольное течение плазмообразующего газа в прикатодной области и в области столба дуги, вызывающее также конвективный перенос плазмы как теплоносителя к аноду-ванне ПДП. Водоохлаждаемое сопло может быть разборным, что удобно при ремонте, но недостаточно надежно из-за наличия уплотнений в системе охлаждения, или цельносварным. Сопло имеет автономную систему охлаждения с расходом воды до (2...3)103 м3/с при давлении 1,2...1,5 МПа.

Металлический водоохлаждаемый корпус плазматрона является участком токоподвода в цепи вспомогательной дуги, зажигаемой между катодом и соплом (см. рис. 119, в), и необходим для создания коммуникаций всех систем охлаждения и системы подвода плазмообразующего газа. Токоподвод к катоду обеспечивается по наружной трубе катододержателя, которая электроизолирована от корпуса и к которой в верхней части плазматрона крепят контактные щеки (см. рис. 120, б, позиция 9).

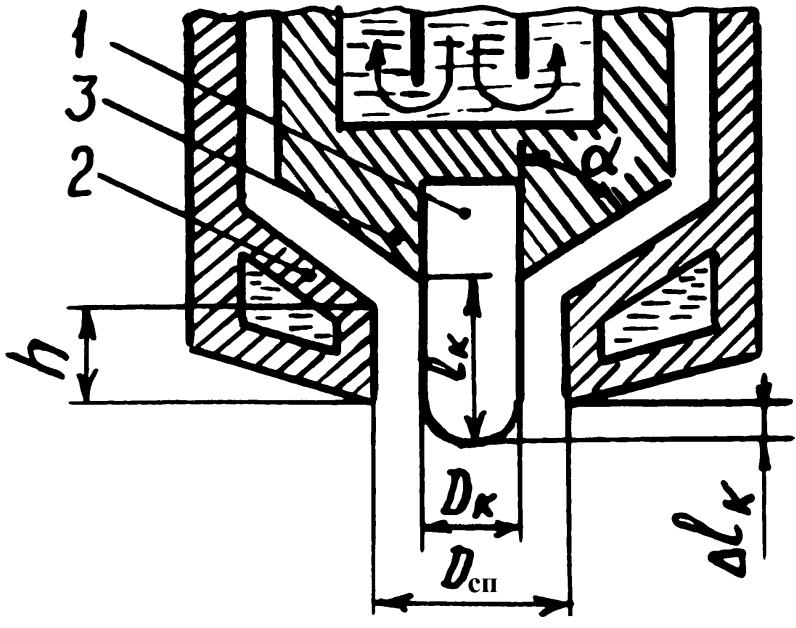

По данным ВНИИЭТО, соотношения основных размеров катодного узла (см. рис. 120, а) следующие:

lк = (1,2…4)Dк;

Dсп = (1,1…1,4)Dк;

h = (0,3…0,6)Dк;

∆lк = (0,15…0,5)Dк;

= 60...80º.