- •1.Определение обработки резанием.

- •4.Схемы обработки металлов резанием с указанием обработанной и обрабатываемой поверхности, главного движения резания и подач. Схемы обработки резанием

- •5.Параметры режима резания: скорость резания, подача, глубина резания.

- •6.Геометрия токарного резца. Углы резца.

- •7.Процесс образования стружки. Виды стружек. 1) Деформирование срезаемого слоя и виды стружки

- •22.Виды работ, выполняемых на сверлильных станках.

- •27.Точность обработки и качество обработки поверхностей. Контрольная работа № 1 Тема: Основы металлургического производства

- •Тема: Обработка металлов давлением

- •Контрольная2 Тема: Литейное производство

- •Контрольная работа № 3 Тема: Обработка металлов резанием

- •Определение обработки резанием.

- •Параметры режима резания: скорость резания, подача, глубина резания.

- •Геометрия токарного резца. Углы резца.

1.Определение обработки резанием.

Обработка металлов резанием – процесс срезания режущим инструментом с поверхности заготовки слоя металла в виде стружки для получения необходимой геометрической формы, заданной точности размеров и качества поверхности детали.

2.Классификация движений в металлорежущих станках. Движения рабочих органов станков подразделяют на движения резания, установочные и вспомогательные.

3.Классификация видов обработки резанием. Виды обработки резанием подразделяются на лезвийные и абразивные. Во всех лезвийных методах используется инструмент с одним или несколькими режущими лезвиями, геометрия которых определяет точность размеров и качество получаемой поверхности. Это точение, сверление, строгание, фрезерование, протягивание. К абразивным методам относятся шлифование, полирование, притирка, хонингование и другие виды обработки, в которых инструментом являются частицы очень твердого вещества – абразива, соединенные связкой или разрозненные. Абразивные методы чаще используются для чистовой, окончательной обработки.

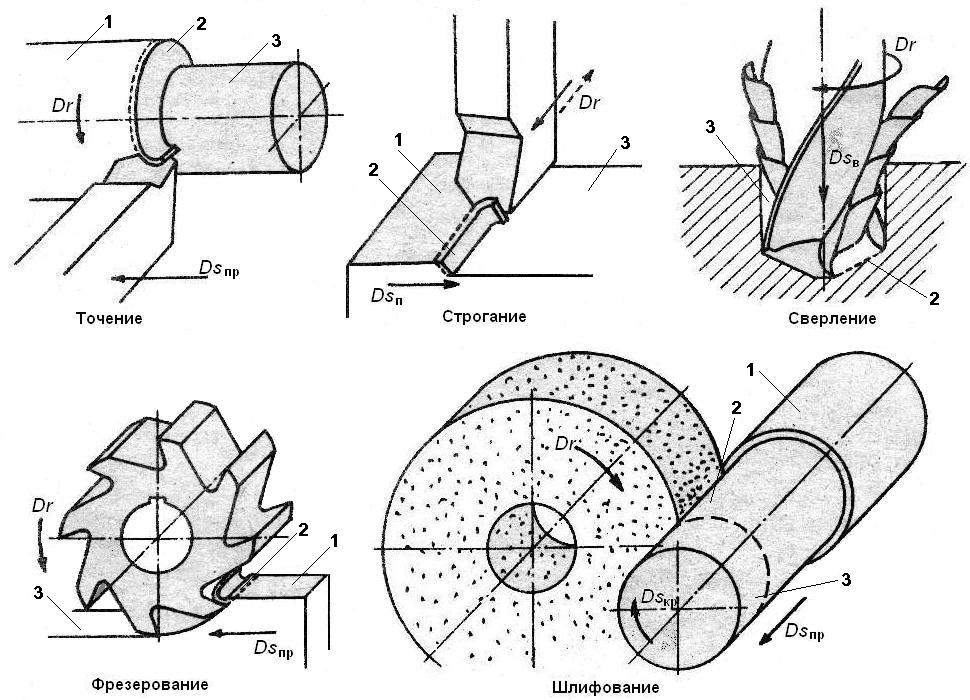

4.Схемы обработки металлов резанием с указанием обработанной и обрабатываемой поверхности, главного движения резания и подач. Схемы обработки резанием

Любой процесс резания можно изобразить схематично: показать заготовку, её установку и закрепление на станке, закрепление и положение инструмента, а также движения резания (рис. 67). Обработанную поверхность выделяют цветом или толщиной линии. Обозначение подач: Sпр – продольная подача, Sп – поперечная, Sв – вертикальная, Sкр – круговая и т. д.

Рис. 67. Схемы обработки резанием: 1 – обрабатываемая поверхность,

2 – поверхность резания, 3 – обработанная поверхность

5.Параметры режима резания: скорость резания, подача, глубина резания.

6.Геометрия токарного резца. Углы резца.

7.Процесс образования стружки. Виды стружек. 1) Деформирование срезаемого слоя и виды стружки

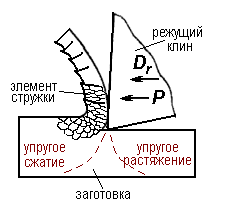

В

Рис. 68. Образование стружки

срезаемом слое металла возникают вначале упругие, а затем пластические деформации. В прирезцовой зоне возникают сдвиги, кристаллы деформируются и разрушаются, измельчаются, вытягиваются. Срезанный слой металла дополнительно деформируется из-за трения стружки о переднюю поверхность инструмента. Сдвиговые деформации приводят к скалыванию элементарного объёма металла, затем процесс повторяется и образуется следующий элемент стружки. До 90 % работы резания расходуется на пластическое деформирование металла.Виды стружки:

сливная суставчатая элементная

сплошная лента с гладкой (стружка скалывания) (стружка надлома)

прирезцовой стороной и с ярко выраженными отдельные, не связанные

слабыми зазубринами с зазубринами между собой элементы

внешней стороны

внешней стороны

Пластичные металлы Металлы средней твердости Хрупкие металлы

8.Методы борьбы со сливной стружкой. Чтобы сделать стружку мелкой, применяют резцы специальной конструкции – со стружколомными выступами, используют вибрационное резание (колебания ломают стружку). Созданы специальные стали для деталей массового производства, обрабатываемых на станках-автоматах. Эти стали содержат неметаллические включения, поэтому при их обработке образуется элементная стружка.

9.Какими способами уменьшают выделение теплоты при резании? Для уменьшения вредного влияния теплоты на качество обработки применяют смазочно-охлаждающие жидкости (СОЖ). Это водные растворы солей, эмульсии, минеральные масла, сульфофрезолы (масла с добавками фосфора, серы, хлора), керосин и др.

Жидкости снижают трение стружки об инструмент и инструмента о заготовку, уменьшают количество выделяемой теплоты и отводят ее во внешнюю среду. Смазывающее действие жидкостей препятствует налипанию металла на инструмент, в результате качество обработки повышается.

10.Износ инструмента. Критерий износа.

И знос

инструмента вызван, в основном, трением

между стружкой и передней поверхностью

лезвия, а также между главной задней

поверхностью инструмента и заготовкой.

Характер износа – абразивный, т. е.

инструмент истирается по передней и

задней поверхностям (рис. 70).

знос

инструмента вызван, в основном, трением

между стружкой и передней поверхностью

лезвия, а также между главной задней

поверхностью инструмента и заготовкой.

Характер износа – абразивный, т. е.

инструмент истирается по передней и

задней поверхностям (рис. 70).

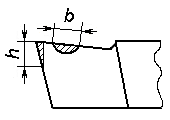

Н

Рис. 70. Общий характер износа

а передней поверхности резца возникает лунка шириной b, а на главной задней поверхности – ленточка шириной h. Главное значение имеет износ по задней поверхности, так как из-за этого уменьшается глубина резания (вылет резца из резцедержателя). Обработанная поверхность получается конусообразной.Принятый критерий износа – наибольшее допустимое значение ширины ленточки h.

Для быстрорежущей стали h = 1,5-2 мм,

для твердосплавных пластин h = 0,8-1 мм,

для минералокерамики h = 0,5-0,8 мм.

11.Стойкость инструмента. Связь между стойкостью и скоростью резания. Стойкостью инструмента T называют суммарное время его работы между переточками на определённом режиме резания. Измеряется стойкость в минутах. Обычная стойкость токарных резцов 30-90 мин, фрез – десятки часов. Сильнее всего на стойкость влияет скорость резания:

V∙Tm = const, или V = c/Tm,

где c – постоянная величина, m – показатель относительной стойкости (для резцов m = 0,1-0,3). Поскольку m мал, стойкость резко падает даже при незначительном увеличении скорости резания.

Поэтому следует вести обработку на расчетной скорости или ближайшей к ней меньшей.

12.Основные узлы токарно-винторезного станка (по лабораторной работе).

13.Виды работ, выполняемых на токарных станках (знать схематичное изображение видов инструмента и движений резания – по лабораторной работе).

14.Сущность и особенности фрезерования.

15.Основные узлы горизонтально-фрезерного станка (по лабораторной работе).

16.Виды работ, выполняемых на фрезерных станках (знать схематичное изображение фрез и движений резания – по лабораторной работе).

17.Строгание, его особенности.

18.Основные узлы поперечно-строгального станка (по лабораторной работе).

19.Виды работ, выполняемых на строгальных станках (знать схематичное изображение резцов и движений резания – по лабораторной работе).

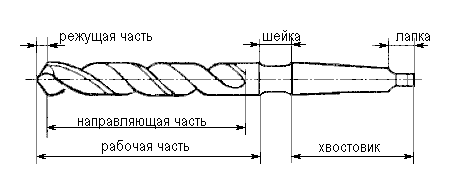

20.Сверление, его особенности. Сверление – получение отверстий в сплошном материале, а также обработка отверстий для увеличения их размеров, повышения точности и уменьшения шероховатости.

Главным движением резания является вращательное движение инструмента вокруг оси, вертикальная подача – поступательное движение инструмента вдоль оси. Заготовка закреплена неподвижно

21.Что собой представляет сверло, зенкер, развертка?

Инструментом обычно является спиральное сверло (см. рис. 71), но есть множество свёрл других конструкций.

Зенкеры используют для обработки отверстий с целью уменьшения шероховатости и повышения точности. В отличие от сверл, зенкеры снабжены тремя или четырьмя главными режущими кромками и не имеют поперечной режущей кромки.

Развертки – многолезвийный инструмент для окончательной обработки отверстий. Развертки имеют 6-12 главных режущих кромок и снимают припуск с глубиной резания сотые доли мм. Метчиком нарезают резьбу в отверстии.