- •Техническая механика

- •Контрольная работа №2.

- •2.2. Спроектировать равнопрочное заклёпочному сварное соединение, если допускаемое напряжение сварного шва на растяжение и на срез .

- •Методические указания и примеры выполнения заданий контрольной работы №2.

- •Пример решения задачи 1.

- •Пример решения задачи 4

- •Пример решения задания 5.

- •Желаю удачи!

- •Построение эпюр продольной силы nz, нормального напряжения и перемещений при растяжении- сжатии.

Методические указания и примеры выполнения заданий контрольной работы №2.

В

основе расчётов на прочность лежит

условие прочности, которое представляет

собой неравенство, отражающее соотношение

между рабочими (РН) и допускаемыми (ДН)

напряжениями:

.

– 15% - это допускаемая недогрузка, +5% -

это разрешаемая перегрузка. Такие

ограничения введены в условие прочности

для более полного

использования материала, необходимого

для изготовления рассчитываемого бруса.

.

– 15% - это допускаемая недогрузка, +5% -

это разрешаемая перегрузка. Такие

ограничения введены в условие прочности

для более полного

использования материала, необходимого

для изготовления рассчитываемого бруса.

В зависимости от целей на основе этого условия прочности проводятся три вида расчётов на прочность:

1.

Проверочный

расчёт.

Его цель проверка соблюдения условия

прочности. Формула проверочного расчёта:

,

где

,

где

ВСФ – внутренний силовой фактор;

ГХ – геометрическая характеристика поперечного сечения бруса.

Н

– недогрузка, или перегрузка.

Н

– недогрузка, или перегрузка.

2.

Проектный

расчёт. Его

цель определение размеров поперечного

сечения бруса, обеспечивающих его

прочность. Проектный расчёт производится

при оптимальных условиях, т. е. когда

рабочие напряжения равны допускаемым

напряжениям (РН = ДН). Формула проектного

расчёта:

.

В зависимости от геометрической формы

поперечного сечения определяются его

размеры (диаметр, высота и ширина, номер

фасонного прокатного профиля и т. д.).

.

В зависимости от геометрической формы

поперечного сечения определяются его

размеры (диаметр, высота и ширина, номер

фасонного прокатного профиля и т. д.).

3.

Определение

допускаемой нагрузки. Его

цель определение грузоподъёмности

бруса при условии его прочности. Этот

расчёт так же проводится при оптимальных

условиях. Формула расчёта:

.

Квадратные скобки символизируют слово

«допускаемый».

.

Квадратные скобки символизируют слово

«допускаемый».

Задание 1. следует выполнять в следующем порядке:

Выполнить проектный расчёт на прочность каждого стержня по формулам:

или

или

,

где

,

где

N (H) – усилие в стержне;

(Н/мм2)

– допускаемое напряжение растяжения

(для растянутого стержня)

(Н/мм2)

– допускаемое напряжение растяжения

(для растянутого стержня)

(Н/мм2)

– допускаемое напряжение сжатия (для

сжатого стержня).

(Н/мм2)

– допускаемое напряжение сжатия (для

сжатого стержня).

Используя таблицы сортамента на равнобокие уголки и швеллеры, выбираем стандартные прокатные профили, площади сечений которых ближайшие большие к значениям Апр.

Площадь прокатного профиля, применяемого для стержня, с учётом ослабления отверстиями под заклёпки определяется по формуле: Апр = 1,1А/2.

Пример решения задачи 1.

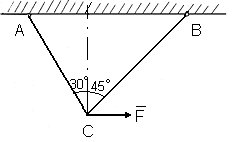

Рассчитать заданную стержневую систему, состоящую из двух стержней АС и ВС, на которую действует горизонтальная сила F = 40 кН (рис.4).

Рис. 4. Стержневая система.

РЕШЕНИЕ.

Итак, стержень АС растянут усилием 29,3 кН; стержень ВС сжат усилием 35,9 кН.

Производим

проектный расчёт на прочность при

растяжении-сжатии. Формула расчёта:

где

где

Nz, (Н) – продольная сила в поперечном сечении стержня, равная усилию в стержне;

(Н/мм2)

– допускаемое напряжения для материала

стержня.

(Н/мм2)

– допускаемое напряжения для материала

стержня.

Определяем требуемые площади поперечных сечений стержней, учитывая, что стержень АС растянут, а стержень ВС сжат.

Стержень АС.

мм2.

Площадь поперечного сечения одного

уголка с учётом ослабления отверстиями

составит:

мм2.

Площадь поперечного сечения одного

уголка с учётом ослабления отверстиями

составит:

мм2

= 1,342см2.

По сортаменту выбираем стандартный

угловой профиль с площадью поперечного

сечения, ближайшей большей, чем полученная

по расчёту, т. е. уголок №2,5 ГОСТ 8509 – 93

с площадью поперечного сечения А = 1,43

см2

= 143 мм2..

мм2

= 1,342см2.

По сортаменту выбираем стандартный

угловой профиль с площадью поперечного

сечения, ближайшей большей, чем полученная

по расчёту, т. е. уголок №2,5 ГОСТ 8509 – 93

с площадью поперечного сечения А = 1,43

см2

= 143 мм2..

Стержень ВС.

мм2

. Площадь поперечного сечения одного

швеллера с учётом ослабления отверстиями

в этом составит:

мм2

. Площадь поперечного сечения одного

швеллера с учётом ослабления отверстиями

в этом составит: мм2

= 1,9745 см2

По

сортаменту выбираем стандартный швеллер

с площадью поперечного сечения, ближайшей

большей, чем полученная по расчёту, т.

е. швеллер №5, ГОСТ 8240 – 89 с площадью

поперечного сечения А = 6,16 см2

= 616 мм2.

Очевидно, что применение швеллера для

стержня ВС не экономично, т. к. требуется

по расчёту площадь, гораздо меньшая.

Целесообразно стержень ВС изготовлять

из двух уголков №3,6 с площадью сечения

мм2

= 1,9745 см2

По

сортаменту выбираем стандартный швеллер

с площадью поперечного сечения, ближайшей

большей, чем полученная по расчёту, т.

е. швеллер №5, ГОСТ 8240 – 89 с площадью

поперечного сечения А = 6,16 см2

= 616 мм2.

Очевидно, что применение швеллера для

стержня ВС не экономично, т. к. требуется

по расчёту площадь, гораздо меньшая.

Целесообразно стержень ВС изготовлять

из двух уголков №3,6 с площадью сечения

.

.

Ответ: Прочность заданной стержневой системы будет обеспечена, если стержень АС изготовить из двух уголков №2,5 с толщиной полки 3мм., а стержень ВС изготовить из двух уголков №3,6 с толщиной полки 3 мм. ГОСТ 8509 – 93. Режим работы обоих стержней с незначительной недогрузкой.

Задание 2. представляет собой расчёт на прочность заклёпочного соединения и проектирование равнопрочного ему сварного соединения.

Равнопрочными соединениями называются соединения, которые могут выдержать одинаковые нагрузки.

Порядок выполнения задания следующий:

Определяется допускаемая нагрузка для заданного заклёпочного соединения при соблюдении одновременно трёх условий прочности: заклёпок на срез, боковых поверхностей отверстий на смятие и соединяемых деталей на растяжение.

В данном примере необходимо выполнить три раза расчёт определение допускаемой нагрузки:.

Из условия прочности заклёпок на срез:

,

где

,

где

,

мм2

- площадь срезаемой поверхности. В этой

формуле:

,

мм2

- площадь срезаемой поверхности. В этой

формуле:

d, мм – диаметр заклёпки;

z – расчётное число заклёпок. В соединениях в нахлёстку это общее число заклёпок, а в соединениях в стык это число заклёпок, расположенных по одну сторону от стыка;

k – число плоскостей среза у одной заклёпки.

Из условия прочности боковых поверхностей отверстий на смятие:

,

где

,

где

,

мм2

– площадь сминаемой поверхности.

,

мм2

– площадь сминаемой поверхности.

,

мм – минимальная расчётная толщина

заклёпочного соединения. В соединениях

в нахлёстку

выбирается сравнением толщин соединяемых

деталей, а в соединениях в стык сравнением

толщины соединяемых деталей с суммарной

толщиной накладок.

,

мм – минимальная расчётная толщина

заклёпочного соединения. В соединениях

в нахлёстку

выбирается сравнением толщин соединяемых

деталей, а в соединениях в стык сравнением

толщины соединяемых деталей с суммарной

толщиной накладок.

Из условия прочности соединяемых деталей на растяжение:

,

где

,

где

,

мм2

– площадь опасного поперечного сечения

соединяемых деталей (рис.5).

,

мм2

– площадь опасного поперечного сечения

соединяемых деталей (рис.5).

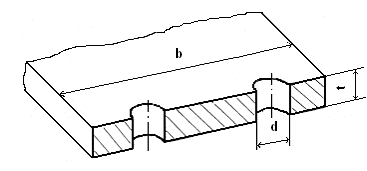

Рис. 5. Опасное поперечное сечение соединяемых деталей.

b, мм – ширина соединяемых деталей; t, мм – толщина соединяемых деталей; i –число отверстий в опасном поперечном сечении.

В рассматриваемой задаче после определения трёх значений допускаемой нагрузки за фактическую следует принять наименьшую.

Проектируется равнопрочное заклёпочному сварное соединение.

1. соединение в нахлёстку.

Принимается катет сварного шва k. Он приравнивается толщине соединяемых листов, если она меньше, или равна10 мм., или принимается равным 10 мм, если толщина листов больше 10 мм.

Определяется

длина лобового сварного шва из условия

его прочности на срез по формуле:

мм, где

мм, где

F (H) – нагрузка на соединение (она равна наименьшей, полученной при расчёте заклёпочного соединения;

k (мм) – катет сварного шва;

(Н/мм2)

– допускаемое напряжение среза для

сварного шва;

(Н/мм2)

– допускаемое напряжение среза для

сварного шва;

10 (мм) прибавляется для того, чтобы учесть возможные не провар в начале и пережог в конце сварного шва.

Полученный результат следует округлить до целого числа.

2. соединение в стык.

Определяется

требуемая длина сварного шва из условия

его прочности на растяжение по формуле:

мм,

где

мм,

где

F (H) – нагрузка на соединение (она равна наименьшей, полученной при расчёте заклёпочного соединения;

(Н/мм2)

– допускаемое напряжение растяжения

для сварного шва;

(Н/мм2)

– допускаемое напряжение растяжения

для сварного шва;

t, (мм) – толщина свариваемых листов;

10 (мм) прибавляется для того, чтобы учесть возможные не провар в начале и пережог в конце сварного шва.

Полученный результат следует округлить до целого числа.

Задание 3 Пример решения задачи 3.

3.1 Построить эпюру крутящих моментов для распределительного вала, который принимает мощность Р1 = 100 кВт и распределяет её по звеньям механизма следующим образом:

Р2 = 50 кВт, Р3 = 30 кВт, Р4 = 20 кВт при частоте вращения n = 1000об/мин (рис.6).

Эпюра крутящих моментов для распределительного вала строится по следующему правилу:

Составляется расчётная схема вала, которая представляет собой вал с действующими на него скручивающими моментами. Скручивающие моменты определяются по формуле:

,

где Р (Вт) – мощность на звене; n

(об/мин) – частота вращения вала.

,

где Р (Вт) – мощность на звене; n

(об/мин) – частота вращения вала.

Скручивающие моменты действуют в тех поперечных сечениях, в которых установлены принимающее и отдающие звенья. Направления скручивающих моментов выбираются произвольно с обязательным соблюдением условия, чтобы направления скручивющих моментов на отдающих звеньях было противоположно направлению скручивающего момента на принимающем (1) звене (рисунок 38).

Нм

Нм

Нм

Нм

Нм

Нм

Нм

Нм

Параллельно оси вала проводится нулевая линия эпюры и переносятся на неё сечения, в которых действуют скручивающие моменты. В результате этого вся длина вала разделяется на характерные участки, на протяжении каждого из которых величина крутящего момента постоянна (рисунок 38).

Начиная с левого конца вала методом «прямых скачков» строим эпюру крутящих моментов. «Прямые скачки» - это скачки в направлении скручивающих моментов на их величину. При следовании справа налево применяется метод «обратных скачков», т. е. скачков на величину скручивающих моментов в противоположную их направлениям сторону.

Эпюра крутящих моментов на каждом характерном участке представляет собой прямую линию, параллельную нулевой линии (рис.6).

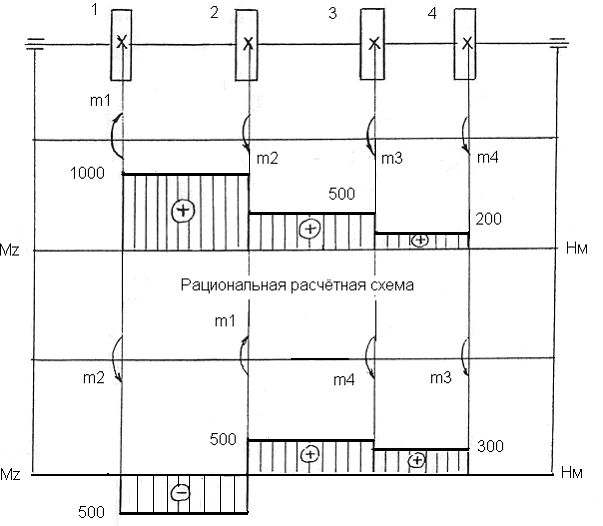

Построенная эпюра крутящих моментов показывает, что заданный распределительный вал имеет нерациональную расчётную схему, т. к. нагрузка на него неравномерна. Это приведёт в конечном итоге к многоступенчатой конструкции вала с большой разницей между диаметрами ступеней и большому количеству отходов при его изготовлении. Заданную расчётную схему необходимо преобразовать в рациональную, поменяв местами скручивающие моменты. Принимающее (1) звено следует располагать между отдающими звеньями с максимальным (2) и минимальным (4) скручивающими моментами

(рис.6 рациональная расчётная схема).

Эпюра крутящих моментов для рациональной расчётной схемы строится аналогично ранее построенной эпюре.

Рациональная расчётная схема распределительного вала позволяет:

1. Максимально выровнять нагрузку на вал по его длине, уменьшив её наибольшее значение и увеличив наименьшее.

2. Уменьшить материалоёмкость вала.

3. Уменьшить количество отходов при его изготовлении, увеличив тем самым коэффициент использования материала.

Рис.6. Расчётные схемы распределительного вала и эпюры крутящих моментов

3.2 Определить из условия прочности диаметры его ступеней, если допускаемое напряжение Н/мм2. Полученные значения диаметров округлить в большую сторону до целого чётного, или кратного пяти числа.

Производим проектный расчёт на прочность при кручении. Формула расчёта:

,

где

,

где

d, (мм) – диаметр ступени распределительного вала;

Мz (Нмм) – крутящий момент в поперечном сечении распределительного вала;

(Н/мм2)

– допускаемое напряжение для материала

распределительного вала.

(Н/мм2)

– допускаемое напряжение для материала

распределительного вала.

Определим диаметры ступеней распределительного вала, используя построенную ранее рациональную расчётную схему и эпюру крутящего момента (рисунок 38).

Диаметр

ступени вала, на которой действует

крутящий момент 300 Нм:

мм.

Принимаем окончательно d

= 44 мм (ближайшее большее чётное число).

мм.

Принимаем окончательно d

= 44 мм (ближайшее большее чётное число).

Диаметр ступеней вала, на которых действуют крутящие моменты 500 Нм и -500 Нм:

мм.

Принимаем окончательно d

= 50 мм (число, кратное пяти).

мм.

Принимаем окончательно d

= 50 мм (число, кратное пяти).

Диаметры ступеней вала, на которых не действует крутящий момент, принимаем равными наименьшему расчётному значению, т. е. d = 44 мм.

Задание 4

После определения реакций опор необходимо найти место положения опасного сечения балки.

Для этого строится эпюра изгибающих моментов, возникающих в поперечных сечениях балки.

Эпюрой изгибающих моментов называется их график, построенный по длине балки. Она строится по характерным точкам в следующем порядке:

1. Параллельно оси балки проводим прямую линию, которая будет нулевой линией будущей эпюры.

2. Переносим на нулевую линию точки приложения внешних сил и моментов. В результате этого вся длина балки делится на несколько участков, границы которых и будут характерными точками.

3.Если в характерной точке не действует внешний момент, то величина изгибающего момента в ней определяется как алгебраическая сумма моментов нагрузок, действующих либо слева, либо справа от неё.

Если же в характерной точке действует внешний момент, то величина изгибающего момента в ней определяется как алгебраическая сумма моментов нагрузок, действующих и слева, и справа от неё.

Правило знаков:

Сила, действующая вниз, имеет отрицательный момент относительно точки.

Момент, действующий по часовой стрелке считается положительным, а против часовой стрелки – отрицательным при следовании слева направо и наоборот при следовании справа налево.

4. Эпюра получается при соединении полученных значений изгибающих моментов, отложенных от нулевой линии, прямыми линиями.

Определить наличие и место положения опасного сечения балки.

Опасным сечением балки является то сечение, в котором действует наибольший по абсолютной величине изгибающий момент.

Выполнить проектный расчёт на прочность для опасного поперечного сечения балки в двух вариантах:

1. Поперечное сечение прямоугольник с отношением сторон h/b = 2:

Полученные значения h и b следует округлить до ближайших больших целых чётных, или кратных пяти чисел.

2. Поперечное сечение двутавр:

По

таблице сортамента на двутавровые балки

выбирается номер профиля, у которого

величина осевого момента сопротивления

По

таблице сортамента на двутавровые балки

выбирается номер профиля, у которого

величина осевого момента сопротивления

ближайшая большая.

ближайшая большая.

В

указанных формулах

(Нм)

- абсолютная величина изгибающего

момента в опасном поперечном сечении

балки.

(Нм)

- абсолютная величина изгибающего

момента в опасном поперечном сечении

балки.

Определить, какое поперечное сечение балки наиболее экономично.

Для этого необходимо сравнить площади прямоугольника и двутавра.

,

,

выбирается по таблице сортамента на

двутавровые балки по номеру профиля. У

какого поперечного сечения площадь

будет меньше, то и экономичнее.

выбирается по таблице сортамента на

двутавровые балки по номеру профиля. У

какого поперечного сечения площадь

будет меньше, то и экономичнее.