- •Задание

- •1.Технологический процесс.

- •1.1Выбор инструмента

- •2. Оборудование.

- •2.1 Выбор станка

- •2.2 Выбор промышленного робота

- •2.3. Выбор загрузочного устройства

- •3. Компоновка модуля

- •4. Анализ временной структуры

- •5. Список контролируемых параметров

- •6. Блок-схема работы ртк для партии деталей

- •7. Циклограмма работы ртк

- •8. Сеть Петри

- •9. Управляющая программа

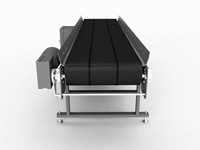

2.3. Выбор загрузочного устройства

Используем ЗНУ в виде транспортера.

Применим прямой конвейер ( транспортер ) с защитными бортами производства московского завода ООО "КонвейерМаш".

Область применения:

Применяется для погрузо-разгрузочных работ штучных тарных грузов, коробок, паллет, строительного и бытового мусора, как в помещении, так и на открытом воздухе и т.д. Легко настраивается под разные высоты погрузо-разгрузочных работ. Во избежание падения грузов конвейер оснащен защитными бортами. Для передвижения конвейера возможно установить колеса

Технические характеристики

Ширина от 200 до 1000 мм

Длина до 30 м

Высота от 0,3 м

Макс. Нагрузка 1000 кг

Скорость от 0,1 м/с

Макс. угол наклона до 30 град.

Реверс возможен

Мощность до 2,2 кВт

Напряжение 380V, 220V с частотным преобразователем

Типы лент Резинотканевая, ПВХ, полиамид, ПВХ шевронная, ПВХ с поперечным профилем

Рис. 6 Внешний вид транспортера.

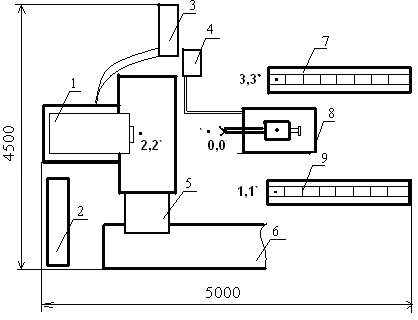

3. Компоновка модуля

Рис. 7 Планировка РТК.

1 - Станок ;

2- Электрошкаф;

3- УЧПУ;

4- Пульт управления ПР;

5- Конвейер для уборки стружки;

6- Тара для стружки;

7- Конвейер для готовых деталей;

8- ПР;

9- Конвейер для заготовок.

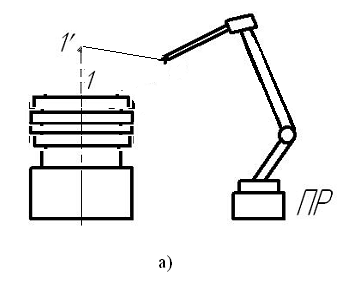

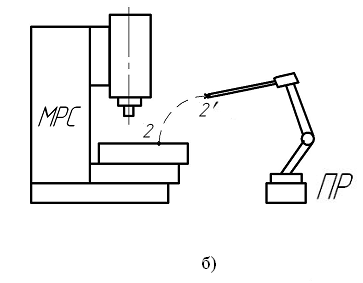

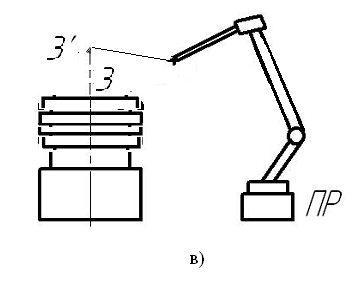

Рис. 8 Положение ПР в процессе работы РТК.

4. Анализ временной структуры

Анализ временной структуры рассчитывается по времени на обработку детали, ее транспортировки и т.д., и предназначен для четкого определения затрат времени работы РТК на определенную операцию, с целью дальнейшего улучшения характеристик РТК.

Время работы РТК в течении цикла можем вычислить по формуле

Т= t уст.д.+ t снят.д.+ t обр.+ t пер.р.+tпер.к.

где t уст.д - время установки детали;

t снят.д. - время снятия детали;

t обр.д. - время обработки детали;

t пер.р. - время перемещения робота;

tпер.к.- время перемещения конвейера.

Так как способы установки и закрепления заготовки при обработке на станках с ЧПУ принципиально не отличаются от способов, применяемых на станках с ручным управлением, то t в.у. определяют по имеющимся

нормативам для станков с ручным управлением.

5. Список контролируемых параметров

Контрольные точки

X1 – рука ПР в т. 0

X2 – рука ПР в т. 0’

X3 – заготовка на конвейере в т.1

X4 – рука ПР в т. 1’

X5 – рука ПР в т. 1

X6 – захват закрыт

X7 – рука ПР в т. 2’

X8 – рука ПР в т. 2

X9 – деталь зажата приспособлением МРС

X10 – захват открыт

X11 – конец УП МРС

X12 – деталь разжата приспособлением МРС

X13 – рука ПР в т. 3’

X14 – рука ПР в т. 3

X15 – рука ПР повернута на 90 градусов

X16 – деталь убрана из т.3