- •Основные понятия и показатели теории надежности……………….….……....9

- •2 Математические основы надежности.....................................................28

- •2.7 Вопросы для самопроверки 48

- •3 Основы надежности сложных систем 50

- •3.6 Вопросы для самопроверки 60

- •4 Изнашивание 62

- •5 Коррозионные разрушения 76

- •7 Пути и методы повышения надежности машин при

- •7. 7 Вопросы для самопроверки ..107

- •8 Техническая диагностика 108

- •1 Основные понятия и показатели теории надежности

- •Понятие и специфика проблемы надежности

- •1.2 Теоретическая база науки о надежности

- •Экономический аспект надежности

- •Основные объекты, состояния и события в надежности машин

- •1.5 Классификация отказов

- •1.6 Основные показатели надежности

- •1.6.1 Показатели для оценки безотказности

- •1.6.2 Показатели для оценки долговечности

- •1.6.3 Показатели для оценки ремонтопригодности

- •1.6.4 Показатели для оценки сохраняемости

- •1.6.5 Комплексные показатели надежности

- •1.6.6 Экономический показатель надежности

- •1.7 Нормирование показателей надежности

- •Вопросы для самопроверки

- •2 Математические основы надежности

- •2.1 Графическое представление эмпирического распределения

- •2.1.6 Подсчет частот (частостей) попадания случайных величин в интервалы группирования.

- •2.2 Статистические меры случайных распределений

- •2.3 Законы распределения случайных величин

- •2.3.1 Нормальное распределение (закон Гаусса)

- •2.3.2 Экспоненциальное (показательное) распределение

- •2.3.3 Распределение Вейбулла

- •2.4 Критерии согласия экспериментальных и теоретических распределений

- •2.4.1 Критерий Пирсона (критерий хи-квадрат)

- •2.4.2 Критерий Романовского

- •2.4.3 Критерий Колмогорова

- •2.4.4 Доверительные границы для параметров законов распределения и показателей надежности

- •2.5 Корреляционный анализ экспериментальных данных

- •2.6 Регрессионный анализ экспериментальных данных. Метода наименьших квадратов.

- •Вопросы для самопроверки

- •Основы надежности сложных систем

- •3.1 Понятие сложной системы

- •3.1 Элементы сложных систем

- •3.3 Основные типы структур сложных систем

- •3.4 Расчет схемной надежности сложных систем

- •3.5 Резервирование

- •3.5.1 Классификация резервирования

- •3.5.2 Характеристики резервирования

- •3.5.3 Расчет схемной надежности при различных видах резервирования

- •3.6 Вопросы для самопроверки

- •4 Изнашивание

- •4.1 Виды трения

- •4.2 Виды фрикционных связей

- •4.3 Виды изнашивания

- •4.3.1 Механическое изнашивание

- •4.3.1.1 Абразивное изнашивание

- •4.3.1.2 Усталостное изнашивание

- •4.3.1.3 Адгезионное изнашивание

- •4.3.1.4 Эрозионное изнашивание

- •4.3.1.5 Кавитационное изнашивание

- •4.3.1.6 Изнашивание при фреттинге

- •4.3.2 Коррозионно-механическое изнашивание

- •4.3.2.1 Окислительное изнашивание

- •4.3.2.2 Изнашивание при фреттинг-коррозии

- •4.3.3 Изнашивание при воздействии водорода

- •4.4 Характеристики изнашивания

- •4.5 Экспериментальные методы определения износа

- •4.6 Методы снижения интенсивности изнашивания

- •4.7 Вопросы для самопроверки

- •5 Коррозионные разрушения

- •5.1 Понятие и проблема коррозии

- •5.2 Виды коррозии

- •5.3 Методы борьбы с коррозией

- •5.4 Вопросы для самопроверки

- •6 Усталостные разрушения

- •6.1 Механизм усталостного разрушения

- •6.2 Циклы нагружения и их характеристики

- •6.3 Экспериментальное определение характеристик сопротивления усталости

- •6.4 Расчет усталостной долговечности

- •6.5 Факторы, влияющие на сопротивление усталости

- •6.6 Вопросы для самопроверки

- •7 Пути и методы повышения надежности машин при проектировании, серийном производстве и эксплуатации

- •7.1 Методы отработки конструкций изделий на технологичность

- •7.2 Принципы конструирования, обеспечивающие создание надежных машин

- •7.3 Повышение надежности деталей машин упрочняющей

- •7.4 Цель и виды испытаний

- •7.5 Процесс изменения надежности изделия на этапах его жизненного цикла

- •7.6 Организационные методы обеспечения надежности техники

- •7.7 Вопросы для самопроверки

- •8 Техническая диагностика

- •8.1 Основные понятия технической диагностики

- •8.2 Задачи технической диагностики

- •8.3 Контролепригодность и показатели ее оценки

- •8.3.1 Оперативные показатели оценки контролепригодности

- •8.3.2 Экономические показатели оценки контролепригодности

- •8.3.3 Конструктивные и дополнительные показатели оценки контролепригодности

- •8.3.4 Показатели оценки уровня контролепригодности

- •8.4 Диагностические параметры

- •8.4.1 Требования к диагностическим параметрам

- •8.4.2 Классификация диагностических параметров

- •8.4.3 Выбор диагностических параметров

- •8.4.4 Методика выбора диагностических параметров

- •8.5 Построение алгоритма диагностирования

- •8.6 Средства технического диагностирования

- •8.6.1 Классификация средств технического диагностирования

- •8.6.2 Общие требования к средствам технического диагностирования

1.6.6 Экономический показатель надежности

Экономические показатели при оценке надежности достаточно важны, так как повышение показателей надежности, с одной стороны, связано с дополнительными материальными затратами, а с другой - с повышением эффективности капитальных вложений, уменьшением затрат труда на техническое обслуживание и ремонты, а также потерь от простоев объекта в ремонте.

Экономический показатель надежности Кэ определяется как отношение суммы всех затрат, связанных с изготовлением Qu и эксплуатацией Qэ объекта, к длительности его эксплуатации Тэ

![]()

![]()

Следует стремиться к минимизации этого показателя за счет рационального распределения капиталовложений между сферами производства и эксплуатации.

Затраты на изготовление нового объекта складываются из двух величин:

![]() (13)

(13)

где Qn - постоянные затраты, не зависящие от требований надежности;

Qн - переменная составляющая затрат, обусловленная требованиями

надежности (цена надежности).

Во многих случаях зависимость для цены надежности имеет степенной характер и QH определяется по эмпирической формуле

![]() (14)

(14)

где Оно - цена надежности аналога или прототипа;

Т- наработка на отказ проектируемого изделия;

Т0 - наработка на отказ прототипа;

а - эмпирический показатель, характеризующий уровень прогрессивности производства с точки зрения возможностей повышения надежности объекта; обычно находится в пределах от 0,5 до 1,5.

1.7 Нормирование показателей надежности

С целью создания высоконадежных объектов необходимо нормирование надежности - установление номенклатуры и количественных значений основных показателей надежности элементов объекта.

Номенклатуру показателей надежности выбирают в зависимости от класса изделий, режимов эксплуатации, характера отказов и их последствий. Выбор показателей надежности может определяться заказчиком.

Все изделия подразделяются на следующие классы:

- неремонтируемые и невосстанавливаемые изделия общего назначения - составные части изделий, невосстанавливаемые на месте эксплуатации и не подлежащие ремонту (например, подшипники, шланги, тонеры, крепежные детали, радиодетали и др.), а также невосстанавливаемые изделия самостоятельного функционального назначения (например, электрические лампы, контрольные приборы и др.);

-восстанавливаемые изделия, подвергающиеся плановым техническим обслуживаниям, текущему и среднему ремонту, а также изделия, подвергающиеся капитальному ремонту;

- изделия, предназначенные для выполнения кратковременных разовых или периодических заданий.

Режимы эксплуатации изделий могут быть следующими:

- непрерывными, когда изделие работает непрерывно в течение определенного времени;

- циклическими, когда изделие работает с заданной периодичностью в течении определенного времени;

- оперативными, когда неопределенный период простоя сменяется периодом работы заданной продолжительности.

Обычно нормируют вероятность безотказной работы P(t) с оценкой ресурса Тр, в течение которого она регламентируется. Значение Тр должно быть согласовано со структурой и периодичностью ремонтных работ и

технического обслуживания, а допустимая вероятность безотказной работы является мерой опасности последствий отказа. Чем выше требования к объекту, тем больше допустимое значение P(t).

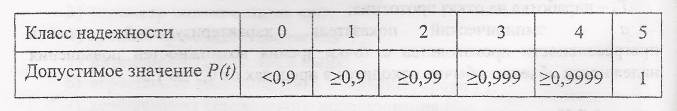

В общем случае градация изделий по классам надежности представлена в таблице 1.

Таблица 1 — Классы надежности

Отметим, что данные значения P(t) заданы для определенного периода эксплуатации Тр при условии строгой регламентации и выполнения режимов работы и условий эксплуатации.

В нулевой класс входят малоответственные детали и узлы, отказ которых остается практически без последствий. Для них хорошим показателем надежности может быть средний срок службы, наработка на отказ или параметр потока отказов,

Классы с первого по четвертый характеризуются повышенными требованиями к безотказной работе (номер класса соответствует числу девяток после запятой). В пятый класс включаются высоконадежные изделия, отказ которых в заданный период недопустим.

В автостроении обычно задаются значения коэффициента готовности Кr> среднее время нахождения в работоспособном состоянии Тр, наработка до первого отказа и средняя наработка на отказ.

При нормировании показателей надежности по составным частям объектов наибольшее распространение получили следующие методы нормирования:

равной надежности;

учета сложности элементов и числа их предельных состояний;

оптимального распределения требований по надежности с учетом ограничений по массе, стоимости и другим характеристикам элементов;

- нормирования с учетом проверок и восстановления элементов системы в процессе эксплуатации;

- нормирования с учетом и оптимизацией затрат на экспериментальную отработку системы.

В общем случае задача нормирования надежности элементов к оптимизации целевой функции, которая, в свою очередь, является функцией точечных значений оценок надежности элементов:

G=G(Pi),

i=![]() ,

(15)

,

(15)

где Pi – оценка надежности i-го элемента;

N – число элементов, входящих в систему.

В качестве целевой функции можно выбрать минимальную стоимость или массу и т.п.:

G=C; C=C(Pi), i= (16)

G=M; M=M(Pi), i= (17)

В процессе решения отыскивают вектор P=P(P1, P2,…, PN), минимизирующий C или M.

Часть нормирования проводят при условии выполнения не только требований по надежности системы, но и требования по безопасности. Тогда в качестве функции надежности используют функцию безопасности.

Для транспортных машин очень важно выявить и количественно оценить отказы, которые влияют на безопасность их работы. По американской методике FMECA безопасность системы оценивается вероятностью безотказной работы с учетом двух параллельных показателей: категории последствий и уровня опасности.

Категория последствий оценивает степень серьезности тех последствий, к которым может привести отказ:

- I класс – отказ не приводит к травмированию персонала;

- II класс – отказ приводит к травмированию персонала;

- III класс – отказ приводит к серьезной травме или смерти;

- IV класс – отказ приводит к серьезным травмам или смерти группы людей.

Уровень опасности Pоп учитывает то время, которое имеет в своем распоряжении персонал для устранения отказа и предотвращения аварии. Чем меньше время Ty, тем выше степень опасности, возникающей от данного отказа. Численно уровень опасности характеризуется величиной

![]() (18)

(18)

Вид отказа, который приводит к аварии без всякого предупреждения персонала (Ty→0) характеризуется высшим уровнем опасности, равным единице.

Противоположным по характеру является отказ, на устранение которого всегда имеется необходимое время (Т→∞) и опасности аварии не возникает. В этом случае уровень опасности равен нулю.