- •Основные понятия и показатели теории надежности……………….….……....9

- •2 Математические основы надежности.....................................................28

- •2.7 Вопросы для самопроверки 48

- •3 Основы надежности сложных систем 50

- •3.6 Вопросы для самопроверки 60

- •4 Изнашивание 62

- •5 Коррозионные разрушения 76

- •7 Пути и методы повышения надежности машин при

- •7. 7 Вопросы для самопроверки ..107

- •8 Техническая диагностика 108

- •1 Основные понятия и показатели теории надежности

- •Понятие и специфика проблемы надежности

- •1.2 Теоретическая база науки о надежности

- •Экономический аспект надежности

- •Основные объекты, состояния и события в надежности машин

- •1.5 Классификация отказов

- •1.6 Основные показатели надежности

- •1.6.1 Показатели для оценки безотказности

- •1.6.2 Показатели для оценки долговечности

- •1.6.3 Показатели для оценки ремонтопригодности

- •1.6.4 Показатели для оценки сохраняемости

- •1.6.5 Комплексные показатели надежности

- •1.6.6 Экономический показатель надежности

- •1.7 Нормирование показателей надежности

- •Вопросы для самопроверки

- •2 Математические основы надежности

- •2.1 Графическое представление эмпирического распределения

- •2.1.6 Подсчет частот (частостей) попадания случайных величин в интервалы группирования.

- •2.2 Статистические меры случайных распределений

- •2.3 Законы распределения случайных величин

- •2.3.1 Нормальное распределение (закон Гаусса)

- •2.3.2 Экспоненциальное (показательное) распределение

- •2.3.3 Распределение Вейбулла

- •2.4 Критерии согласия экспериментальных и теоретических распределений

- •2.4.1 Критерий Пирсона (критерий хи-квадрат)

- •2.4.2 Критерий Романовского

- •2.4.3 Критерий Колмогорова

- •2.4.4 Доверительные границы для параметров законов распределения и показателей надежности

- •2.5 Корреляционный анализ экспериментальных данных

- •2.6 Регрессионный анализ экспериментальных данных. Метода наименьших квадратов.

- •Вопросы для самопроверки

- •Основы надежности сложных систем

- •3.1 Понятие сложной системы

- •3.1 Элементы сложных систем

- •3.3 Основные типы структур сложных систем

- •3.4 Расчет схемной надежности сложных систем

- •3.5 Резервирование

- •3.5.1 Классификация резервирования

- •3.5.2 Характеристики резервирования

- •3.5.3 Расчет схемной надежности при различных видах резервирования

- •3.6 Вопросы для самопроверки

- •4 Изнашивание

- •4.1 Виды трения

- •4.2 Виды фрикционных связей

- •4.3 Виды изнашивания

- •4.3.1 Механическое изнашивание

- •4.3.1.1 Абразивное изнашивание

- •4.3.1.2 Усталостное изнашивание

- •4.3.1.3 Адгезионное изнашивание

- •4.3.1.4 Эрозионное изнашивание

- •4.3.1.5 Кавитационное изнашивание

- •4.3.1.6 Изнашивание при фреттинге

- •4.3.2 Коррозионно-механическое изнашивание

- •4.3.2.1 Окислительное изнашивание

- •4.3.2.2 Изнашивание при фреттинг-коррозии

- •4.3.3 Изнашивание при воздействии водорода

- •4.4 Характеристики изнашивания

- •4.5 Экспериментальные методы определения износа

- •4.6 Методы снижения интенсивности изнашивания

- •4.7 Вопросы для самопроверки

- •5 Коррозионные разрушения

- •5.1 Понятие и проблема коррозии

- •5.2 Виды коррозии

- •5.3 Методы борьбы с коррозией

- •5.4 Вопросы для самопроверки

- •6 Усталостные разрушения

- •6.1 Механизм усталостного разрушения

- •6.2 Циклы нагружения и их характеристики

- •6.3 Экспериментальное определение характеристик сопротивления усталости

- •6.4 Расчет усталостной долговечности

- •6.5 Факторы, влияющие на сопротивление усталости

- •6.6 Вопросы для самопроверки

- •7 Пути и методы повышения надежности машин при проектировании, серийном производстве и эксплуатации

- •7.1 Методы отработки конструкций изделий на технологичность

- •7.2 Принципы конструирования, обеспечивающие создание надежных машин

- •7.3 Повышение надежности деталей машин упрочняющей

- •7.4 Цель и виды испытаний

- •7.5 Процесс изменения надежности изделия на этапах его жизненного цикла

- •7.6 Организационные методы обеспечения надежности техники

- •7.7 Вопросы для самопроверки

- •8 Техническая диагностика

- •8.1 Основные понятия технической диагностики

- •8.2 Задачи технической диагностики

- •8.3 Контролепригодность и показатели ее оценки

- •8.3.1 Оперативные показатели оценки контролепригодности

- •8.3.2 Экономические показатели оценки контролепригодности

- •8.3.3 Конструктивные и дополнительные показатели оценки контролепригодности

- •8.3.4 Показатели оценки уровня контролепригодности

- •8.4 Диагностические параметры

- •8.4.1 Требования к диагностическим параметрам

- •8.4.2 Классификация диагностических параметров

- •8.4.3 Выбор диагностических параметров

- •8.4.4 Методика выбора диагностических параметров

- •8.5 Построение алгоритма диагностирования

- •8.6 Средства технического диагностирования

- •8.6.1 Классификация средств технического диагностирования

- •8.6.2 Общие требования к средствам технического диагностирования

1.6 Основные показатели надежности

Надежность объекта является комплексным свойством, формируемым такими составляющими, как безотказность, долговечность, ремонтопригодность и сохраняемость.

Безотказность - свойство объекта непрерывно сохранять работоспособность в течение заданного. времени или наработки. Это свойство особенно важно для объектов, отказ в работе которых связан с опасностью для жизни людей, с остановкой автоматизированного производства или с браком дорогостоящего изделия.

Долговечность - свойство объекта длительно сохранять работоспособность до наступления предельного состояния, то есть в течение всего периода эксплуатации, при установленной системе технического обслуживания и ремонтов.

Для невосстанавливаемых объектов понятия безотказности и долговечности практически совпадают.

Ремонтопригодность - свойство объекта, которое заключается в его приспособленности к предупреждению и обнаружению причин возникновения отказов, а также поддержанию и восстановлению работоспособности с помощью технического обслуживания и ремонтов. Важность ремонтопригодности машин определяется огромными затратами на их ремонт.

Сохраняемость - свойство объекта сохранять значения показателей безотказности, долговечности и ремонтопригодности в течение и после хранения и (или) транспортирования. Практическая роль этого свойства особенно важна для приборов и прецизионных деталей.

Каждый из перечисленных показателей надежности имеет свои дифференцированные показатели, имеющие вероятностную природу.

1.6.1 Показатели для оценки безотказности

Основным показателем является вероятность безотказной работы P(t) – вероятность того, что в пределах заданной наработки отказ объекта не возникает:

![]() ,

(2)

,

(2)

где символ «Вер» обозначает вероятность события.

Значение P(t) находится в интервале от 0 до 1.

Вероятность противоположного события, то есть возникновения в пределах заданной наработки хотя бы одного отказа, называется вероятностью отказа и дополняет вероятность безотказной работы до единицы:

![]() (3)

(3)

В приведенных выше выражениях F(t) - интегральная функция распределения случайной наработки t.

Например, если вероятность безотказной работы машины в течение Т=1000 ч равняется 0,95, то это означает, что из большого количества машин в среднем около 5% машин теряют свою работоспособность раньше, чем через 1000 ч работы.

В определениях, указанных выше и последующих, под заданной выработкой понимается значение наработки, фиксируемое в нормативной документации на объект.

Показатель P(t) может быть применим и для оценки безотказности одного объекта. В этом случае он как бы определяет шансы объекта проработать без отказов заданный период времени. Для автомобиля показатель P(t) находится в интервале от 0,9 до I в зависимости от вида выполняемых работ.

Необходимо иметь ввиду, что применение P(t) без указания периода времени t=T, в течение которого рассматривается работа изделия, бессмысленно.

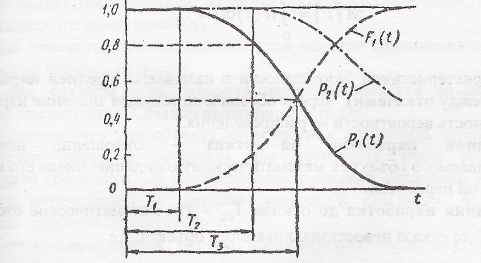

На рисунке 3 показана зависимость вероятности безотказной работы P(t) объекта от времени (наработки) его эксплуатации. Кривые пересекаются в точке, соответствующей среднему сроку службы (наработке) объекта t=Tcp, при котором P(t) =Q(t) = 0,5.

Рисунок 3 - Зависимость вероятности безотказной работы объекта от наработки

Показатель удобен

в том случае, когда 0

< P(t)

< 1, то есть

отказ - резкое

событие. В том же случае, когда отказы

легко устранимы и не приводят

к каким-либо значительным последствиям

(замена режущего элемента

при работе на станке, работа автомобиля

в целом и т.д.) и P(t)

![]() О, более наглядным показателем

безотказности является параметр потока

отказов ω(t)

— отношение

среднего числа отказов объекта за

произвольно малую его наработку к

значению этой наработки

О, более наглядным показателем

безотказности является параметр потока

отказов ω(t)

— отношение

среднего числа отказов объекта за

произвольно малую его наработку к

значению этой наработки

![]()

![]()

где

![]() (t)

- среднее

число отказов за время t,

(t)

- среднее

число отказов за время t,

Тср - наработка на отказ - отношение суммарной наработки изделия к числу отказов, возникших за этот период, т.е. средняя продолжительность безотказной работы объекта.

Таким образом, параметр потока отказов - это среднее число отказов объекта в единицу времени.

Для невосстанавливаемых и восстанавливаемых объектов понятие наработки различается: в первом случае подразумевается наработка до первого отказа (он же является и последним), во втором — между двумя соседними во времени отказами (после каждого отказа производится восстановление работоспособного состояния).

Математическое ожидание случайной наработки

![]() (5)

(5)

является характеристикой безотказности и называется средней наработкой на отказ (между отказами). Через t обозначено текущее значение наработки, а f(t)— плотность вероятности ее распределения.

Средняя наработка на отказ - отношение наработки восстанавливаемого объекта к математическому ожиданию числа его отказов в течение этой наработки.

Средняя наработка до отказа Тсо - это математическое ожидание наработки T до отказа невосстанавливаемого объекта, т.е.

![]()

где N - количество исследуемых объектов.

Иногда используют также показатель гамма-процентной наработки до отказа - наработки, в течении которой объект не достигает предельного состояния с заданной вероятностью у, выраженной в процентах.

Для оценки безотказности невосстанавливаемых объектов используется и такой показатель, как интенсивность отказов λ – условная плотность вероятности отказа невосстанавливаемого объекта, определяемая для рассматриваемого момента времени при условии, что до этого времени отказ не возник. Показатель равен отношению среднего числа объектов, отказавших в единицу наработки Nomк, к числу объектов, оставшихся работоспособными Nраб

![]() (7)

(7)

Интенсивность отказов как показатель надежности более чувствителен, чем вероятность безотказной работы, особенно для объектов веской надежности.