- •Основные понятия и показатели теории надежности……………….….……....9

- •2 Математические основы надежности.....................................................28

- •2.7 Вопросы для самопроверки 48

- •3 Основы надежности сложных систем 50

- •3.6 Вопросы для самопроверки 60

- •4 Изнашивание 62

- •5 Коррозионные разрушения 76

- •7 Пути и методы повышения надежности машин при

- •7. 7 Вопросы для самопроверки ..107

- •8 Техническая диагностика 108

- •1 Основные понятия и показатели теории надежности

- •Понятие и специфика проблемы надежности

- •1.2 Теоретическая база науки о надежности

- •Экономический аспект надежности

- •Основные объекты, состояния и события в надежности машин

- •1.5 Классификация отказов

- •1.6 Основные показатели надежности

- •1.6.1 Показатели для оценки безотказности

- •1.6.2 Показатели для оценки долговечности

- •1.6.3 Показатели для оценки ремонтопригодности

- •1.6.4 Показатели для оценки сохраняемости

- •1.6.5 Комплексные показатели надежности

- •1.6.6 Экономический показатель надежности

- •1.7 Нормирование показателей надежности

- •Вопросы для самопроверки

- •2 Математические основы надежности

- •2.1 Графическое представление эмпирического распределения

- •2.1.6 Подсчет частот (частостей) попадания случайных величин в интервалы группирования.

- •2.2 Статистические меры случайных распределений

- •2.3 Законы распределения случайных величин

- •2.3.1 Нормальное распределение (закон Гаусса)

- •2.3.2 Экспоненциальное (показательное) распределение

- •2.3.3 Распределение Вейбулла

- •2.4 Критерии согласия экспериментальных и теоретических распределений

- •2.4.1 Критерий Пирсона (критерий хи-квадрат)

- •2.4.2 Критерий Романовского

- •2.4.3 Критерий Колмогорова

- •2.4.4 Доверительные границы для параметров законов распределения и показателей надежности

- •2.5 Корреляционный анализ экспериментальных данных

- •2.6 Регрессионный анализ экспериментальных данных. Метода наименьших квадратов.

- •Вопросы для самопроверки

- •Основы надежности сложных систем

- •3.1 Понятие сложной системы

- •3.1 Элементы сложных систем

- •3.3 Основные типы структур сложных систем

- •3.4 Расчет схемной надежности сложных систем

- •3.5 Резервирование

- •3.5.1 Классификация резервирования

- •3.5.2 Характеристики резервирования

- •3.5.3 Расчет схемной надежности при различных видах резервирования

- •3.6 Вопросы для самопроверки

- •4 Изнашивание

- •4.1 Виды трения

- •4.2 Виды фрикционных связей

- •4.3 Виды изнашивания

- •4.3.1 Механическое изнашивание

- •4.3.1.1 Абразивное изнашивание

- •4.3.1.2 Усталостное изнашивание

- •4.3.1.3 Адгезионное изнашивание

- •4.3.1.4 Эрозионное изнашивание

- •4.3.1.5 Кавитационное изнашивание

- •4.3.1.6 Изнашивание при фреттинге

- •4.3.2 Коррозионно-механическое изнашивание

- •4.3.2.1 Окислительное изнашивание

- •4.3.2.2 Изнашивание при фреттинг-коррозии

- •4.3.3 Изнашивание при воздействии водорода

- •4.4 Характеристики изнашивания

- •4.5 Экспериментальные методы определения износа

- •4.6 Методы снижения интенсивности изнашивания

- •4.7 Вопросы для самопроверки

- •5 Коррозионные разрушения

- •5.1 Понятие и проблема коррозии

- •5.2 Виды коррозии

- •5.3 Методы борьбы с коррозией

- •5.4 Вопросы для самопроверки

- •6 Усталостные разрушения

- •6.1 Механизм усталостного разрушения

- •6.2 Циклы нагружения и их характеристики

- •6.3 Экспериментальное определение характеристик сопротивления усталости

- •6.4 Расчет усталостной долговечности

- •6.5 Факторы, влияющие на сопротивление усталости

- •6.6 Вопросы для самопроверки

- •7 Пути и методы повышения надежности машин при проектировании, серийном производстве и эксплуатации

- •7.1 Методы отработки конструкций изделий на технологичность

- •7.2 Принципы конструирования, обеспечивающие создание надежных машин

- •7.3 Повышение надежности деталей машин упрочняющей

- •7.4 Цель и виды испытаний

- •7.5 Процесс изменения надежности изделия на этапах его жизненного цикла

- •7.6 Организационные методы обеспечения надежности техники

- •7.7 Вопросы для самопроверки

- •8 Техническая диагностика

- •8.1 Основные понятия технической диагностики

- •8.2 Задачи технической диагностики

- •8.3 Контролепригодность и показатели ее оценки

- •8.3.1 Оперативные показатели оценки контролепригодности

- •8.3.2 Экономические показатели оценки контролепригодности

- •8.3.3 Конструктивные и дополнительные показатели оценки контролепригодности

- •8.3.4 Показатели оценки уровня контролепригодности

- •8.4 Диагностические параметры

- •8.4.1 Требования к диагностическим параметрам

- •8.4.2 Классификация диагностических параметров

- •8.4.3 Выбор диагностических параметров

- •8.4.4 Методика выбора диагностических параметров

- •8.5 Построение алгоритма диагностирования

- •8.6 Средства технического диагностирования

- •8.6.1 Классификация средств технического диагностирования

- •8.6.2 Общие требования к средствам технического диагностирования

8.5 Построение алгоритма диагностирования

При организации технологического процесса диагностирования ставится задача рациональной минимизации контрольно-измерительных операций, повышения точности измерения диагностических параметров и соответственно достоверности постановки диагноза. При этом должно соблюдаться общее условие минимизации издержек на эксплуатацию, обслуживание и ремонт диагностируемого объекта с сохранением на должном уровне коэффициента готовности автомобильного парка.

Как указывалось выше, техническое диагностирование направлено на решение трех основных задач, из которых соответствует определенный методический подход, обеспечивающий построение своего оптимального алгоритма диагностирования. Построению алгоритма диагностирования предшествует анализ статистических данных на наиболее часто повторяющиеся неисправности и отказы. На основе данных анализа разрабатывают блок-схемы структурно-следственных связей по цепи: диагностируемый объект (автомобиль) -агрегат - система, механизм, узел - элемент - структурный параметр -неисправность - внешний признак (симптом) - диагностический параметр.

Число звеньев в цепи в каждом конкретном случае (применительно к различным системам и агрегатам) может меняться. Каждое звено определяет задаваемый уровень поиска или технологического шага, направленного на установление неисправности.

Примером может служить следующая цепь:

высший уровень поиска предусматривает определение общего технического состояния автомобиля;

второй уровень поиска включает в себя контроль основных агрегатов и систем автомобиля (двигателя, ходовой части, тормозной системы, системы рулевого управления и других);

на третьем уровне осуществляют поиск неисправностей по узлам, механизмам и системам отдельных агрегатов (на примере двигателя – это кривошипно-шатунный механизм, цилиндро-поршневая группа, системы смазывания, питания и другие);

четвертый уровень соответствует контролю основных узлов, из которых состоит диагностируемый механизм (в отдельных случаях агрегат) или система (применительно к системе зажигания - это аккумуляторная батарея, реле-регулятор, распределитель зажигания, катушка зажигания, свечи зажигания и другие);

на пятом уровне контролируют сопряжения и элементы узлов и агрегатов, по которым в процессе эксплуатации наблюдается наибольшее число отказов и неисправностей;

шестому уровню соответствует контроль структурных параметров, определяемых на основе анализа статистических данных и с учетом критериев эксплуатационной надежности;

- на седьмом уровне контролируют возможные неисправности изделий и сопряжении;

на восьмом уровне устанавливают перечень внешних признаков, проявлением которых определяется каждая конкретная неисправность;

на девятом уровне определяют предварительный перечень всех возможных диагностических параметров, из которых выбирают наиболее информативные и технологичные в измерении.

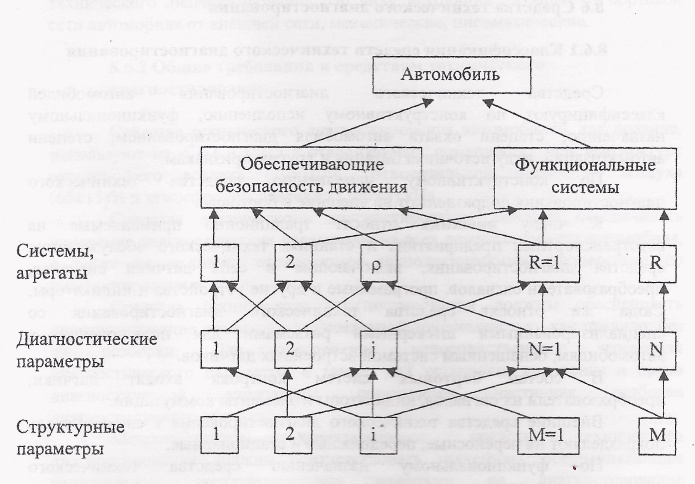

Взаимосвязь структурных и диагностических параметров автомобиля может быть представлена блок-схемой, изображенной на рисунке 28. где все системы и агрегаты автомобиля разделены на две группы (возможны и другие классификации).

Первая группа состоит из систем, обеспечивающих безопасность движения, а вторая - содержит остальные функциональные системы. Каждая группа включает в себя определенное число р агрегатов и систем из общей их совокупности R. Техническое состояние каждого агрегата (системы) характеризуется каким-то набором т < N диагностических параметров, где N - общее число диагностических параметров, характеризующих состояние автомобиля, его отдельных агрегатов и систем. Каждый из j-x диагностических параметров зависит от значений соответствующих им i-х структурных параметров т < М, где М - общее число структурных параметров, характеризующих состояние автомобиля, его отдельных агрегатов и систем.

Рисунок 28 - Взаимосвязь структурных и диагностических параметров

Алгоритм диагностирования строится таким образом, чтобы по выбранному перечню параметров и последовательности их измерения определить работоспособность объекта и локализовать выявленные при этом

неисправности. Глубина локализации неисправности определяется в каждом конкретном случае своим уровнем; заменой детали, заменой или ремонтом узла или агрегата, проведением каких-то регулировочных работ. Этот уровень определяется эксплуатационными и экономическими факторами, нормируемыми показателями надежности, требованиями обеспечения безопасности дорожного движения, сохранения экологических характеристик и т. д.