- •Основные понятия и показатели теории надежности……………….….……....9

- •2 Математические основы надежности.....................................................28

- •2.7 Вопросы для самопроверки 48

- •3 Основы надежности сложных систем 50

- •3.6 Вопросы для самопроверки 60

- •4 Изнашивание 62

- •5 Коррозионные разрушения 76

- •7 Пути и методы повышения надежности машин при

- •7. 7 Вопросы для самопроверки ..107

- •8 Техническая диагностика 108

- •1 Основные понятия и показатели теории надежности

- •Понятие и специфика проблемы надежности

- •1.2 Теоретическая база науки о надежности

- •Экономический аспект надежности

- •Основные объекты, состояния и события в надежности машин

- •1.5 Классификация отказов

- •1.6 Основные показатели надежности

- •1.6.1 Показатели для оценки безотказности

- •1.6.2 Показатели для оценки долговечности

- •1.6.3 Показатели для оценки ремонтопригодности

- •1.6.4 Показатели для оценки сохраняемости

- •1.6.5 Комплексные показатели надежности

- •1.6.6 Экономический показатель надежности

- •1.7 Нормирование показателей надежности

- •Вопросы для самопроверки

- •2 Математические основы надежности

- •2.1 Графическое представление эмпирического распределения

- •2.1.6 Подсчет частот (частостей) попадания случайных величин в интервалы группирования.

- •2.2 Статистические меры случайных распределений

- •2.3 Законы распределения случайных величин

- •2.3.1 Нормальное распределение (закон Гаусса)

- •2.3.2 Экспоненциальное (показательное) распределение

- •2.3.3 Распределение Вейбулла

- •2.4 Критерии согласия экспериментальных и теоретических распределений

- •2.4.1 Критерий Пирсона (критерий хи-квадрат)

- •2.4.2 Критерий Романовского

- •2.4.3 Критерий Колмогорова

- •2.4.4 Доверительные границы для параметров законов распределения и показателей надежности

- •2.5 Корреляционный анализ экспериментальных данных

- •2.6 Регрессионный анализ экспериментальных данных. Метода наименьших квадратов.

- •Вопросы для самопроверки

- •Основы надежности сложных систем

- •3.1 Понятие сложной системы

- •3.1 Элементы сложных систем

- •3.3 Основные типы структур сложных систем

- •3.4 Расчет схемной надежности сложных систем

- •3.5 Резервирование

- •3.5.1 Классификация резервирования

- •3.5.2 Характеристики резервирования

- •3.5.3 Расчет схемной надежности при различных видах резервирования

- •3.6 Вопросы для самопроверки

- •4 Изнашивание

- •4.1 Виды трения

- •4.2 Виды фрикционных связей

- •4.3 Виды изнашивания

- •4.3.1 Механическое изнашивание

- •4.3.1.1 Абразивное изнашивание

- •4.3.1.2 Усталостное изнашивание

- •4.3.1.3 Адгезионное изнашивание

- •4.3.1.4 Эрозионное изнашивание

- •4.3.1.5 Кавитационное изнашивание

- •4.3.1.6 Изнашивание при фреттинге

- •4.3.2 Коррозионно-механическое изнашивание

- •4.3.2.1 Окислительное изнашивание

- •4.3.2.2 Изнашивание при фреттинг-коррозии

- •4.3.3 Изнашивание при воздействии водорода

- •4.4 Характеристики изнашивания

- •4.5 Экспериментальные методы определения износа

- •4.6 Методы снижения интенсивности изнашивания

- •4.7 Вопросы для самопроверки

- •5 Коррозионные разрушения

- •5.1 Понятие и проблема коррозии

- •5.2 Виды коррозии

- •5.3 Методы борьбы с коррозией

- •5.4 Вопросы для самопроверки

- •6 Усталостные разрушения

- •6.1 Механизм усталостного разрушения

- •6.2 Циклы нагружения и их характеристики

- •6.3 Экспериментальное определение характеристик сопротивления усталости

- •6.4 Расчет усталостной долговечности

- •6.5 Факторы, влияющие на сопротивление усталости

- •6.6 Вопросы для самопроверки

- •7 Пути и методы повышения надежности машин при проектировании, серийном производстве и эксплуатации

- •7.1 Методы отработки конструкций изделий на технологичность

- •7.2 Принципы конструирования, обеспечивающие создание надежных машин

- •7.3 Повышение надежности деталей машин упрочняющей

- •7.4 Цель и виды испытаний

- •7.5 Процесс изменения надежности изделия на этапах его жизненного цикла

- •7.6 Организационные методы обеспечения надежности техники

- •7.7 Вопросы для самопроверки

- •8 Техническая диагностика

- •8.1 Основные понятия технической диагностики

- •8.2 Задачи технической диагностики

- •8.3 Контролепригодность и показатели ее оценки

- •8.3.1 Оперативные показатели оценки контролепригодности

- •8.3.2 Экономические показатели оценки контролепригодности

- •8.3.3 Конструктивные и дополнительные показатели оценки контролепригодности

- •8.3.4 Показатели оценки уровня контролепригодности

- •8.4 Диагностические параметры

- •8.4.1 Требования к диагностическим параметрам

- •8.4.2 Классификация диагностических параметров

- •8.4.3 Выбор диагностических параметров

- •8.4.4 Методика выбора диагностических параметров

- •8.5 Построение алгоритма диагностирования

- •8.6 Средства технического диагностирования

- •8.6.1 Классификация средств технического диагностирования

- •8.6.2 Общие требования к средствам технического диагностирования

Основные объекты, состояния и события в надежности машин

В теории надежности рассматриваются следующие обобщенные объекты.

Изделие - единица продукции, выпускаемая предприятием или его структурным подразделением, которая может состоять из одной детали или совокупности деталей, например, автомобиль, станок, подшипник, ремень и т.д.

Элемент - простейшая при данном рассмотрении составная часть изделия, предназначенная для выполнения его определенных функций; в задачах надежности может состоять из многих деталей.

Система - совокупность совместно действующих элементов, предназначенная для самостоятельного выполнения заданных функций, например, несущая система автотранспортного средства.

Для однозначности формулировок введем понятие объект, обобщающее в себе такие понятия, как элемент, система и изделие.

Объекты подразделяются на:

- невосстанавливаемые, для которых проведение восстановления работоспособного состояния не предусмотрено в нормативно-технической и (или) конструкторской документации, и они подлежат замене (радиоэлементы, микросхемы, уплотнительные кольца, подшипники качения и т.п.);

-восстанавливаемые, для которых восстановление работоспособного состояния предусмотрено в нормативно-технической документации (автомобиль, радиоприемник).

Ряд изделий, относимых к невосстанавливаемым, например, подшипники качения, иногда восстанавливаются, но не потребителями, а на специализированных предприятиях.

Надежность характеризуется следующими стандартизованными /6/ основными состояниями и событиями.

Работоспособность - состояние объекта, при котором он способен выполнять заданные функции, сохраняя значения заданных параметров в пределах, установленных нормативно-технической и (или) конструкторской документацией. Работоспособность не касается требований,непосредственно не влияющих на эксплуатационные показатели, например, повреждение окраски автомобиля.

Исправность - состояние объекта, при котором он удовлетворяет не только основным, но и вспомогательным требованиям нормативно-технической и (или) конструкторской документации. Исправное изделие обязательно работоспособно.

Неисправность - состояние объекта, при котором он не соответствует хотя бы одному из требований нормативно-технической и (или) конструкторской документации. Различают неисправности, не приводящие к отказам, и неисправности и их сочетания, приводящие к отказам.

Отказ - событие, заключающееся в полной или частичной утрате объектом работоспособности.

1.5 Классификация отказов

Отказы подразделяются на отказы функционирования, при которых выполнение функций объектом прекращается (например, поломка зубьев шестерни), и параметрические, при которых хотя бы один параметр объекта изменяется в недопустимых пределах (снижение скорости автомобиля, падение КПД передачи и т.д.).

Причины отказов делятся на случайные и систематические.

Случайные причины - это непредусмотренные перегрузки, дефекты материала и погрешности изготовления, не обнаруженные контролем, ошибки обслуживающего персонала и т.п., например, крупные неровности дороги, наезды автомобиля на препятствие, недопустимые отклонения размеров заготовок и т.д., которые преимущественно вызывают отказы при действиях в неблагоприятных сочетаниях. Систематические причины – это номерные явления, вызывающие постепенное накопление таких повреждений, как коррозия, старение, усталость, ползучесть, износ,засорения, замыкания, утечки.

В соответствие с этими причинами и характером развития и проявления отказы подразделяются на внезапные, возникающие в результате сочетания неблагоприятных факторов и случайных внешних воздействий, скачкообразно превышающих возможности объекта (поломки Я перегрузок, заедания); постепенные по развитию и внезапные по проявлению (усталостные разрушения, перегорания ламп) и постепенные,

представляющие собой выходы параметров за границы допуска в процессе эксплуатации или хранения в результате изнашивания, старения, коррозии, и т.д.

По причинам возникновения отказы можно подразделить на конструкционные, вызванные в результате несовершенства или нарушения установленных правил и (или) норм конструирования объекта, производственные (технологические), вызванные несовершенством или нарушениями технологии изготовления или ремонта объекта, и эксплуатационные, вызванные его неправильной эксплуатацией.

По своим последствиям отказы могут быть легкими легкоустранимыми, средними - не вызывающими разрушений других узлов, и тяжелыми - вызывающими вторичные разрушения иди жертвы.

По возможности дальнейшего использования объекта отказы подразделяют на полные, исключающие использование объекта до устранения отказа, и частичные, при которых объект может ограниченное время использоваться, например, транспортное средство на пониженной скорости.

По характеру устранения отказы делятся на устранимые, причины возникновения которых известны и могут быть полностью устранены, что исключает их возникновение при дальнейшей эксплуатации, и неустранимые, причины возникновения которых не могут быть устранены для объектов данного вида.

В свою очередь устранимые отказы подразделяются по сложности устранения на устранимые в порядке технического обслуживания, в порядке среднего или капитального ремонта и по месту.

Отказы подразделяются также по наличию внешних проявлений на явные, появление которых сопровождается признаками, непосредственно воспринимаемыми органами чувств наблюдателя или средствами контроля, и скрытые, обнаружение которых невозможно без проведения дополнительных операций по контролю работоспособности объекта.

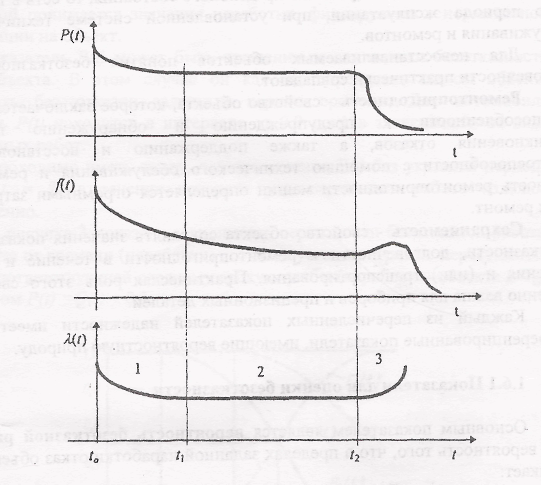

По времени возникновения отказы делятся па приработочные, возникающие в первый период эксплуатации и связанные с отсутствием приработки и с попаданием на сборку дефектных элементов, не отбракованных контролем; при нормальной эксплуатации, характеризуемой практически постоянной или незначительно изменяющейся интенсивностью отказов, и износовые. Названным временным интервалам соответствуют три отличающихся явно выраженных участка кривой изменения интенсивности отказов, представленной на рисунке 2.

С целью уменьшения отказов на участке приработки вводят тщательный контроль качества материалов и комплектующих элементов, а также специальные приработочные испытания. Обычно в расчетах надежности первый участок кривой не учитывают, а используется второй участок, на котором в основном проявляются отказы случайного характера, вызванные неблагоприятным сочетанием допусков или увеличением непредусмотренных нагрузок. На третьем участке, называемом периодом старения или износа, происходят необратимые физико-химические изменения, когда интенсивность отказов монотонно возрастает и надежность соответственно снижается.

P(t) - вероятность безотказной работы; f(t) - плотность распределения отказов; λ(t) - интенсивность отказов

Рисунок 2 - Типичные формы кривых, являющихся основными характеристиками надежности элементов