- •Основные понятия и показатели теории надежности……………….….……....9

- •2 Математические основы надежности.....................................................28

- •2.7 Вопросы для самопроверки 48

- •3 Основы надежности сложных систем 50

- •3.6 Вопросы для самопроверки 60

- •4 Изнашивание 62

- •5 Коррозионные разрушения 76

- •7 Пути и методы повышения надежности машин при

- •7. 7 Вопросы для самопроверки ..107

- •8 Техническая диагностика 108

- •1 Основные понятия и показатели теории надежности

- •Понятие и специфика проблемы надежности

- •1.2 Теоретическая база науки о надежности

- •Экономический аспект надежности

- •Основные объекты, состояния и события в надежности машин

- •1.5 Классификация отказов

- •1.6 Основные показатели надежности

- •1.6.1 Показатели для оценки безотказности

- •1.6.2 Показатели для оценки долговечности

- •1.6.3 Показатели для оценки ремонтопригодности

- •1.6.4 Показатели для оценки сохраняемости

- •1.6.5 Комплексные показатели надежности

- •1.6.6 Экономический показатель надежности

- •1.7 Нормирование показателей надежности

- •Вопросы для самопроверки

- •2 Математические основы надежности

- •2.1 Графическое представление эмпирического распределения

- •2.1.6 Подсчет частот (частостей) попадания случайных величин в интервалы группирования.

- •2.2 Статистические меры случайных распределений

- •2.3 Законы распределения случайных величин

- •2.3.1 Нормальное распределение (закон Гаусса)

- •2.3.2 Экспоненциальное (показательное) распределение

- •2.3.3 Распределение Вейбулла

- •2.4 Критерии согласия экспериментальных и теоретических распределений

- •2.4.1 Критерий Пирсона (критерий хи-квадрат)

- •2.4.2 Критерий Романовского

- •2.4.3 Критерий Колмогорова

- •2.4.4 Доверительные границы для параметров законов распределения и показателей надежности

- •2.5 Корреляционный анализ экспериментальных данных

- •2.6 Регрессионный анализ экспериментальных данных. Метода наименьших квадратов.

- •Вопросы для самопроверки

- •Основы надежности сложных систем

- •3.1 Понятие сложной системы

- •3.1 Элементы сложных систем

- •3.3 Основные типы структур сложных систем

- •3.4 Расчет схемной надежности сложных систем

- •3.5 Резервирование

- •3.5.1 Классификация резервирования

- •3.5.2 Характеристики резервирования

- •3.5.3 Расчет схемной надежности при различных видах резервирования

- •3.6 Вопросы для самопроверки

- •4 Изнашивание

- •4.1 Виды трения

- •4.2 Виды фрикционных связей

- •4.3 Виды изнашивания

- •4.3.1 Механическое изнашивание

- •4.3.1.1 Абразивное изнашивание

- •4.3.1.2 Усталостное изнашивание

- •4.3.1.3 Адгезионное изнашивание

- •4.3.1.4 Эрозионное изнашивание

- •4.3.1.5 Кавитационное изнашивание

- •4.3.1.6 Изнашивание при фреттинге

- •4.3.2 Коррозионно-механическое изнашивание

- •4.3.2.1 Окислительное изнашивание

- •4.3.2.2 Изнашивание при фреттинг-коррозии

- •4.3.3 Изнашивание при воздействии водорода

- •4.4 Характеристики изнашивания

- •4.5 Экспериментальные методы определения износа

- •4.6 Методы снижения интенсивности изнашивания

- •4.7 Вопросы для самопроверки

- •5 Коррозионные разрушения

- •5.1 Понятие и проблема коррозии

- •5.2 Виды коррозии

- •5.3 Методы борьбы с коррозией

- •5.4 Вопросы для самопроверки

- •6 Усталостные разрушения

- •6.1 Механизм усталостного разрушения

- •6.2 Циклы нагружения и их характеристики

- •6.3 Экспериментальное определение характеристик сопротивления усталости

- •6.4 Расчет усталостной долговечности

- •6.5 Факторы, влияющие на сопротивление усталости

- •6.6 Вопросы для самопроверки

- •7 Пути и методы повышения надежности машин при проектировании, серийном производстве и эксплуатации

- •7.1 Методы отработки конструкций изделий на технологичность

- •7.2 Принципы конструирования, обеспечивающие создание надежных машин

- •7.3 Повышение надежности деталей машин упрочняющей

- •7.4 Цель и виды испытаний

- •7.5 Процесс изменения надежности изделия на этапах его жизненного цикла

- •7.6 Организационные методы обеспечения надежности техники

- •7.7 Вопросы для самопроверки

- •8 Техническая диагностика

- •8.1 Основные понятия технической диагностики

- •8.2 Задачи технической диагностики

- •8.3 Контролепригодность и показатели ее оценки

- •8.3.1 Оперативные показатели оценки контролепригодности

- •8.3.2 Экономические показатели оценки контролепригодности

- •8.3.3 Конструктивные и дополнительные показатели оценки контролепригодности

- •8.3.4 Показатели оценки уровня контролепригодности

- •8.4 Диагностические параметры

- •8.4.1 Требования к диагностическим параметрам

- •8.4.2 Классификация диагностических параметров

- •8.4.3 Выбор диагностических параметров

- •8.4.4 Методика выбора диагностических параметров

- •8.5 Построение алгоритма диагностирования

- •8.6 Средства технического диагностирования

- •8.6.1 Классификация средств технического диагностирования

- •8.6.2 Общие требования к средствам технического диагностирования

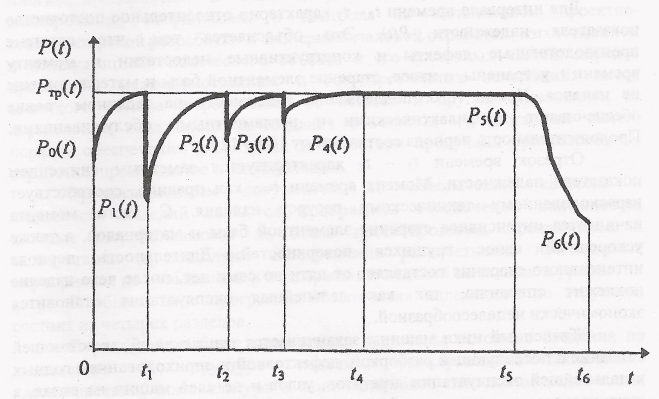

7.5 Процесс изменения надежности изделия на этапах его жизненного цикла

Любое изделие имеет свой жизненный цикл, состоящий, в общем случае, из трех этапов - создания, эксплуатации и утилизации. Рассмотрим вкратце процесс изменения надежности машины на этапах ее жизненного цикла, а также меры, принимаемые по повышению уровня надежности.

Этап создания состоит из проектирования, изготовления и реализации. На этом этапе можно достичь высокой надежности за счет применения рациональных приемов конструирования, учета условий эксплуатации машины, оптимального расчета конструкции.

На этапе лабораторно-стендовых испытаний происходит существенное изменение уровня надежности отрабатываемых элементов машины по сравнению с проектным значением в сторону его уменьшения, В начальный период надежность элементов, изготовленных по отлаженной технологии серийного производства машины-аналога заметно падает, а затем повышается и стабилизируется на некотором уровне в результате проведения доработок.

Таблица 4 - Виды испытаний, число испытываемых опытных образцов и продолжительность испытаний изделий

Виды стендовых испытаний |

Число опытных образцов |

Продолжительность испытаний |

Заводские в условиях завода-изготовителя |

Каждый образец |

20-30% заданного гарантийного ресурса |

Межведомственные |

6- 12 |

40-60% заданного гарантийного ресурса |

Государственные |

6- 10 |

10-30% заданного гарантийного pecvpca |

Ускоренные с увеличенной нагрузкой |

1 |

Допускается совмещение с заводскими, межведомственными и государственными испытаниями |

Климатические в камерах тепла и холода или в реальных условиях холодной и жаркой зон |

1-2 |

3-хкратная проверка на функционирование после достижения критической температуры -40°С или +50°С |

Ресурсные |

|

Двойной гарантийный ресурс функционирования. Допускается использовать образцы, прошедшие государственные испытания. |

Таблица 5 - Состав испытаний на надежность

Контролируемое |

Виды проводимых испытаний |

||||||

свойство надежности |

Предварительные |

Приёмоч-ные |

Квалифи-кационные |

Приемосдаточные |

Периодические |

Типовые |

|

Безотказность |

Определительные |

Контрольные |

Сравнительные |

||||

Ремонтопригодность |

Определи- тельные |

Контрольные |

Не проводят |

Сравнительные |

|||

Долговечность |

Самостоятельно проводимые определительные |

Не проводят |

Самостоятельно проводимые определительные |

||||

Сохраняемость |

|

|

|

||||

Комбинация нескольких свойств |

Определительные |

Контрольные |

Не проводят |

Контрольные |

Контрольные или сравни-тельные |

||

Изменение надёжности наблюдают также при изготовлении установочной партии машин в начале серийного производства, когда идет отладка технологии. При последующем серийном производстве достигнутый уровень надежности обеспечивают комплексом организационно-технических мероприятий, проводимых предприятиями-разработчиками и предприятиями-изготовителями основных элементов и систем.

На этапе проектирования изменение надёжности машины происходит в результате введения элементов и систем новой конструкции, совершенствования принципиальных схем, использования различных способов резервирования, подбора комплектующих элементов с повышенной надежностью и других мероприятий.

Существенные изменения надёжности машины происходят в процессе опытной отработки, а также на начальных стадиях серийного производства и эксплуатации, когда проводят большое число доработок, направленных на улучшение эксплуатационно-технических характеристик.

Изменение надёжности в процессе эксплуатации происходит как на этапе приработки элементов машины в реальных условиях, так и по истечении технического ресурса, когда начинается процесс старения материалов и элементной базы. До истечения технического ресурса надежность обеспечивают профилактическими и регламентными обслуживаниями.

Примерный вид функции надёжности объекта на этапах его жизненного цикла приведен на рисунке 25.

В

интервале времени ![]() в процессе проектирования надежность

объекта

изменяется на некоторой кривой от

начального значения

в процессе проектирования надежность

объекта

изменяется на некоторой кривой от

начального значения ![]() до

требуемой величины

до

требуемой величины

![]() .

Такое изменение

надежности обусловлено использованием

новых схемных и конструктивных решений.

Полученное начальное

значение надежности

соответствует уровню одного из первых

вариантов эскизного проектирования,

затем в результате введения резервирования

и более надежных элементов показатель

надежности повышают

до требуемого значения. Продолжительность

рассмотренного интервала

составляет от одного до двух лет для

сложных изделий машиностроения.

.

Такое изменение

надежности обусловлено использованием

новых схемных и конструктивных решений.

Полученное начальное

значение надежности

соответствует уровню одного из первых

вариантов эскизного проектирования,

затем в результате введения резервирования

и более надежных элементов показатель

надежности повышают

до требуемого значения. Продолжительность

рассмотренного интервала

составляет от одного до двух лет для

сложных изделий машиностроения.

В

интервале ![]() изменение

надежности происходит благодаря

проводимым доработкам на этапе испытания

опытных образцов. Процесс испытаний

выявляет большое число отказов и

неисправностей, которые объективно

не могли быть учтены при проектировании.

Кривая роста надежности

на этом этапе имеет тенденцию к

возрастанию. Продолжительность

периода составляет от трех до четырех

лет.

изменение

надежности происходит благодаря

проводимым доработкам на этапе испытания

опытных образцов. Процесс испытаний

выявляет большое число отказов и

неисправностей, которые объективно

не могли быть учтены при проектировании.

Кривая роста надежности

на этом этапе имеет тенденцию к

возрастанию. Продолжительность

периода составляет от трех до четырех

лет.

Рисунок 25 - Изменение функции надежности объекта на этапах его жизненного

В отрезок

времени ![]() снижение

надежности происходит в начальный

момент перехода на серийную технологию

изготовления изделий,

причем

увеличение числа отказов и неисправностей

обнаруживают непосредственно

в процессе изготовления, и большую их

часть устраняют до изделий

в эксплуатацию. Однако скрытые

производственные дефекты

остаются и обнаруживаются лишь на

начальном этапе

эксплуатации.

В от

полугода до года, как правило, серийную

технологию отлаживают и уровень

надежности достигает заданной величины.

снижение

надежности происходит в начальный

момент перехода на серийную технологию

изготовления изделий,

причем

увеличение числа отказов и неисправностей

обнаруживают непосредственно

в процессе изготовления, и большую их

часть устраняют до изделий

в эксплуатацию. Однако скрытые

производственные дефекты

остаются и обнаруживаются лишь на

начальном этапе

эксплуатации.

В от

полугода до года, как правило, серийную

технологию отлаживают и уровень

надежности достигает заданной величины.

За счет

скрытых производственных дефектов, а

также конструктивных

недоработок на начальном этапе

эксплуатации наблюдают некоторое

незначительное снижение уровня

надежности, Период устранения отказов

и неисправностей в интервале ![]() составляет

от двух до трех лет, в течение

которых, с одной стороны, уточняют

серийную технологию изготовления

изделий, а с другой стороны, устраняют

конструктивные отказы

и неисправности в процессе доработки.

Скрытые производственные дефекты

практически сохраняются в течение всего

серийного

изготовления,

их в большом количестве выявляют на

начальном этапе эксплуатации, а затем

их число сокращается от года к году.

составляет

от двух до трех лет, в течение

которых, с одной стороны, уточняют

серийную технологию изготовления

изделий, а с другой стороны, устраняют

конструктивные отказы

и неисправности в процессе доработки.

Скрытые производственные дефекты

практически сохраняются в течение всего

серийного

изготовления,

их в большом количестве выявляют на

начальном этапе эксплуатации, а затем

их число сокращается от года к году.

Для

интервала времени ![]() характерно

относительное постоянстб

:

показателя

надежности

характерно

относительное постоянстб

:

показателя

надежности ![]() .

Это

объясняется тем, что скрытые производственные

дефекты и конструктивные недостатки к

моменту времени

.

Это

объясняется тем, что скрытые производственные

дефекты и конструктивные недостатки к

моменту времени

![]() устранены,

а износ, старение элементной базы и

материалов еще не начался. Кроме того,

поддержание надежности на заданном

уровне обеспечивают профилактическими

и регламентными обслуживаниями.

Продолжительность

периода составляет от 10 до 12 лет.

устранены,

а износ, старение элементной базы и

материалов еще не начался. Кроме того,

поддержание надежности на заданном

уровне обеспечивают профилактическими

и регламентными обслуживаниями.

Продолжительность

периода составляет от 10 до 12 лет.

Отрезок

времени ![]() характеризуется

заметным снижением показателя

надежности. Момент времени

характеризуется

заметным снижением показателя

надежности. Момент времени ![]() ,

как соответствует

,

как соответствует

израсходованному техническому ресурсу изделия. С этого момента начинается интенсивное старение элементной базы и материалов, а также ускоренный износ трущихся поверхностей. Длительность периода интенсивного старения составляет от пяти до семи лет, после чего изделие подлежит списанию, дальнейшая эксплуатация становится экономически нецелесообразной.

Жизненный цикл машины заканчивается утилизацией, включающей списание с последующей разборкой, дефектовкой и оприходованием годных к дальнейшей эксплуатации агрегатов, узлов и деталей машин на склад, а непригодных - в металлолом. Эти операции выполняются в течении года.

Таким образом, жизненный цикл изделия с начала проектирования составляет в среднем от 15 до 20 лет.