- •Основные понятия и показатели теории надежности……………….….……....9

- •2 Математические основы надежности.....................................................28

- •2.7 Вопросы для самопроверки 48

- •3 Основы надежности сложных систем 50

- •3.6 Вопросы для самопроверки 60

- •4 Изнашивание 62

- •5 Коррозионные разрушения 76

- •7 Пути и методы повышения надежности машин при

- •7. 7 Вопросы для самопроверки ..107

- •8 Техническая диагностика 108

- •1 Основные понятия и показатели теории надежности

- •Понятие и специфика проблемы надежности

- •1.2 Теоретическая база науки о надежности

- •Экономический аспект надежности

- •Основные объекты, состояния и события в надежности машин

- •1.5 Классификация отказов

- •1.6 Основные показатели надежности

- •1.6.1 Показатели для оценки безотказности

- •1.6.2 Показатели для оценки долговечности

- •1.6.3 Показатели для оценки ремонтопригодности

- •1.6.4 Показатели для оценки сохраняемости

- •1.6.5 Комплексные показатели надежности

- •1.6.6 Экономический показатель надежности

- •1.7 Нормирование показателей надежности

- •Вопросы для самопроверки

- •2 Математические основы надежности

- •2.1 Графическое представление эмпирического распределения

- •2.1.6 Подсчет частот (частостей) попадания случайных величин в интервалы группирования.

- •2.2 Статистические меры случайных распределений

- •2.3 Законы распределения случайных величин

- •2.3.1 Нормальное распределение (закон Гаусса)

- •2.3.2 Экспоненциальное (показательное) распределение

- •2.3.3 Распределение Вейбулла

- •2.4 Критерии согласия экспериментальных и теоретических распределений

- •2.4.1 Критерий Пирсона (критерий хи-квадрат)

- •2.4.2 Критерий Романовского

- •2.4.3 Критерий Колмогорова

- •2.4.4 Доверительные границы для параметров законов распределения и показателей надежности

- •2.5 Корреляционный анализ экспериментальных данных

- •2.6 Регрессионный анализ экспериментальных данных. Метода наименьших квадратов.

- •Вопросы для самопроверки

- •Основы надежности сложных систем

- •3.1 Понятие сложной системы

- •3.1 Элементы сложных систем

- •3.3 Основные типы структур сложных систем

- •3.4 Расчет схемной надежности сложных систем

- •3.5 Резервирование

- •3.5.1 Классификация резервирования

- •3.5.2 Характеристики резервирования

- •3.5.3 Расчет схемной надежности при различных видах резервирования

- •3.6 Вопросы для самопроверки

- •4 Изнашивание

- •4.1 Виды трения

- •4.2 Виды фрикционных связей

- •4.3 Виды изнашивания

- •4.3.1 Механическое изнашивание

- •4.3.1.1 Абразивное изнашивание

- •4.3.1.2 Усталостное изнашивание

- •4.3.1.3 Адгезионное изнашивание

- •4.3.1.4 Эрозионное изнашивание

- •4.3.1.5 Кавитационное изнашивание

- •4.3.1.6 Изнашивание при фреттинге

- •4.3.2 Коррозионно-механическое изнашивание

- •4.3.2.1 Окислительное изнашивание

- •4.3.2.2 Изнашивание при фреттинг-коррозии

- •4.3.3 Изнашивание при воздействии водорода

- •4.4 Характеристики изнашивания

- •4.5 Экспериментальные методы определения износа

- •4.6 Методы снижения интенсивности изнашивания

- •4.7 Вопросы для самопроверки

- •5 Коррозионные разрушения

- •5.1 Понятие и проблема коррозии

- •5.2 Виды коррозии

- •5.3 Методы борьбы с коррозией

- •5.4 Вопросы для самопроверки

- •6 Усталостные разрушения

- •6.1 Механизм усталостного разрушения

- •6.2 Циклы нагружения и их характеристики

- •6.3 Экспериментальное определение характеристик сопротивления усталости

- •6.4 Расчет усталостной долговечности

- •6.5 Факторы, влияющие на сопротивление усталости

- •6.6 Вопросы для самопроверки

- •7 Пути и методы повышения надежности машин при проектировании, серийном производстве и эксплуатации

- •7.1 Методы отработки конструкций изделий на технологичность

- •7.2 Принципы конструирования, обеспечивающие создание надежных машин

- •7.3 Повышение надежности деталей машин упрочняющей

- •7.4 Цель и виды испытаний

- •7.5 Процесс изменения надежности изделия на этапах его жизненного цикла

- •7.6 Организационные методы обеспечения надежности техники

- •7.7 Вопросы для самопроверки

- •8 Техническая диагностика

- •8.1 Основные понятия технической диагностики

- •8.2 Задачи технической диагностики

- •8.3 Контролепригодность и показатели ее оценки

- •8.3.1 Оперативные показатели оценки контролепригодности

- •8.3.2 Экономические показатели оценки контролепригодности

- •8.3.3 Конструктивные и дополнительные показатели оценки контролепригодности

- •8.3.4 Показатели оценки уровня контролепригодности

- •8.4 Диагностические параметры

- •8.4.1 Требования к диагностическим параметрам

- •8.4.2 Классификация диагностических параметров

- •8.4.3 Выбор диагностических параметров

- •8.4.4 Методика выбора диагностических параметров

- •8.5 Построение алгоритма диагностирования

- •8.6 Средства технического диагностирования

- •8.6.1 Классификация средств технического диагностирования

- •8.6.2 Общие требования к средствам технического диагностирования

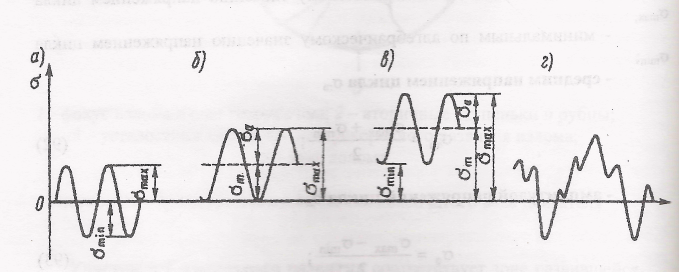

6.2 Циклы нагружения и их характеристики

Циклом напряжений называется однократная их смена, соответствующая полному периоду изменения. Цикл напряжений характеризуется следующими величинами:

- максимальным

по алгебраическому значению напряжением

цикла ![]() ;

;

- минимальным по алгебраическому

значению напряжением цикла ![]()

- средним напряжением цикла

![]()

- амплитудой напряжений цикла ![]()

![]()

-

коэффициентом асимметрии цикла ![]() ,

под

которым понимается отношение

наименьшего напряжения цикла к

наибольшему

с соответствующим

алгебраическим знаком

,

под

которым понимается отношение

наименьшего напряжения цикла к

наибольшему

с соответствующим

алгебраическим знаком

![]()

Возможные

виды циклов представлены на рисунке

23. Цикл называется симметричным,

когда

![]() ,

т.е. напряжения

и

равны

по величине, но противоположны по

значению (рисунок 23, а).

,

т.е. напряжения

и

равны

по величине, но противоположны по

значению (рисунок 23, а).

Пределам

выносливости, соответствующим

симметричному циклу присваивается

индекс -1. В этом случае ![]() .

По

симметричному

циклу изменяются, например, нормальные

напряжения от изгиба

в валах или осях.

.

По

симметричному

циклу изменяются, например, нормальные

напряжения от изгиба

в валах или осях.

Отнулевым

или пульсационным циклом

называется такой, при котором ![]() ,

т.е. минимальное напряжение цикла равно

нулю (рисунок 23, б).

Пределам

выносливости, соответствующим такому

циклу, присваивается индекс

0. В этом случае

,

т.е. минимальное напряжение цикла равно

нулю (рисунок 23, б).

Пределам

выносливости, соответствующим такому

циклу, присваивается индекс

0. В этом случае ![]() .

Такой

цикл характерен, например, для

изменения напряжения изгиба у корня

зуба шестерни при ее вращении в одну

сторону и передаче при этом постоянного

по величине крутящего момента.

.

Такой

цикл характерен, например, для

изменения напряжения изгиба у корня

зуба шестерни при ее вращении в одну

сторону и передаче при этом постоянного

по величине крутящего момента.

Цикл,

в котором ![]() называется

асимметричным

(рисунок

23,

в).

При

нем

называется

асимметричным

(рисунок

23,

в).

При

нем ![]() .

Пределам

выносливости, соответствующим

такому циклу, присваивается индекс

.

Цикл имеет место в

затянутых болтах, клапанных пружинах

и других деталях.

.

Пределам

выносливости, соответствующим

такому циклу, присваивается индекс

.

Цикл имеет место в

затянутых болтах, клапанных пружинах

и других деталях.

Наибольшее распространение на практике имеет случайное нагружение, при котором процесс изменения напряжений во времени является случайным (рисунок 23, в).

а — симметричный цикл: б— отнулевой или пульсационный цикл; в — асимметричный цикл; г - случайное нагружение

Рисунок 23 - Виды циклов напряжений:

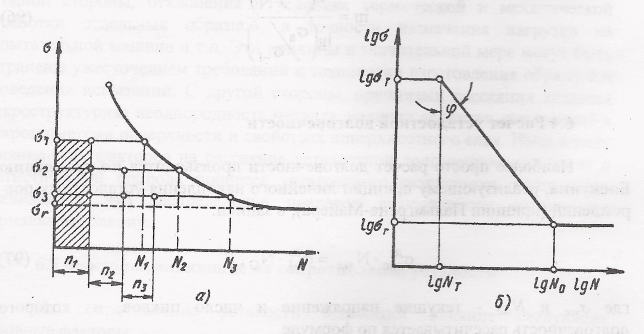

6.3 Экспериментальное определение характеристик сопротивления усталости

Для

изучения сопротивления металлов

переменным напряжениям и получения

кривой усталости производится

испытания

на

усталость. По результатам

испытаний образцов строится кривая

усталости или

кривая

Велера

в

координатах ![]() ,

показанные

на рисунке 24.

,

показанные

на рисунке 24.

По оси ординат на кривой усталости откладывается наибольшее напряжение цикла, при котором испытывался данный образец, по оси абсцисс - число циклов перемен напряжений, которое образец выдержал до разрушения.

Для построения кривой усталости проводят усталостные испытания лабораторных образцов, моделей и деталей натурных размеров на специальных усталостных машинах. Типы испытуемых образцов, методы испытаний и обработки результатов регламентированы ГОСТ 25.502-79. Характеристики сопротивления усталости материала находят в результате испытаний не менее 15 идентичных гладких (с плавными очертаниями) полированных лабораторных образцов диаметром в рабочем сечении 7,5 мм при изгибе с вращением. Первый образец испытывается при амплитуде напряжений аа = 0,7-0,8 ав. Все последующие образцы испытываются со снижением уровня напряжений от 6 до 8%. Левая ветвь кривой строится по экспериментальным точкам с помощью метода регрессионного анализа, а в качестве правой проводится горизонтальная прямая, соответствующая ординате ав.

Кривая усталости является трехпараметрической, ее уравнение имеет вид

Рисунок 24 - Кривая усталости в простых (а) и в двойных логарифмических (б) координатах

![]()

где: - амплитуда действующих напряжений;

![]() - число

циклов до разрушения образца:

- число

циклов до разрушения образца:

![]() - предел

выносливости -

наибольшее значение максимального

напряжения

цикла, которое может выдержать образец

без разрушения до числа

циклов мб,

называемого

базой

испытаний.

Обычно

- предел

выносливости -

наибольшее значение максимального

напряжения

цикла, которое может выдержать образец

без разрушения до числа

циклов мб,

называемого

базой

испытаний.

Обычно ![]() млн циклов

для образцов из углеродистых и

малолегированных сталей, 50 - 100 млн

- для образцов из легких сплавов. Если

образец при испытании не сломался

до числа циклов

млн циклов

для образцов из углеродистых и

малолегированных сталей, 50 - 100 млн

- для образцов из легких сплавов. Если

образец при испытании не сломался

до числа циклов![]() ,

то

он не сломается и далее, и испытание

прекращают,

а на диаграмме соответствующую точку

отмечают стрелкой, показывающей,

что образец может работал и дальше;

,

то

он не сломается и далее, и испытание

прекращают,

а на диаграмме соответствующую точку

отмечают стрелкой, показывающей,

что образец может работал и дальше;

![]() -

число

циклов, соответствующее точке перелома

на кривой усталости;

-

число

циклов, соответствующее точке перелома

на кривой усталости;

![]() - параметр

кривой усталости, характеризующий

наклон левой ветви кривой

усталости; при увеличении

- параметр

кривой усталости, характеризующий

наклон левой ветви кривой

усталости; при увеличении![]() наклон

левой ветви к оси абсцисс уменьшается,

т.е. линия становится более пологой;

величина т

находится

из уравнения

наклон

левой ветви к оси абсцисс уменьшается,

т.е. линия становится более пологой;

величина т

находится

из уравнения