- •Основные понятия и показатели теории надежности……………….….……....9

- •2 Математические основы надежности.....................................................28

- •2.7 Вопросы для самопроверки 48

- •3 Основы надежности сложных систем 50

- •3.6 Вопросы для самопроверки 60

- •4 Изнашивание 62

- •5 Коррозионные разрушения 76

- •7 Пути и методы повышения надежности машин при

- •7. 7 Вопросы для самопроверки ..107

- •8 Техническая диагностика 108

- •1 Основные понятия и показатели теории надежности

- •Понятие и специфика проблемы надежности

- •1.2 Теоретическая база науки о надежности

- •Экономический аспект надежности

- •Основные объекты, состояния и события в надежности машин

- •1.5 Классификация отказов

- •1.6 Основные показатели надежности

- •1.6.1 Показатели для оценки безотказности

- •1.6.2 Показатели для оценки долговечности

- •1.6.3 Показатели для оценки ремонтопригодности

- •1.6.4 Показатели для оценки сохраняемости

- •1.6.5 Комплексные показатели надежности

- •1.6.6 Экономический показатель надежности

- •1.7 Нормирование показателей надежности

- •Вопросы для самопроверки

- •2 Математические основы надежности

- •2.1 Графическое представление эмпирического распределения

- •2.1.6 Подсчет частот (частостей) попадания случайных величин в интервалы группирования.

- •2.2 Статистические меры случайных распределений

- •2.3 Законы распределения случайных величин

- •2.3.1 Нормальное распределение (закон Гаусса)

- •2.3.2 Экспоненциальное (показательное) распределение

- •2.3.3 Распределение Вейбулла

- •2.4 Критерии согласия экспериментальных и теоретических распределений

- •2.4.1 Критерий Пирсона (критерий хи-квадрат)

- •2.4.2 Критерий Романовского

- •2.4.3 Критерий Колмогорова

- •2.4.4 Доверительные границы для параметров законов распределения и показателей надежности

- •2.5 Корреляционный анализ экспериментальных данных

- •2.6 Регрессионный анализ экспериментальных данных. Метода наименьших квадратов.

- •Вопросы для самопроверки

- •Основы надежности сложных систем

- •3.1 Понятие сложной системы

- •3.1 Элементы сложных систем

- •3.3 Основные типы структур сложных систем

- •3.4 Расчет схемной надежности сложных систем

- •3.5 Резервирование

- •3.5.1 Классификация резервирования

- •3.5.2 Характеристики резервирования

- •3.5.3 Расчет схемной надежности при различных видах резервирования

- •3.6 Вопросы для самопроверки

- •4 Изнашивание

- •4.1 Виды трения

- •4.2 Виды фрикционных связей

- •4.3 Виды изнашивания

- •4.3.1 Механическое изнашивание

- •4.3.1.1 Абразивное изнашивание

- •4.3.1.2 Усталостное изнашивание

- •4.3.1.3 Адгезионное изнашивание

- •4.3.1.4 Эрозионное изнашивание

- •4.3.1.5 Кавитационное изнашивание

- •4.3.1.6 Изнашивание при фреттинге

- •4.3.2 Коррозионно-механическое изнашивание

- •4.3.2.1 Окислительное изнашивание

- •4.3.2.2 Изнашивание при фреттинг-коррозии

- •4.3.3 Изнашивание при воздействии водорода

- •4.4 Характеристики изнашивания

- •4.5 Экспериментальные методы определения износа

- •4.6 Методы снижения интенсивности изнашивания

- •4.7 Вопросы для самопроверки

- •5 Коррозионные разрушения

- •5.1 Понятие и проблема коррозии

- •5.2 Виды коррозии

- •5.3 Методы борьбы с коррозией

- •5.4 Вопросы для самопроверки

- •6 Усталостные разрушения

- •6.1 Механизм усталостного разрушения

- •6.2 Циклы нагружения и их характеристики

- •6.3 Экспериментальное определение характеристик сопротивления усталости

- •6.4 Расчет усталостной долговечности

- •6.5 Факторы, влияющие на сопротивление усталости

- •6.6 Вопросы для самопроверки

- •7 Пути и методы повышения надежности машин при проектировании, серийном производстве и эксплуатации

- •7.1 Методы отработки конструкций изделий на технологичность

- •7.2 Принципы конструирования, обеспечивающие создание надежных машин

- •7.3 Повышение надежности деталей машин упрочняющей

- •7.4 Цель и виды испытаний

- •7.5 Процесс изменения надежности изделия на этапах его жизненного цикла

- •7.6 Организационные методы обеспечения надежности техники

- •7.7 Вопросы для самопроверки

- •8 Техническая диагностика

- •8.1 Основные понятия технической диагностики

- •8.2 Задачи технической диагностики

- •8.3 Контролепригодность и показатели ее оценки

- •8.3.1 Оперативные показатели оценки контролепригодности

- •8.3.2 Экономические показатели оценки контролепригодности

- •8.3.3 Конструктивные и дополнительные показатели оценки контролепригодности

- •8.3.4 Показатели оценки уровня контролепригодности

- •8.4 Диагностические параметры

- •8.4.1 Требования к диагностическим параметрам

- •8.4.2 Классификация диагностических параметров

- •8.4.3 Выбор диагностических параметров

- •8.4.4 Методика выбора диагностических параметров

- •8.5 Построение алгоритма диагностирования

- •8.6 Средства технического диагностирования

- •8.6.1 Классификация средств технического диагностирования

- •8.6.2 Общие требования к средствам технического диагностирования

5 Коррозионные разрушения

5.1 Понятие и проблема коррозии

Коррозией металлов и сплавов называется их самопроизвольное разрушение в результате химического электрохимического

взаимодействия с внешней средой, вследствие которого они переходят в окисленное состояние и изменяют физико-механические свойства.

В подавляющем большинстве случаев коррозионные процессы приводят к ускоренной потере деталью прочности. Кроме того, коррозионные очаги, подобно инфекции, быстро распространяются по изделию в целом.

Из-за коррозии ежегодно теряется до 10% выплавляемого металла. На капитальные и текущие ремонты, вызванные коррозионными разрушениями, ежегодно расходуется от 5 до 7 млрд. рублей в ценах 1991 г. Кроме того, существенно снижается производительность машин и возрастают эксплуатационные расходы. Так, мощность двигателя внутреннего сгорания, зеркала цилиндров которых поражены коррозией, снижается на 20- 25%, при этом увеличивается на 50-80%. В результате коррозионного воздействия предел выносливости конструкционных снижается на 35-40%, износостойкость уменьшается в от 1,5 до 4 раз.

Автотранспортные средства и строительные дорожные используемые в условиях запыленности, высокой влажности, температур, являются ярко выраженными объектами, подверженными коррозионным разрушениям. При этом наиболее характерными элементами являются детали из тонколистовой стали кузова, рамы и подвески, резьбовые и сварные соединения, детали топливной аппаратуры (выпускные клапаны, верхняя часть гильз цилиндров и днища поршней), газовые трубопроводы и другие.

5.2 Виды коррозии

Коррозионные процессы многообразны и в

зависимости от механизма взаимодействия металла со средой на два типа -

химическую и электрохимическую коррозию - и 36 видов, наиболее встречающимися из которых являются:

а) в зависимости от характера коррозионной среды:

-атмосферная,

-газовая,

-жидкостная,

-подземная (почвенная),

-биологическая;

б) в зависимости от условий протекания коррозионного процесса:

-структурная,

-подповерхностная,

-межкристаллитная,

-контактная,

-щелевая,

-коррозия под напряжением,

-коррозионная кавитация,

-фреттинг-коррозия;

в) в зависимости от вида коррозионного разрушения:

-сплошная,

-местная (локальная).

Химическая коррозия - процесс разрушения материала в результате

непосредственного взаимодействия при высоких температурах с кислородом воздуха, сероводородом, водяными парами. Происходит прямой процесс соединения металла с кислородом, практически не прекращающийся после образования слоя продуктов коррозии, то есть оксидов металла, так как непрерывно продолжается реактивная диффузия атомов или ионов металла сквозь постепенно утолщающуюся окалину.

Основным условием возникновения химической коррозии является отсутствие электропроводящей среды, что нехарактерно для деталей автотранспортных средств. Однако в некоторых элементах кузова эту

коррозию можно наблюдать. Так разрушаются (прогорают) выпускные трубы и глушители, разрушаются элементы кузова, непосредственно примыкающие к выпускному трубопроводу двигателя или к впускной трубе (например, юбка кузова автобуса, задний буфер легковых автомобилей).

Электрохимическая коррозия возникает в результате воздействия на металл среды (электролита). Она связана с возникновением и перетеканием электрического тока с одной поверхности на другую. Железо в анодной зоне теряет электроны, которые, перемещаясь в катодную зону и взаимодействуя с водой и кислородом, образуют

гидроксильные ионы, которые, в свою очередь, взаимодействуют с оставшимися на двухвалентными ионами железа. В результате

образуется гидроокись железа, которая окисляется с образованием гидратированной окиси Fе2О3 (Н2О)2, то есть ржавчины. Этот вид

коррозии наиболее характерен для деталей автотранспортных средств,

особенно деталей кузова.

Интенсивность процесса электрохимической коррозии зависит от доступа кислорода к поверхности металла, химического состава сплава, плотности продуктов коррозии, которые могут резко замедлять электрохимический процесс, структурной неоднородности металла, наличия и распределения внутренних напряжений. Металл, подвергнутый действию

внутренних напряжений, коррозирует интенсивнее.

При атмосферной коррозии, которой подвержены кабины и кузова, а также детали открытые действию атмосферных осадков и влажного воздуха процесс разрушения имеет электрохимический характер. Твердые, жидкие и газообразные частицы (сера, окись серы, хлор, угольная пыль и пр.), растворяясь в конденсате воды на поверхности детали3 образуют сильный электролит.

Интенсивность атмосферной коррозии зависит от многих факторов, основными из которых являются характер конденсации, температура и влажность окружающего воздуха, состав атмосферы.

Особое влияние на процесс атмосферной коррозии оказывает состав атмосферы. Особенно интенсифицирует его наличие в атмосфере примесей окиси серы и частиц хлористого натрия:, поэтому для атмосферной коррозии особенно благоприятна атмосфера больших городов с большим количеством автомобилей и промышленных предприятий.

Интенсифицирует коррозию наличие в атмосфере твердых частиц,

подразделяющихся на три вида:

-коррозионно-активные, к которым относят различные диссоциированные соли, например, сульфат аммония, хлористый натрий и

другие;

- коррозионно-неактивные, к которым относят углерод — сажу; эти частицы хотя и не вызывают непосредственно коррозию, но, оседая на поверхности металла, способствуют адсорбированию влаги электролита и агрессивных газов из атмосферы;

- нейтральные частицы, обычно в виде оксида кремния, при ударе о металл они создают глубокие риски, в которых впоследствии развивается коррозия, или, оказавшись под пленкой защитного покрытия, вызывает нитевую коррозию.

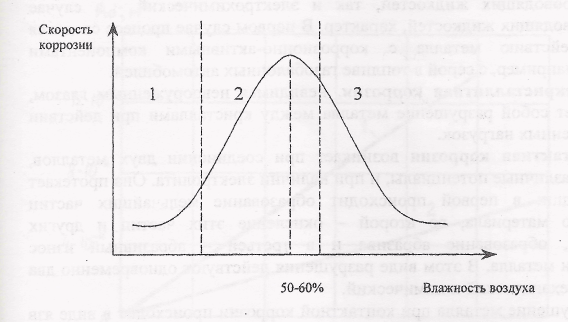

Зависимость скорости коррозии от влажности окружающего воздуха представлена на рисунке 19, где видна и классификация коррозии на сухую (1), влажную (2) и мокрую (3).

При сухой коррозии процесс протекает очень медленно, и если в

атмосфере нет агрессивных примесей, существенного разрушения металла не происходит. Влажная коррозия характеризуется - язвенными и точечными разрушениями. При мокрой коррозии конденсат выпадает на металл в виде частых капель, переходящих в сплошную пленку. Скорость коррозии при этом уменьшается вследствие снижения концентрации электролита.

Установлено, что периодическое смачивание металла вызывает во

много раз большее разрушение, чем непрерывное нахождение металла в электролите. Правда, различные металлы и сплавы по-разному реагируют на периодическое смачивание.

На скорость атмосферной коррозии и свет, например, выявлено сильное замедление коррозии цинка при действии солнечного

света. Цинк на внешних поверхностях деталей значительно устойчивее в отношении коррозии, чем на внутренних, неосвещенных, особенно при

повышенной влажности воздуха.

Рисунок 19 – Зависимость скорости атмосферной коррозии от относительной влажности окружающего воздуха

Повышение температуры интенсифицирует все виды коррозии. Типовая закономерность протекания коррозии металла элементов кузова автомобиля выражается зависимостью

![]() (90)

(90)

где – Z толщина слоя металла, поврежденного коррозией;

a- начальная толщина металлического элемента кузова;

K0 - скорость окислительной реакции, т.е. глубина коррозионного разрушения металла в единицу времени;

t - продолжительность воздействия внешней среды на элемент кузова.

Газовая коррозия происходит при высоких температурах в среде

агрессивных газов при отсутствии влаги. Ей подвержены детали котельных топок газовых турбин, клапаны двигателей внутреннего сгорания, глушители, электрические нагревательные элементы. При повышении температуры скорость коррозии повышается. Особую активность при газовой коррозии проявляют такие элементы, как окись углерода, окислы азота, хлористый водород, сернистые соединения. В начальном процессе газовой коррозии на поверхности металла образуются тонкие окисные (защитные) пленки. Дальнейший рост пленки зависит от проникновения через первичную пленку продуктов коррозионной среды.

Жидкостная коррозия может иметь как химический в случае неэлектропроводящих жидкостей, так и электрохимический - в случае электропроводящих жидкостей, характер. В первом случае процесс сводится к взаимодействию металла с коррозионно-активными компонентами жидкости, например, с серой в топливе газобаллонных автомобилей.

Межкристаллитная коррозия, невидимая невооруженным глазом, представляет собой разрушение металла между кристаллами при действии знакопеременных нагрузок.

Контактная коррозия возникает при соединении двух металлов, имеющих различные потенциалы, и при наличии электролита. Она протекает в три стадии: в первой происходит образование мельчайших частиц дисперсного материала, во второй - окисление этих частиц и других соединений, образование абразива и в третьей - абразивный износ поверхности металла. В этом -виде разрушения действуют одновременно два процесса: механический и химический.

Разрушение металла при контактной коррозии происходит в язв с характерной зависимостью

![]() (91)

(91)

где А - площадь язвы; d - глубина язвы.

Скорость протекания контактной коррозии зависит от контактирующих материалов, разности потенциалов между ними, от характера и электропроводности электролита, влажности атмосферы, числа колебаний и от давления на деталь. Наиболее интенсивна коррозия при контакте детали, покрытой хромом, и стали, покрытой никелем, а также при контакте стали с некоторыми видами каучуков.

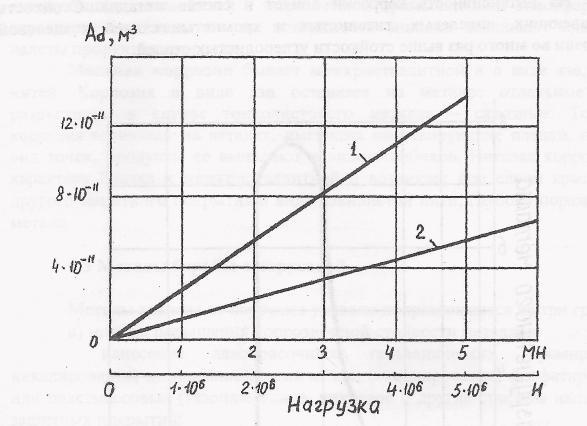

Зависимость контактной коррозии от нагрузки влажности представлена на рисунке 20.

Коррозия под напряжением возникает, когда деталь подвергается коррозии при динамическом или статическом напряжении. Она имеет две стадии: первая, заключается в зарождении разрушения в микроскопической области, а вторая, при которой деталь мгновенно разрушается, - в проникновении трещины вглубь детали.

Наибольшая коррозия под напряжением наблюдается при растяжении, при сжатии и сдвиге она намного меньше. Характерной особенностью этого вида коррозии является то, что она наиболее интенсивна в начальный период и со временем почти прекращается.

Рисунок 20 - Зависимость контактной коррозии от нагрузки при различной влажности

Обычно коррозии под напряжением сопутствуют другие виды коррозийного разрушения, в результате чего усталостная прочность металла резко снижается.

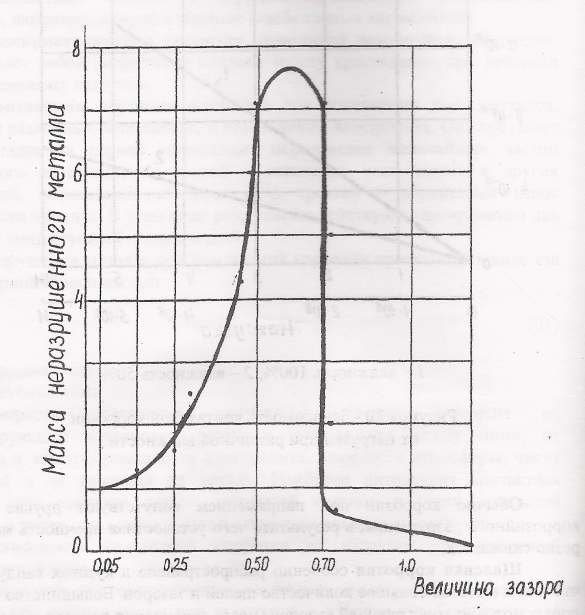

Щелевая коррозия особенно распространена в кузовах ввиду того, что в них имеется большое количество щелей и зазоров. Большинство щелей предусмотрено конструкцией кузовов (места соединения панелей, отдельных деталей), кроме того, они возникают в процессе эксплуатации из-за нарушения сплошности металла.

Щелевая коррозия развивается в местах постановки болтов, заклепок, в местах точечной сварки и т.п. Ее природа электрохимическая. Замечено, что развивается она наиболее интенсивно при некоторых оптимальных размерах щели. Так, для малоуглеродистых и низколегированных сталей, как видно из рисунка 21, этот размер находится в диапазоне от 0,25 до 0,70 мм. Коррозия в зазоре начинается у края, а затем постепенно распространяется вглубь. Характерно, что щелевая коррозия развивается слоем диэлектрика независимо от его природы.

На интенсивность коррозии влияет и состав металла. Стойкость нержавеющих, никелевых, титанистых и хромистых сталей к щелевой коррозии во много раз выше стойкости углеродистых сталей.

Рисунок 21 - Зависимость коррозионного разрушения от ширины щели

Коррозионная кавитация характерна для тех деталей кузова,

которые подвергаются воздействию воды, например, днище кузова. Капли влаги, попадая на днище, создают замыкание кавитационных пузырьков, гидравлические удары.

Сплошная коррозия возникает в кузовах, главным образом, при эксплуатации автомобилей в загрязненной промышленной атмосфере. Она характеризуется тем, что на поверхности металла возникают сплошные надеты продуктов коррозии.

Местная коррозия бывает межкристаллитной и в виде язв, точек, нитей. Коррозия в виде язв оставляет на металле отдельные очаги разрушения, в случае тонколистового металла — сквозные. Точечная коррозия возникает на деталях, имеющих пассивирующие пленки, и имеет вид точек, продукты ее выпадают в виде столбиков. Нитевая коррозия по характеру близка к межкристаллитной и возникает под слоем краски или другого защитного покрытия в виде извилистой нити, глубоко поражающей металл.