- •Основные понятия и показатели теории надежности……………….….……....9

- •2 Математические основы надежности.....................................................28

- •2.7 Вопросы для самопроверки 48

- •3 Основы надежности сложных систем 50

- •3.6 Вопросы для самопроверки 60

- •4 Изнашивание 62

- •5 Коррозионные разрушения 76

- •7 Пути и методы повышения надежности машин при

- •7. 7 Вопросы для самопроверки ..107

- •8 Техническая диагностика 108

- •1 Основные понятия и показатели теории надежности

- •Понятие и специфика проблемы надежности

- •1.2 Теоретическая база науки о надежности

- •Экономический аспект надежности

- •Основные объекты, состояния и события в надежности машин

- •1.5 Классификация отказов

- •1.6 Основные показатели надежности

- •1.6.1 Показатели для оценки безотказности

- •1.6.2 Показатели для оценки долговечности

- •1.6.3 Показатели для оценки ремонтопригодности

- •1.6.4 Показатели для оценки сохраняемости

- •1.6.5 Комплексные показатели надежности

- •1.6.6 Экономический показатель надежности

- •1.7 Нормирование показателей надежности

- •Вопросы для самопроверки

- •2 Математические основы надежности

- •2.1 Графическое представление эмпирического распределения

- •2.1.6 Подсчет частот (частостей) попадания случайных величин в интервалы группирования.

- •2.2 Статистические меры случайных распределений

- •2.3 Законы распределения случайных величин

- •2.3.1 Нормальное распределение (закон Гаусса)

- •2.3.2 Экспоненциальное (показательное) распределение

- •2.3.3 Распределение Вейбулла

- •2.4 Критерии согласия экспериментальных и теоретических распределений

- •2.4.1 Критерий Пирсона (критерий хи-квадрат)

- •2.4.2 Критерий Романовского

- •2.4.3 Критерий Колмогорова

- •2.4.4 Доверительные границы для параметров законов распределения и показателей надежности

- •2.5 Корреляционный анализ экспериментальных данных

- •2.6 Регрессионный анализ экспериментальных данных. Метода наименьших квадратов.

- •Вопросы для самопроверки

- •Основы надежности сложных систем

- •3.1 Понятие сложной системы

- •3.1 Элементы сложных систем

- •3.3 Основные типы структур сложных систем

- •3.4 Расчет схемной надежности сложных систем

- •3.5 Резервирование

- •3.5.1 Классификация резервирования

- •3.5.2 Характеристики резервирования

- •3.5.3 Расчет схемной надежности при различных видах резервирования

- •3.6 Вопросы для самопроверки

- •4 Изнашивание

- •4.1 Виды трения

- •4.2 Виды фрикционных связей

- •4.3 Виды изнашивания

- •4.3.1 Механическое изнашивание

- •4.3.1.1 Абразивное изнашивание

- •4.3.1.2 Усталостное изнашивание

- •4.3.1.3 Адгезионное изнашивание

- •4.3.1.4 Эрозионное изнашивание

- •4.3.1.5 Кавитационное изнашивание

- •4.3.1.6 Изнашивание при фреттинге

- •4.3.2 Коррозионно-механическое изнашивание

- •4.3.2.1 Окислительное изнашивание

- •4.3.2.2 Изнашивание при фреттинг-коррозии

- •4.3.3 Изнашивание при воздействии водорода

- •4.4 Характеристики изнашивания

- •4.5 Экспериментальные методы определения износа

- •4.6 Методы снижения интенсивности изнашивания

- •4.7 Вопросы для самопроверки

- •5 Коррозионные разрушения

- •5.1 Понятие и проблема коррозии

- •5.2 Виды коррозии

- •5.3 Методы борьбы с коррозией

- •5.4 Вопросы для самопроверки

- •6 Усталостные разрушения

- •6.1 Механизм усталостного разрушения

- •6.2 Циклы нагружения и их характеристики

- •6.3 Экспериментальное определение характеристик сопротивления усталости

- •6.4 Расчет усталостной долговечности

- •6.5 Факторы, влияющие на сопротивление усталости

- •6.6 Вопросы для самопроверки

- •7 Пути и методы повышения надежности машин при проектировании, серийном производстве и эксплуатации

- •7.1 Методы отработки конструкций изделий на технологичность

- •7.2 Принципы конструирования, обеспечивающие создание надежных машин

- •7.3 Повышение надежности деталей машин упрочняющей

- •7.4 Цель и виды испытаний

- •7.5 Процесс изменения надежности изделия на этапах его жизненного цикла

- •7.6 Организационные методы обеспечения надежности техники

- •7.7 Вопросы для самопроверки

- •8 Техническая диагностика

- •8.1 Основные понятия технической диагностики

- •8.2 Задачи технической диагностики

- •8.3 Контролепригодность и показатели ее оценки

- •8.3.1 Оперативные показатели оценки контролепригодности

- •8.3.2 Экономические показатели оценки контролепригодности

- •8.3.3 Конструктивные и дополнительные показатели оценки контролепригодности

- •8.3.4 Показатели оценки уровня контролепригодности

- •8.4 Диагностические параметры

- •8.4.1 Требования к диагностическим параметрам

- •8.4.2 Классификация диагностических параметров

- •8.4.3 Выбор диагностических параметров

- •8.4.4 Методика выбора диагностических параметров

- •8.5 Построение алгоритма диагностирования

- •8.6 Средства технического диагностирования

- •8.6.1 Классификация средств технического диагностирования

- •8.6.2 Общие требования к средствам технического диагностирования

4.2 Виды фрикционных связей

Взаимодействие поверхностей трения имеет двойственную молекулярно-механическую природу. Механическое взаимодействие сопровождается зацеплением, соударением, взаимным внедрением микронеровностей. При относительном перемещении поверхностей трения происходит смятие, выглаживание и срезание выступов микронеровностей. Кроме того, разрушаются окисные пленки и в контакте оказываются незащищенные поверхности соприкасающихся металлов, что создает благоприятные условия для молекулярного взаимодействия. Последнее проявляется в виде адгезии и схватывания вследствие взаимной диффузии атомов в кристаллические решетки металлов в местах контакта при трении.

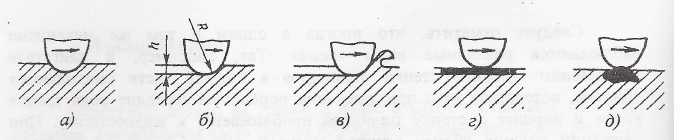

Различают пять видов фрикционных связей, под которыми понимают пятна касания, которые существуют некоторое время, а затем меняют свои места. Виды фрикционных связей показаны на рисунке 18. Связи а, б и в получаются при механическом взаимодействии, а г и д – при молекулярном. В зависимости от степени адгезии и отношения глубины внедрения к радиусу внедряющейся неровности происходит:

упругое оттеснение металла (а);

пластическое оттеснение металл (б);

срез внедрившимся материалом (в);

схватывание пленок и их разрушение (г);

схватывание поверхностей, сопровождающееся глубинным вырыванием металла (д)

Рисунок 18 – Виды фрикционных связей

Переход от одного вида фрикционных связей к другому зависит от температуры поверхностей трения, молекулярного взаимодействия, а также от глубины взаимного внедрения неровностей, влияющего на характер механического взаимодействия поверхностей, физико-механических свойств металлов и микрорельефа поверхностей трения.

Упругое оттеснение металла происходит в результате упругой деформации отдельных микронеровностей на поверхности трения, когда нагрузка воспринимается этими микровыступами. Сначала они деформируются упруго, а при дальнейшем увеличении нагрузки - пластически, вызывая пластическое оттеснение металла.

Поверхностные слои металла при таком деформировании упрочняются, микронеровности выглаживаются. Повторное нагружение поверхности вызывает пластическую деформацию этих выступов уже при большей нагрузке. В результате многократного повторного деформирования в поверхностном слое металла сначала образуется строчечная структура, а затем после использования всех плоскостей скольжения металл в этом слое приходит в состояние перенаклепа и делается хрупким. Многократные растягивающие напряжения, возникающие в поверхностном слое под действием сил трения, приводят к образованию микротрещин на поверхности, которые разрастаются и вызывают отделение кусочков с тонкого упрочненного хрупкого слоя, образуя частицы износа.

Микрорезание происходит в том случае, если на поверхности трения имеется твердая частица износа либо контактирующий выступ, который внедряется на глубину от 0,2 до 0,3 R. Микрорезание наблюдается редко, так как при допустимых нагрузках на трущиеся пары глубина внедрения частиц

для этого недостаточна.

Состояние фрикционных связей г и д зависит от соотношения прочности пленки и прочности основного металла, а также от напряженного состояния поверхностного слоя металла.