- •Глава 2. Сухие механические пылеуловители

- •Глава 2.2. Инерционные пылеуловители

- •2.3. Циклоны

- •Круговая компоновка, нижний организованный подвод 60

- •Прямоугольная компоновка, свободный подвод

- •2.4. Вихревые пылеуловители

- •Целлюлоза 6 96.5

- •Стиральный порошок 10 98.0

- •2.5. Динамические пылеуловители

Целлюлоза 6 96.5

Синтетический порошок 4 98.0

Стиральный порошок 10 98.0

Эпоксидная смола 22 98.0

Карбонат кальция 11 99.0

Полиакрил нитрил 32 99.8

Затраты энергии (кДж) на очистку 1000 м3 газов в вихревых пылеуловителях Кч могут быть определены по формуле

![]()

где VГІ, VГII — объемный расход соответственно очищаемых газов и вторичного воздуха, м3/с,

∆pапп— гидравлическое сопротивление аппарата, Па, ∆рII — давление вторичного воздуха (разница между давлением в сопле и на входе в аппарат), Па

Анализ формулы (2.36) с учетом того, что величина ∆рII существенно больше величины ∆pапп, подтверждает решающее влияние параметров вторичного газа на эффективность вихревого пылеуловителя.

Критический (минимальный) диаметр частиц, полностью улавливаемых в вихревом пылеуловителе dкр, (м) может быть рассчитан по формуле

где — скорость газов в свободном сечении аппарата, м/с, Н—высота пылеулавливающей камеры, м,

Dапп— диаметр аппарата, м/с, DТР — диаметр подводящей трубы, м/с; ω — угловая скорость, с-1.

Для ориентировочной оценки эффективности улавливания частиц различного диаметра можно воспользоваться приведенными ниже данными:

Размер частиц, мкм Эффективность улавливания, %

2.5 92.0

5.0 95.0

10.0 98.5

Достоинствами вихревых пылеуловителей по сравнению с циклонами являются:

более высокая эффективность улавливания высокодисперсной пыли;

отсутствие абразивного износа внутренних поверхностей аппарата;

возможность очистки газов с более высокой температурой за счет использования холодного вторичного воздуха;

возможность регулирования процесса сепарации пыли за счет изменения количества вторичного газа.

К недостаткам вихревых пылеуловителей следует отнести:

наличие дополнительного дутьевого устройства;

повышение за счет вторичного газа общего объема газов, проходящих через аппарат (а в случае использования атмосферного воздуха — и через все элементы газоочистной установки);

большая сложность аппарата в эксплуатации.

Вихревые пылеуловители из-за сложности протекающих в них аэродинамических процессов еще в меньшей степени, чем циклоны, поддаются строгому теоретическому анализу. Поэтому метод их инженерного расчета пока не разработан. Для этой цели представляется целесообразным использование по аналогии с циклонами методов теории подобия.

2.5. Динамические пылеуловители

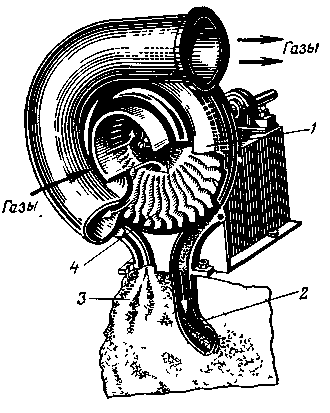

В динамических пылеуловителях очистка газов от пыли осуществляется за счет центробежных сил и силы Кориолиса, возникающих при вращении рабочего колеса (рис. 2.19).

Рис 2 19 Динамический пылеуловитель:

1 — корпус вентилятора; 2 — патрубок для отвода пыли; 3 — патрубок для отвода части газового потока на рециркуляцию; 4 -колесо вентилятора

Динамические пылеулавители помимо осаждения частиц пыли из газового потока выполняют еще роль тягодутьевого устройства. Конструкции динамических пылеуловителей, выпускаемых отечественной промышленностью, описаны в работе.

Динамический пылеуловитель потребляет больше энергии, чем обычный вентилятор с идентичными параметрами по производительности и напору. Но этот расход энергии меньше, чем требуется при раздельном функционировании центробежного сепаратора и вентилятора.

Инженерные методы расчета динамических пылеуловителей не разработаны; имеются лишь результаты исследований некоторых конструкций этих пылеуловителей. Согласно исследованиям динамические пылеуловители обеспечивают достаточно высокую эффективность при улавливании частиц пыли крупнее 10 мкм.

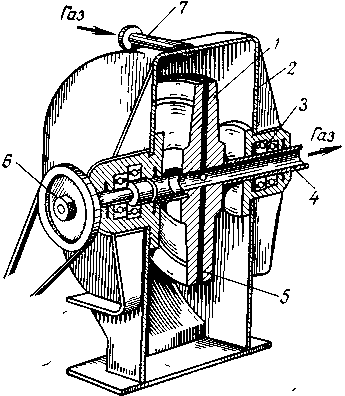

Рис 2 20 Центробежный пылеотделитель ЦРП

1 — ротор, 2 — корпус, 3 — опора, 4 — полый вал, 5 — радиальный канал, 6—шкив; 7 — патрубок

В зависимости от места подвода запыленного газового потока динамические пылеуловители можно разбить на несколько групп.

К первой из них (наиболее многочисленной) относятся пылеуловители, в которых запыленный поток поступает в центральную часть колеса, вращающегося в спиралеобразном кожухе. Представитель этой группы показан на рис. 2.19. Частицы за счет центробежных сил и сил Кориолиса отбрасываются на периферию диска, откуда поступают в пылесборник. Очищенные газы отвадятся через патрубок чистого газа.

Рабочее колесо обычно состоит из большого числа лопаток (лопастей), угол наклона которых к диску ротора оказывает влияние на эффективность сепарации частиц из газов. В конструкции, показанной на рис. 2.19, отвод уловленных частиц пыли из периферийной зоны в бункер осуществляется с помощью рециркуляции части газового потока.

Ко второй группе динамических пылеуловителей относятся аппараты типа ЦРП (рис. 2.20). В этом аппарате улавливаемые частицы перемещаются в направлении, обратном движению газов. Очищаемые газы всасываются во вращающийся барабан через отверстия, расположенные на его боковой поверхности. В пограничном слое частота вращения пылегазового потока достигает окружной частоты вращения барабана. Благодаря этому частицы пыли, преодолевая силы аэродинамического сопротивления, выделяются из газового потока в радиальном направлении к периферии.

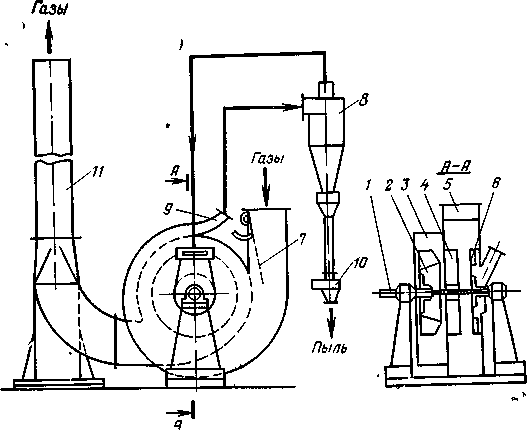

Наибольшее распространение в промышленности получил дымосос-пылеуловитель (рис. 2.21), предназначеннный для улавливания частиц пыли со средним размером крупнее 15 мкм. Дымосос-пылеуловитель применяется для очистки дымовых газов малых котелен, в литейных производствах для очистки аспирационных выбросов и на асфальто-бетонных заводах для очистки газов сушильных барабанов.

Работа дымососа-пылеуловителя основана на следующем принципе. За счет разности давлений, создаваемых рабочим колесом 2 на валу 1, запыленный поток поступает в улитку 5 и приобретает криволинейное движение. Под действием центробежных сил частицы пыли отбрасываются к периферии и вместе с небольшим количеством газов (8—10%) отводятся для окончательного отделения через патрубок 9 в выносной малогабаритный циклон 8, соединенный с улиткой газоходами. Разгрузка циклона производится через спускной стояк с затвором-мигалкой 10. Очищенный газовый поток из циклона возвращается в центральную часть улитки.

Аэрозоль протягивается через циклон под действием перепада давлений между центром улитки и ее периферией, который повышается за счет работы вспомогательной крыльчатки 6. Из центральной зоны улитки очищенные газы через направляющий аппарат 4 поступают в рабочее колесо дымососа, а затем через кожух 3 выбрасываются в дымовую трубу 11.

Регулировка производительности дымососа осуществляется шибером 7. При закрывании шибера газовый поток отжимается к периферии улитки, и соответственно эффективность аппарата возрастает.

Для предотвращения обратного выноса отсепарированной пыли с периферии улиточного пылеуловителя и защиты его стенок от абразивного износа предусмотрены защитные козырьки, которые располагаются на боковинах улитки в периферийной зоне.

Рис. 2.21. Дымосос-пылеуловитель.

Основные параметры дымососов-пылеуловителей приведены в табл. 2.3.

Таблица 2.3. Технические параметры дымососов-пылеуловителей

Параметры |

Тип дымососа |

|||

ДП – 8 |

ДП – 10 |

ДП – 12 |

ДП – 35,5 |

|

Диаметр рабочего колеса, мм Частота вращения, об/мин Производительность, м3/час Полное давление при tГ = 200 С, Па Аэродинамический к.п.д., % Эффективность улавливания пыли со средним размером частиц 15 – 20 мкм Допускаемая запыленность газов на входе в дымосос, г/м3 Количество газов проходящих через циклон, % Гидравлическое сопротивление циклона при tГ =200 С, Па Допустимая температура газов, 0С |

800

980

8000-10000

1400-1650

50-52

0,8 – 0,9

100

300

800

400 |

1000

980

14000-20000

2100-2500

50-52

0,8 – 0,9

100

450

800

400 |

1200

980

22000-35000

3000-3800

50-52

0,8 – 0,9

150

650

1000

400 |

1350

980

35000-55000

3400-4700

50-52

0,8 – 0,9

200

800

1000

400 |

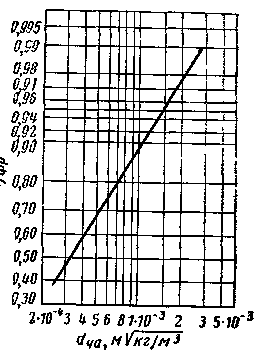

На

рис. 2.22 представлена кривая фракционной

эффективности улавливания пыли,

полученная при скорости газов на входе

в улитку

![]() = 18—20 м/с и температуре газов 150°С.

= 18—20 м/с и температуре газов 150°С.

Дымосос-пылеуловитель по своим показателям близок к выпускаемым промышленностью вентиляторам ЦП7 – 40.

Рис. 2.22. Кривая фракционной эффективности дымососа-пылеуловителя.

Преимущества динамических пылеуловителей по сравнению с другими центробежными аппаратами заключаются в компактности, сокращении металлоемкости, совмещении в одном устройстве дымососа и сепаратора. В то же время они имеют и целый ряд недостатков: опасность абразивного износа лопаток дымососа, возможность образования отложений на лопатках, и, как следствие, дисбаланс ротора, низкую эффективность при улавливании частиц пыли размером менее 10 мкм и сложность в изготовлении.