- •Глава I

- •Часть 1

- •1.1. Общие сведения

- •1.2. Основные типы сварных соединений

- •1.3. Расчет на прочность сварных соединений

- •Часть 2

- •2.1.Общие сведения

- •2.2.Классификация заклепочных соединений

- •Часть 3

- •3.1. Общие сведения

- •Материал шпонок и допускаемые напряжения

- •Рекомендации по конструированию шпоночных соединений

- •Часть 4

- •4.1. Общие сведения

- •4.3. Критерии работоспособности шлицевых соединений

- •2. Числа зубьев, заключенные в рамки, являются предпочтительными.

- •3. Модуль 3,5 по возможности не применять.

4.3. Критерии работоспособности шлицевых соединений

Основными критериями работоспособности являются:

сопротивление рабочих поверхностей смятию;

сопротивление изнашиванию от коррозии, которое имеет механический характер вследствие перемещений соприкасающихся поверхностей.

Деформации изгиба вала носят циклический характер и передаются в отверстии ступицы, в связи, с чем появляются микротрещины.

4.4. Расчет шлицевых соединений

Смятие и изнашивание рабочих поверхностей связаны с действующими напряжениями смятия см на поверхностях контакта. Расчет ведется упрощенно, что допускает ГОСТ в таких случаях.

Условие прочности для прямобочных шлицов:

![]()

где

![]() -

вращающий момент, Н·м

-

вращающий момент, Н·м

![]() -

коэффициент неравномерности распределения

нагрузки между зубьями,

=1,1…1,5

-

коэффициент неравномерности распределения

нагрузки между зубьями,

=1,1…1,5

![]() -

средний диаметр соединения, мм

-

средний диаметр соединения, мм

![]()

![]() -

число зубьев,

-

число зубьев,

![]() -

рабочая высота зубьев, мм

-

рабочая высота зубьев, мм

- рабочая длина соединения, мм

- допускаемое напряжение смятия, МПа

Для соединений прямобочными шлицами:

![]()

где

![]() —

фаска зуба.

—

фаска зуба.

Для эвольвентных шлицов

![]()

где

![]() -

модуль зубьев, мм (табл. 1.10, ГОСТ 6033—80).

-

модуль зубьев, мм (табл. 1.10, ГОСТ 6033—80).

Если расчетное

напряжение

![]() превышает

более чем на 5 %, то увеличивают длину

ступицы, изменяют размеры или принимают

другой вид соединения и повторяют

проверочный расчет.

превышает

более чем на 5 %, то увеличивают длину

ступицы, изменяют размеры или принимают

другой вид соединения и повторяют

проверочный расчет.

При проектировочном расчете выбирают размеры сечения по ГОСТ 1 139—80 (для прямобочных шлицевых соединений см. табл. 1.9) и определяют длину зубьев по формуле:

![]()

Если

получается больше 1,5![]() ,

то изменяют размеры или принимают другой

вид соединения. Длину ступицы принимают:

,

то изменяют размеры или принимают другой

вид соединения. Длину ступицы принимают:

![]()

Примечания: 1. а — тяжелые условия эксплуатации: нагрузка знакопеременная с ударами; вибрации большой частоты и амплитуды, плохие условия смазывания, невысокая точность изготовления; б — условия эксплуатации средние; в — условия эксплуатации хорошие.

2. Большие значения — для легких режима нагрузки.

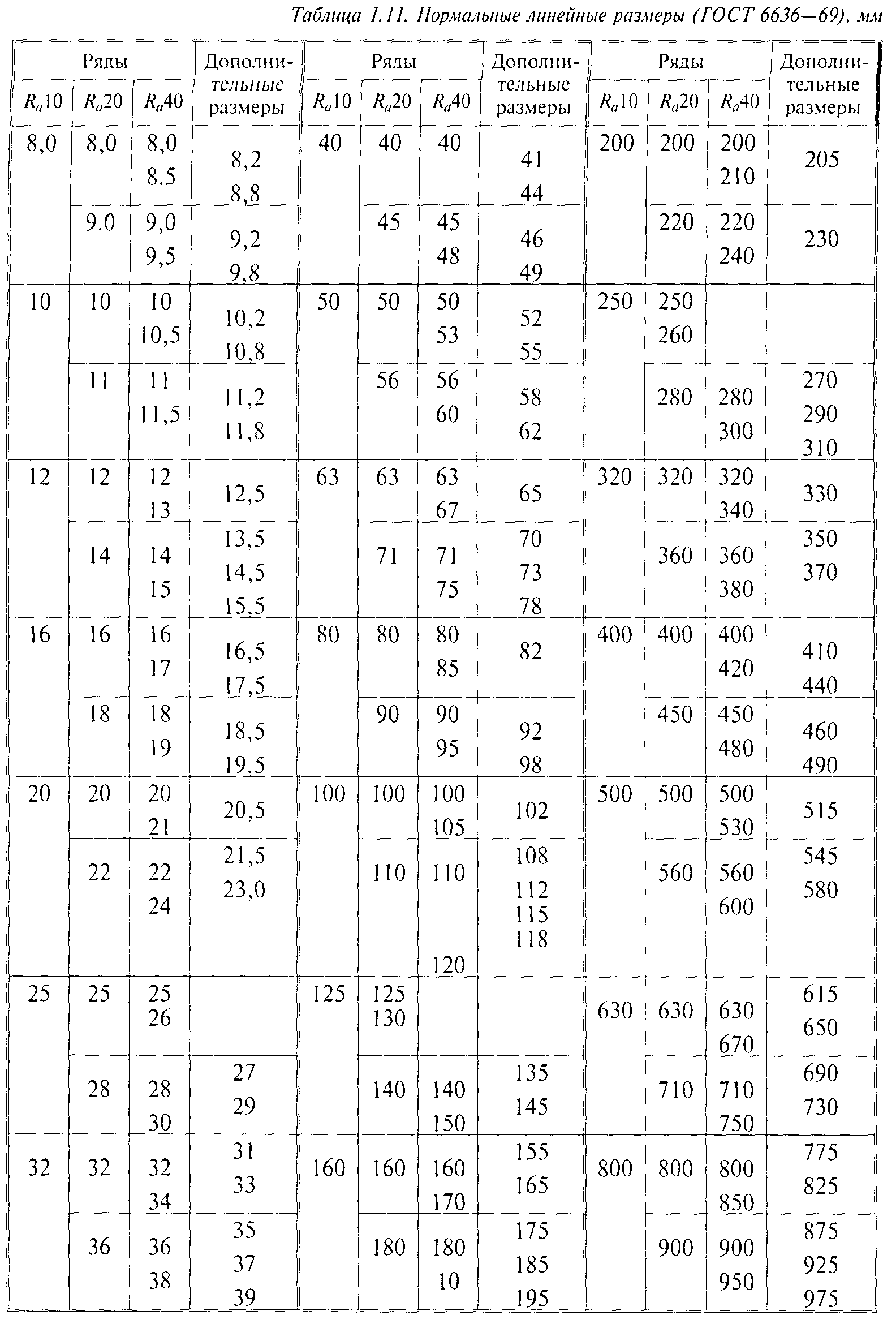

Примечания: 1. При выборе номинальных диаметров и модулей первый ряд следует предпочитать второму.

2. Числа зубьев, заключенные в рамки, являются предпочтительными.

3. Модуль 3,5 по возможности не применять.

В зубчатых эвольвентных соединениях ГОСТ 6033—80 устанавливает номинальные диаметры, модули, числа зубьев (табл. 1.10). Центрирование чаще всего выполняют по боковым поверхностям зубьев, реже — по наружному диаметру.

Задача 1. Проверить прочность прямо-бочного зубчатого соединения блока шестерен с валом коробки перемены передач (КПП) токарного станка по следующим данным: передаваемый вращающий момент Т= 100 Н • м; D=26мм; длина ступицы блока l = 40 мм. Материл вала — сталь 45, блока шестерен — сталь 40. Рабочие поверхности зубьев термически обработаны и шлифованы. [ ]см= 30...50 МПа.

Решение.

1.1. По ГОСТ 1139-80 (табл. 1.9) принимаем легкую серию (рис. 1.33), по заданному z = 6, принимаем D = 26 мм, d = 23 мм, фаска f= 0,3 мм.

1.2. Напряжение смятия (расчетное)

![]()

где К3— коэффициент неравномерности распределения нагрузки между зубьями, К3= 1,1...1,5;

dcp = 0,5(D+ d) = 0,5(26 + 23) = 24,5 мм;

h — высота поверхности контакта зубьев,

h = 0,5( D- d)-2f= 0,5(26 - 23) - 2· 0,3 = 0,9 мм.

Принимаем К3 = 1,3.

![]()

Задача 2. Подобрать шлицевое соединение зубчатого колеса с валом (рис. 1.34). Соединение передает вращающий момент Т = 210 Н · м. Условия эксплуатации средние. Диаметр вала d=45 мм, материал — сталь 45 с термообразной — улучшение, твердость 290 НВ.

Решение:

2.1.Размеры соединения. Принимаем, как наиболее распространенное, прямобочное с центрированием по наружному диаметру

2.2. По табл. 1.9 находим размеры для легкой серии. Для d=45 мм:

![]()

фаска f= 0,4 мм;

средний диаметр и высота зуба

![]()

![]()

Допускаемые напряжения. Для неподвижного соединения при средних условиях эксплуатации и твердости < 350 НВ по табл. 1.8 принимаем [ ]см = 60 МПа.

Расчетная длина зубьев при K3 = 1,3 из условия прочности на смятие.

![]()

отсюда

![]()

2.5.Длина ступицы колеса

![]()

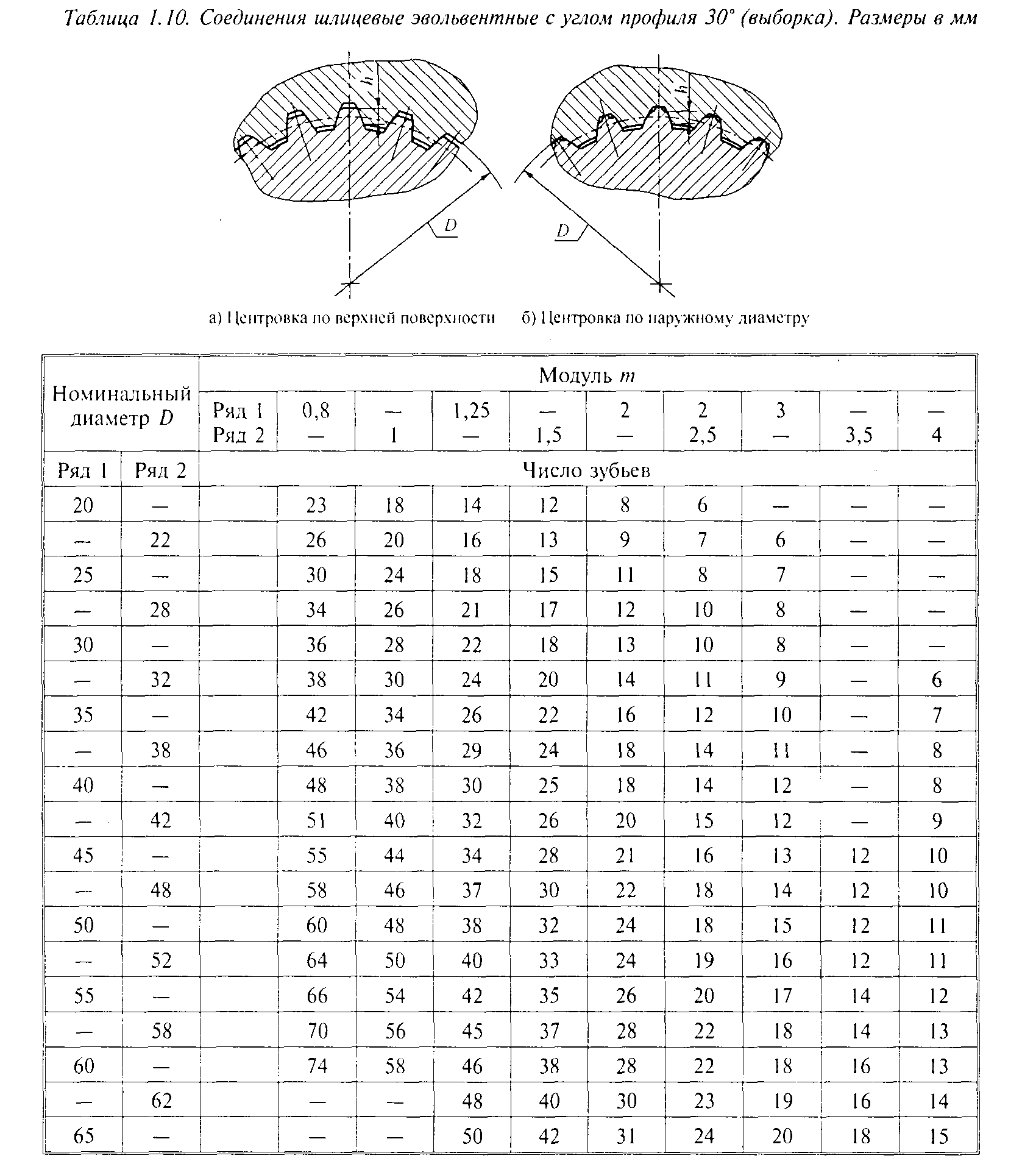

Принимаем ближайшее

значение по Ra

40:

![]() =

28 мм (ГОСТ 6636-69, табл. 1.11).

=

28 мм (ГОСТ 6636-69, табл. 1.11).

Ответ: = 28 мм.

Задача 3. Эвольвентное зубчатое соединение передает вращающий момент Т= 3000 Н • м. Номинальный диаметр зубьев z= 38, модуль m = 1,25 мм (табл. 1.10). Соединение неподвижное. Твердость поверхности в пределах НВ 240...300. Определить из условия прочности на смятие длину зуба [ ]см = 80 МПа.

Решение.

3.1.Условие прочности на смятие

![]()

где — коэффициент, учитывающий неравномерность распределения нагрузки по рабочим поверхностям зубьев, = 0,7...0,8, обычно принимают = 0,75;

А — площадь всех боковых поверхностей зубьев с одной стороны на 1 мм длины, мм2/мм.

Для эвольвентных шлицев

А = 0,8 m z = 0,8 • 1,25 • 38 = 38 мм2/мм. Средний радиус rср = 0,5 da,

где da = D- 0,2m; rср = 0,5(50 -0,2-1,25) = 24,875 мм.

3.2.Определить длину зуба l из условия прочности на смятие

![]()

Округлить по ГОСТ 6636-69 Ra 40:

l= 60 мм.

Длина ступицы колеса (или блока): lст= D+ (4...6) мм.