- •Глава I

- •Часть 1

- •1.1. Общие сведения

- •1.2. Основные типы сварных соединений

- •1.3. Расчет на прочность сварных соединений

- •Часть 2

- •2.1.Общие сведения

- •2.2.Классификация заклепочных соединений

- •Часть 3

- •3.1. Общие сведения

- •Материал шпонок и допускаемые напряжения

- •Рекомендации по конструированию шпоночных соединений

- •Часть 4

- •4.1. Общие сведения

- •4.3. Критерии работоспособности шлицевых соединений

- •2. Числа зубьев, заключенные в рамки, являются предпочтительными.

- •3. Модуль 3,5 по возможности не применять.

Материал шпонок и допускаемые напряжения

Стандартные шпонки изготавливают из прутковой чистотянутой стали. Допускаемые напряжения для шпоночных соединений:

стальная ступица

![]() =

130...200 МПа;

=

130...200 МПа;

чугунная ступица = 80...110 МПа.

При постоянной нагрузке принимают большие значения, при переменной и с ударами — меньшие.

Если

![]() превосходит

в 2—2,5 раза, устанавливают две шпонки

под углом 180° или три шпонки под углом

120°.

превосходит

в 2—2,5 раза, устанавливают две шпонки

под углом 180° или три шпонки под углом

120°.

Рекомендации по конструированию шпоночных соединений

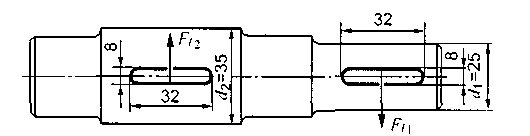

Перепад диаметров ступеней вала с призматическими шпонками назначают из условия свободного прохода детали большего посадочного диаметра d без удаления шпонки из паза на участке меньшего диаметра.

При

наличии нескольких шпоночных пазов на

валу их располагают на одной образующей

(рис. 1.25).

При

наличии нескольких шпоночных пазов на

валу их располагают на одной образующей

(рис. 1.25).

Рис. 1.25. Эскиз вала с установкой шпонок

3. Из удобства

изготовления рекомендуется для разных

ступеней одного и того же вала

назначать одинаковые по сочетанию

шпонки, исходя из ступени меньшего

диаметра. Прочность шпоночных соединений

при этом оказывается вполне достаточной,

так как силы F.

и F.

, действующие

на шпонки составляют:

![]()

Но

d2

> d1

следовательно

Но

d2

> d1

следовательно![]() .

.

4. При необходимости двух сегментных шпонок их ставят вдоль вала в одном пазу ступицы. Постановка нескольких шпонок в одном соединении сильно ослабляет вал, поэтому рекомендуется перейти на шлицевое соединение.

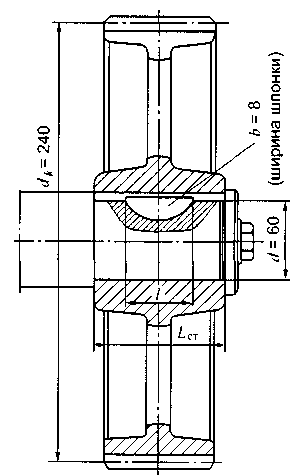

Задача 1. Зубчатое колесо закреплено на валу при помощи сегментной шпонки, размеры которой b* h*1= 8 • 11 • 28 мм (табл. 1.7).

В![]() о

время работы шпонка оказалась срезанной.

Определить окружное усилие на колесе,

при котором произошел срез, если диаметр

вала d=60

мм, диаметр

колеса dK

= 240

мм; длина ступицы LCT

=

32 мм.

о

время работы шпонка оказалась срезанной.

Определить окружное усилие на колесе,

при котором произошел срез, если диаметр

вала d=60

мм, диаметр

колеса dK

= 240

мм; длина ступицы LCT

=

32 мм.

Рис.

1.26 Соединение колеса

dK

с

валом d

срезе.

Решение.

По условию задания шпонка срезалась:

![]()

где b — 8 мм — ширина шпонки

l=28 мм - длина шпонки (в зависимости от длины ступицы колеса).

![]()

Вращающий момент на валу равен вращающему моменту на колес:

![]()

Определим усилие, передаваемое колесом.

![]()

Ответ:

![]()

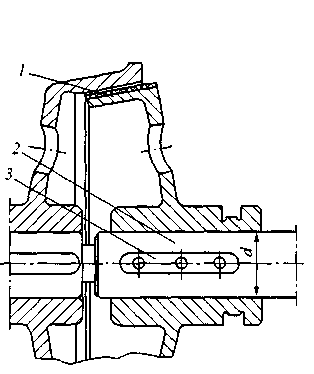

Задача 2. Определить длину призматической направляющей шпонки вала конической фрикционной муфты по следующим данным: диаметр вала d = 45 мм, материал вала — сталь 50, материал муфты — чугун СЧ 18. Момент передаваемый муфтой Т= 345 Н • м. Перемещение муфты производится под нагрузкой. Вал работает : незначительными толчками (рис. 1.27).

Решение.

Рис. 1.27. Соединение муфты 1 с валом 2 шпонкой 3

2.1. По условию задачи соединение подвижное и работа происходит с толчками, значит допускаемое напряжение [ ]см следует принять на 50 % ниже рекомендуемого при заданном сочетании материалов сталь—чугун. В данном случае [ ]см = 80... 110 МПа -при чугунной ступице муфты; перемещение муфты производится под нагрузкой, работа с незначительными толчками, поэтому [ ]см принимается меньше указанного выше на 30%...50%.

Принимаем [ ]см, учитывая условие задачи, меньше на 30%, тогда [ ]см = 56 МПа.

2.2. Расчетное напряжение смятия

![]()

Подставляя числовые значения, найдем рабочую длину шпонки.

![]()

![]() = 61,4+

14 = 75,4 мм. По ГОСТу выбираем шпонку 14 х 9

х 80 ГОСТ 23360-78 (табл. 1.6).

= 61,4+

14 = 75,4 мм. По ГОСТу выбираем шпонку 14 х 9

х 80 ГОСТ 23360-78 (табл. 1.6).

Задача 3. Шестерня соединена с валом с помощью цилиндрической шпонки (штифта) (рис. 1.23). Определить напряжения смятия и среза.

Окружное усилие в зубчатом зацеплении Ft-2 кН, диаметр штифта dш=10 мм, длина штифта lш = 45 мм; диаметр колеса dK = 150 мм, диаметр вала d = 35 мм (рис. 1.28).

Решение.

3.1. Вращающий момент на колесе равен вращающему моменту на валу.

![]()

3.2. Напряжение смятия штифта (рис. 1.23, б)

![]()

3.3. Напряжение среза (в продольном сечении)

![]()