- •Глава I

- •Часть 1

- •1.1. Общие сведения

- •1.2. Основные типы сварных соединений

- •1.3. Расчет на прочность сварных соединений

- •Часть 2

- •2.1.Общие сведения

- •2.2.Классификация заклепочных соединений

- •Часть 3

- •3.1. Общие сведения

- •Материал шпонок и допускаемые напряжения

- •Рекомендации по конструированию шпоночных соединений

- •Часть 4

- •4.1. Общие сведения

- •4.3. Критерии работоспособности шлицевых соединений

- •2. Числа зубьев, заключенные в рамки, являются предпочтительными.

- •3. Модуль 3,5 по возможности не применять.

Часть 3

ШПОНОЧНЫЕ СОЕДИНЕНИЯ

3.1. Общие сведения

Шпонка представляет собой стальной брус, устанавливаемый в паз вала и в паз ступицы зубчатого колеса, шкива, соединительной муфты или звездочки.

Шпонка служит для передачи вращающего момента от вала к ступице и наоборот. Основные типы шпонок стандартизированы. Шпоночные пазы на ватах и осях получают фрезерованием концевыми или дисковыми фрезами, в ступицах паз получают протягиванием.

Шпоночные соединения бывают неподвижными и подвижными и служат для предотвращения относительного поворота ступицы вала при передаче вращающего момента.

Достоинства:

простота и надежность соединения;

легкость монтажа и демонтажа;

невысокая стоимость. Недостатки:

шпоночные пазы ослабляют сечение вала и ступицы;

паз является концентратором напряжений изгиба и кручения;

• трудоемкость в изготовлении соединения: крепление шпонки в пазу винтами, ручная пригонка по пазу.

3.2. Разновидности шпоночных соединений

Шпоночные соединения подразделяют на напряженные и ненапряженные. В напряженном соединении действуют силы упругости, вызванные предварительной затяжкой — монтажные напряжения.

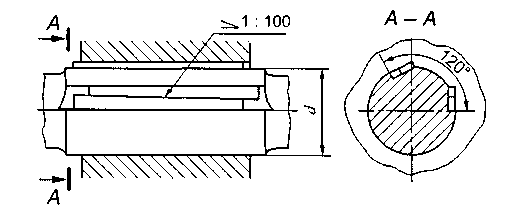

Рис. 1.18. Соединение тангенциальными шпонками

Напряженные соединения получают при применении клиновых и тангенциальных шпонок (рис. 1.18).

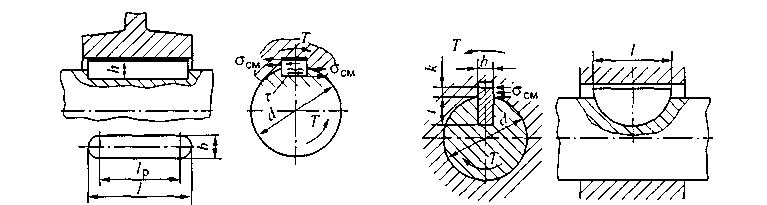

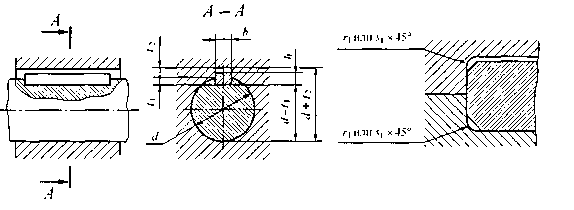

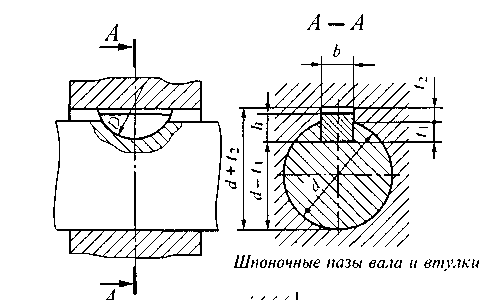

Рис. 1.19. Соединение Рис. 1.20. Соединение

призматическими шпонками сегментными шпонками

Ненапряженные соединения создаются при использовании призматических шпонок (рис. 1.19) и сегментных шпонок (рис. 1.20).

В этих случаях при сборке в деталях не возникает предварительных напряжений.

Рабочими гранями призматических шпонок (рис. 1.19) являются боковые поверхности высотой А.

По форме торцов различают шпонки со скругленными торцами, с плоскими и с одним плоским, а другим скругленным торцом (1.21).

Призматические шпонки не удерживают детали от осевого смешения вдоль вала. Фиксируют колеса с помощью распорных втулок, винтов и других деталей.

Геометрические размеры призматической шпонки принимают по ГОСТ 23360—78 (табл. 1.6) в зависимости от диаметра вала; для сегментных шпонок - ГОСТ 24071-80 (табл. 1.7).

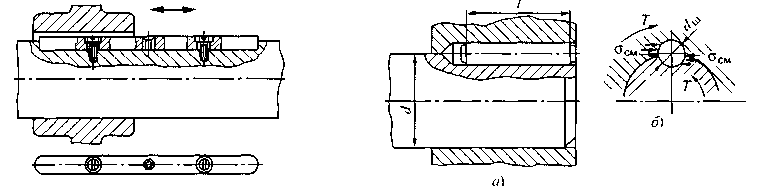

Параллельность граней призматической шпонки позволяет осуществить подвижное в осевом направлении соединение ступицы с валом (коробки перемены передач). При перемещении ступицы силы трения могут нарушить правильное положение шпонки, поэтому ее крепят к валу винтами (рис. 1.22).

Сегментные шпонки (рис. 1.20) работают боковыми гранями. Применяют их для передачи сравнительно небольших вращающих моментов. Пазы для сегментных шпонок просты в изготовлении, удобны при монтаже и демонтаже.

Рис. 1.21. Шпонки призматические

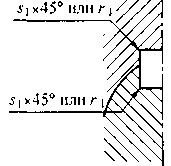

Клиновые шпонки имеют уклон верхней грани 1:100, выполняются с головками и без головок. Головка служит для выбивания шпонки из паза.

При установке шпонки в пазы вала и ступицы, при забивании создаются силы трения, которые передают вращающий момент и осевую силу. Клиновые шпонки применяются относительно редко в тихоходных передачах.

Рис. 1.22. Крепление шпонки к валу Рис. 1.23. Соединение с цилиндрической шпонкой

Встречаются соединения цилиндрической шпонкой (штифт) на консоли вала. Отверстие под шпонку сверлят и обрабатывают разверткой после посадки ступицы на вал (рис. 1.23).

Таблица 1.6. Призматические шпонки (из ГОСТ 23360-78)

Примечание. 1. Стандартный ряд длин 1, мм: 6; 8; 10; 12; 14; 16; 18; 20; 25; 28; 32; 36; 40; 45; 50; 56; 63; 70; 80; 90; 100; ПО; 125; 140; 160; 180; до 500.

2. Пример условного обозначения шпонки b = 14 мм; l; =9 мм; l = 100 мм исполнения: Шпонка 14 х 9x100 ГОСТ23360-78. Обозначение шпонки исполнения 2: Шпонка 2~14х 9х 100 ГОСТ23360-78.

Таблица 1.7 Сегментные шпонки ГОСТ 24071—80

Примечание: В зависимости от принятой базы обработки и измерения на рабочем чертеже должен указываться один размер для вала t1 (предпочтительный вариант) или d — t1 и для втулки d + t2.

Примечание. Допускается в технически обоснованных случаях (пустотелые и ступенчатые ваты, передача пониженных крутящих моментов и т. п.) принять меньшие размеры сечений шпонок на валах больших диаметров, за исключением выходных концов валов.

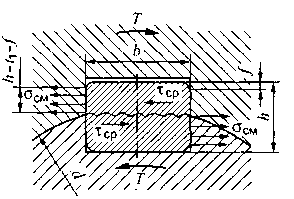

3.3. Расчет шпоночных соединений

Критерием работоспособности шпоночных соединений является прочность Шпонки выбирают из таблиц стандартов в зависимости от диаметра вала с последующей проверкой на прочность. Основным расчетом шпоночных соединений является расчет на смятие. Расчет стандартных шпонок на срез чаще всего не производят, т. к. стандартные шпонки имен размеры b и А, которые подобраны так, что нагрузку соединения ограничивают напряжения смятия, а не среза.

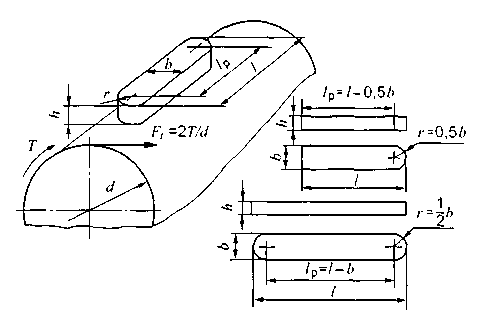

Призматические шпонки проверяют по условию прочности на смятие (рис. 1.19, 1.24):

![]()

где d — диаметр вала в месте установки шпонки, мм;

Ft — окружная сила;

Асм — площадь смятия

![]()

где

![]() -

величина глубины паза на валу;

-

величина глубины паза на валу;

![]() -

рабочая длина шпонки, с плоскими торцами

-

рабочая длина шпонки, с плоскими торцами

![]() ,

со скругленными

,

со скругленными

![]() ,

где

,

где

![]() -

ширина шпонки.

-

ширина шпонки.

Приближенно можно принять

![]()

где h — высота шпонки.

При проектировочном расчете определяют рабочую расчетную длину шпонки и согласовывают полученное значение со стандартным рядом по ГОСТ 23360—78 (табл. 1.6). Длину ступицы принимают на 8... 10 мм больше длины шпонки.

Сегментную шпонку (рис. 1.20, табл. 1.7) проверяют на смятие:

![]()

В связи с тем, что сегментная шпонка узкая, ее проверяют на срез:

![]()