- •Глава I

- •Часть 1

- •1.1. Общие сведения

- •1.2. Основные типы сварных соединений

- •1.3. Расчет на прочность сварных соединений

- •Часть 2

- •2.1.Общие сведения

- •2.2.Классификация заклепочных соединений

- •Часть 3

- •3.1. Общие сведения

- •Материал шпонок и допускаемые напряжения

- •Рекомендации по конструированию шпоночных соединений

- •Часть 4

- •4.1. Общие сведения

- •4.3. Критерии работоспособности шлицевых соединений

- •2. Числа зубьев, заключенные в рамки, являются предпочтительными.

- •3. Модуль 3,5 по возможности не применять.

Часть 2

ЗАКЛЕПОЧНЫЕ СОЕДИНЕНИЯ

2.1.Общие сведения

Соединение, осуществляемое заклепками, относится к неразъемным соединениям, т. к. для того чтобы разъединить детали необходимо разрушить заклепки.

Заклепки применяют в соединениях, для которых методы сварки и склеивания малоэффективны или непригодны: в соединениях деталей из разнородных материалов, цветных металлов и сплавов, где нагрев недопустим из-за коробления; в особо ответственных случаях; в соединениях работающих при вибрационных нагрузках (авиация) и др.

Заклепка представляет собой стержень круглого поперечного сечения с головками по концам, одна из которых, называемая закладкой, изготовляется вместе со стержнем, а другая, называемая замыкающей, выполняется в процессе клепки.

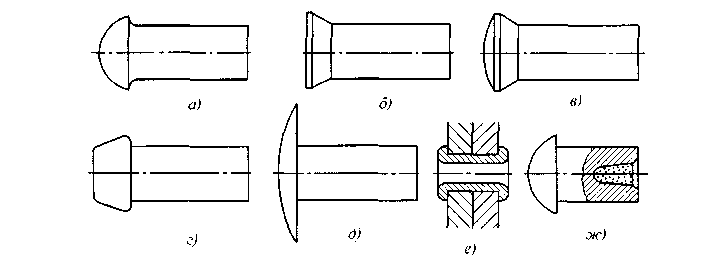

Существуют различные формы заклепок, установленные ГОСТом (рис. 1.10).

Достоинства:

высокая прочность и надежность соединения;

возможность соединения деталей из любых материалов;

высокая работоспособность при ударных и переменных нагрузках. Недостатки:

ослабление соединяемых деталей отверстиями под заклепки;

сложность технологического процесса изготовления клепаных конструкций;

соединение встык требует дополнительных деталей-накладок.

Рис. 1.10. Формы заклепок:

а — с полукруглой головкой; б, в — с потайной или полупотайной головкой (судостроение, самолетостроение); г — с бочкообразной головкой; д — с широкой головкой для соединения тонколистовых материалов; е — трубчатые заклепки, применяются в соединениях неметаллических слабонагруженных соединениях; ж — взрывные заклепки, применяются в труднодоступных местах для образования замыкающей головки

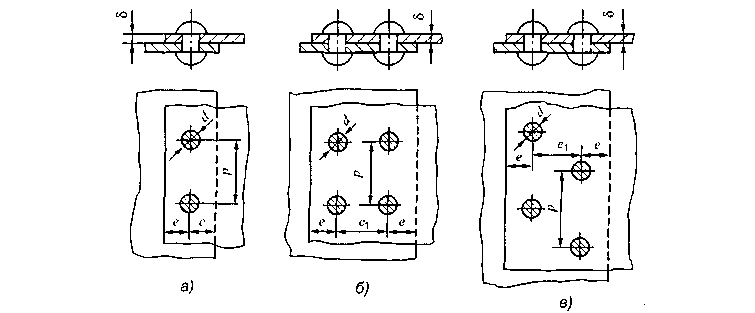

Рис. 1.11. Заклепочные соединения внахлестку:

а — однорядные; б — двухрядные; в — двухрядные с шахматным расположением заклепок; р — шаг между осями заклепок; е — расстояние от оси заклепок до края детали (листа); е1 — расстояние между рядами заклепок; при нахлесточном соединении заклепок — обозначения те же

2.2.Классификация заклепочных соединений

а) по назначению:

прочные соединения (металлоконструкции);

прочноплотные (резервуары высокого давления);

плотные (емкости с небольшим давлением).

б) по конструктивному признаку:

соединения нахлесточные одно-, двух- и многорядные (рис. 1.11);

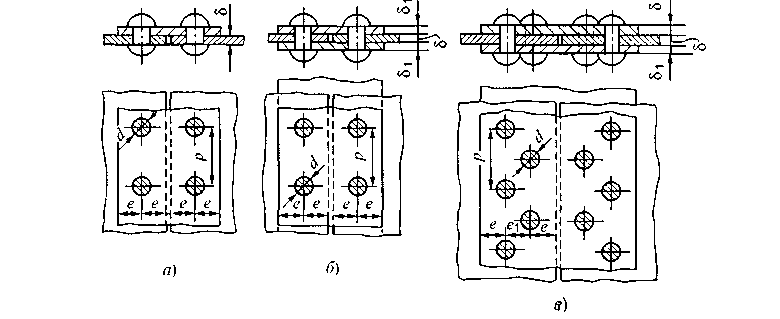

соединения встык (рис. 1.12).

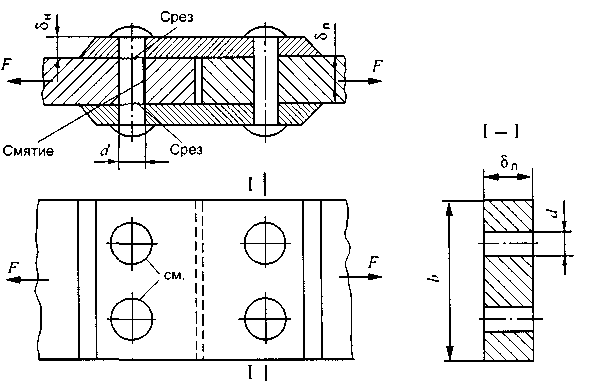

2.3.Критерии работоспособности и их расчет

Опыт эксплуатации конструкций показал, что нарушения соединений вызываются обрывом головки с разрушениями стержней, смятием стенок отверстий и стержней, а также разрушением соединяемых листов,

Рис. 1.12. Заклепочные соединения встык

а — односрезные заклепочные соединения; б — двухсрезные заклепочные соединения; в — двух-срезные заклепочные соединения с шахматным расположением заклепок

ослабленных отверстиями. Следовательно, основными критериями работоспособности являются прочность заклепок и листов соединений.

При расчете прочных швов предполагается, что нагрузка F распределяется между заклепками шва равномерно, а сила трения, возникающая между соединенными деталями, в расчете не учитывается.

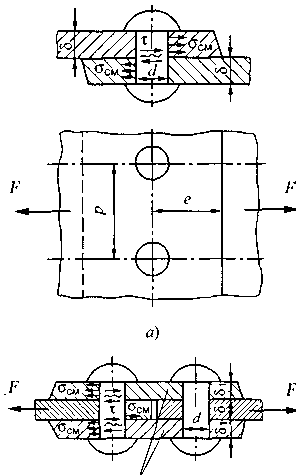

В нахлесточном соединении (рис. 1.13, а) внешние нагрузки F образуют пару сил, момент которой мал в связи с малым плечом.

Расчетные формулы на прочность следующие:

1. Условие прочности заклепок на срез (рис. 1.13, а):

![]()

![]()

где

![]() -число плоскости

среза (на рис.1.13, а

=1, на рис. 1.13, б

=2);

-число плоскости

среза (на рис.1.13, а

=1, на рис. 1.13, б

=2);

z - число заклепок шва

![]() - табл. 1.5.

- табл. 1.5.

2. Условие прочности соединяемых деталей на смятие (рис. 1.14).

![]()

г![]() де

де

![]() - меньшая

из

толщины

соединяемых деталей

- меньшая

из

толщины

соединяемых деталей

z – число заклепок в ряду

У

словие

прочности соединяемых деталей на

растяжение:

словие

прочности соединяемых деталей на

растяжение:

ш![]() аг

р заклепочного

соединения принимают р=(3…6)d;

аг

р заклепочного

соединения принимают р=(3…6)d;

d-диаметр заклепки;

Таблица 1.5. Выбор допускаемых напряжений

Вид напряжений |

Обработка отверстия |

Допускаемые напряжения, МПа |

|

СТО и Ст2 |

СтЗ |

||

Срез

Смятие Смятие |

Сверление |

140 |

140 |

Продавливание |

100 |

100 |

|

Сверление |

280 |

320 |

|

Продавливание |

240 |

280 |

|

Примечание. При переменных нагрузках допускаемые напряжения рекомендуют понижать в среднем на 10...20 %.

Задача 1. Проверить

прочность изображенного на рис. 1.14

заклепочного соединения, если F=

87 кН.

Допускаемые напряжения на растяжение

листов [

]р=140

МПа, на смятие [

]см

= 280 МПа, на срез заклепок [![]() ]ср

= 100 МПа. Толщина листов

Л

соединяемых встык деталей равна 10 мм,

толщина накладок

Н

каждой равна 6 мм. Диаметр заклепок d

= 17 мм, ширина

листов b=

150 мм.

]ср

= 100 МПа. Толщина листов

Л

соединяемых встык деталей равна 10 мм,

толщина накладок

Н

каждой равна 6 мм. Диаметр заклепок d

= 17 мм, ширина

листов b=

150 мм.

Решение.

1.1.Проверка прочности листа на растяжение в сечении, ослабленного отверстиями под заклепки:

![]()

![]()

1.2.Проверка прочности заклепок на срез, учитывая, что в данном соединении заклепки двухсрезные.

![]()

где z — число заклепок на половине стыка, z = 2.

1.3.Проверка прочности листов на смятие (рис. 1.14):

![]()

Итак, проверка прочности листов на растяжение, заклепок на срез и листов на смятие проведена, прочность листов и заклепок обеспечена.

Рис. 1.14. Конструкция клепаного узла фермы

Задача

2. Две полосы

соединены внахлестку пятью заклепками

(рис. 1.15). Определить напряжения

в сечении II—II,

ослабленном отверстиями

под заклепки. Толщина каждого листа

= 7 мм. Проверить прочность заклепок СтЗ,

диаметр заклепок d=14

мм,

допускаемое напряжение

на срез [

]ср

= 140 МПа, нагрузка на соединение F=

90 кН.

Задача

2. Две полосы

соединены внахлестку пятью заклепками

(рис. 1.15). Определить напряжения

в сечении II—II,

ослабленном отверстиями

под заклепки. Толщина каждого листа

= 7 мм. Проверить прочность заклепок СтЗ,

диаметр заклепок d=14

мм,

допускаемое напряжение

на срез [

]ср

= 140 МПа, нагрузка на соединение F=

90 кН.

Решение.

2.1. Определить напряжения в сечении II—II листа. Полоса работает на растяжение.

![]()

2.2. Проверить прочность заклепок на срез:

здесь z — общее число заклепок;

ср= 116 МПа<[ ]ср 140 МПа.

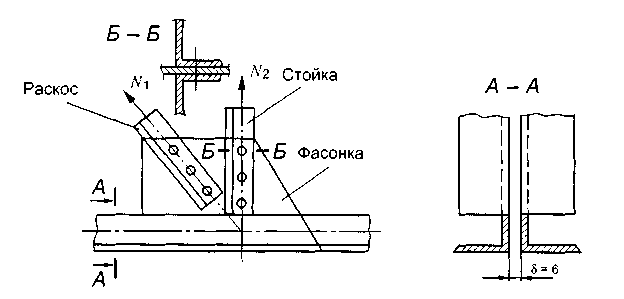

Задача 3. Узел фермы (рис. 1.16) состоит из фасонки (листа), раскоса и стойки, которые крепятся заклепками. Диаметр заклепок d = 17 мм. Усилия в раскосе N1= 110кН, в стойке N2 = 80 кН. Толщина фасонки = 6 мм. Определить необходимое число заклепок, если[ ]ср = 140 МПа; [ ]см = 300 МПа.

Решение.

Определить число заклепок z для раскоса, заклепки двухсрезные.

Рис. 1.16. Узел фермы

Рациональное раз

заклепок

следовательно

![]()

Число заклепок из условия смятия листа

![]()

следовательно

![]()

Из полученных значений z принимаем большее, округляя до целого числа z = 4.

3.2. Определить число заклепок для стойки из условия среза:

Число заклепок из условия смятия листа

![]()

Рис. 1.17. Смещенные заклепки

Принимаем для стойки z= 3.

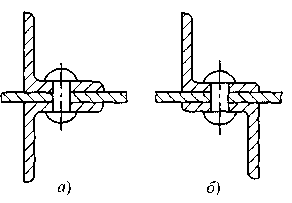

Встречаются конструкции, в которых соединяемые части располагаются под углом друг к другу (например, узлы ферм, каркасов зданий). Узлы состоят из стандартных прокатных профилей (уголки, швеллеры).

В расчетах таких соединений необходимо учитывать:

А. Стержни (уголки и др.) следует располагать так, чтобы линии действия сил N1, N2, N3, проходящие через центры тяжести сечений, пересекались в одной точке. В противном случае появляются моменты.

Б. Заклепки располагать ближе к оси, проходящей через центр тяжести сечения.

Разъемные соединения