- •Глава I

- •Часть 1

- •1.1. Общие сведения

- •1.2. Основные типы сварных соединений

- •1.3. Расчет на прочность сварных соединений

- •Часть 2

- •2.1.Общие сведения

- •2.2.Классификация заклепочных соединений

- •Часть 3

- •3.1. Общие сведения

- •Материал шпонок и допускаемые напряжения

- •Рекомендации по конструированию шпоночных соединений

- •Часть 4

- •4.1. Общие сведения

- •4.3. Критерии работоспособности шлицевых соединений

- •2. Числа зубьев, заключенные в рамки, являются предпочтительными.

- •3. Модуль 3,5 по возможности не применять.

Глава I

СОЕДИНЕНИЯ ДЕТАЛЕЙ МАШИН

Неразъемные соединения

Часть 1

СВАРНЫЕ СОЕДИНЕНИЯ

1.1. Общие сведения

Сварные соединения образуются путем местного нагревания деталей в зоне их соединения. При нагреве устанавливаются межатомные связи между свариваемыми частями.

Сваркой изготавливают станины, рамы, корпуса редукторов, зубчатые колеса больших размеров, шкивы, колонны, цистерны, трубы, корпуса морских судов и т. п.

Существует много методов сварки (более 60), которые подразделяются на две основные группы: сварка плавлением (газовая, высокочастотная, дуговая и др.) и сварка пластическим деформированием (контактная, стыковая, точечная и др.)

Наиболее распространены дуговая и контактная виды электросварки.

Для дуговой сварки применяют электроды Э42, Э42А, Э46 и др. Число после буквы Э, умноженное на 10, обозначает минимальное значение временного сопротивления металла шва; буква А — повышенное качество электрода.

Достоинства:

экономия материала (сварные конструкции легче клепаных на 20...25 %);

герметичность соединений;

возможность соединения деталей любых криволинейных профилей и толщины;

значительно меньшая трудоемкость по сравнению с заклепочными соединениями.

Недостатки:

невысокое качество шва;

сложность проверки качества шва;

![]() высокая концентрация

напряжений в зоне сварных швов;

высокая концентрация

напряжений в зоне сварных швов;

при переменных режимах нагружения прочность сварных швов не высокая.

1.2. Основные типы сварных соединений

Технология, обозначения, классификация и конструктивные элементы сварных шкивов и сварных швов и сварных соединений регламентированы соответствующим ГОСТом.

В зависимости от взаимного расположения соединяемых элементов различают следующие типы сварных соединений.

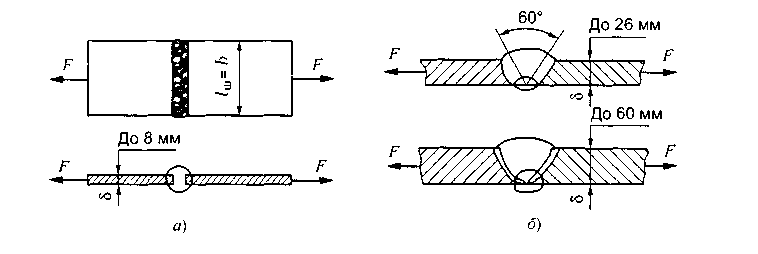

Стыковые соединения простые и надежные в сравнении с другими соединениями. Применяется ручная дуговая сварка и автоматическая — шов образуется за счет основного металла. Стыковые соединения применяются в самых простых случаях (рис. 1.1) и в конструкциях, работающих при переменных напряжениях.

В зависимости от толщины соединяемых элементов соединения выполняют без подготовки кромок или с подготовкой.

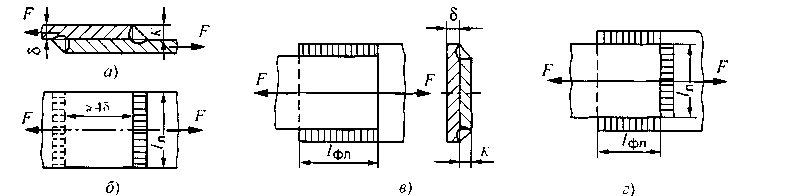

Нахлесточные соединения выполняют угловыми швами с различной формой сечения (рис. 1.2, 1.3).

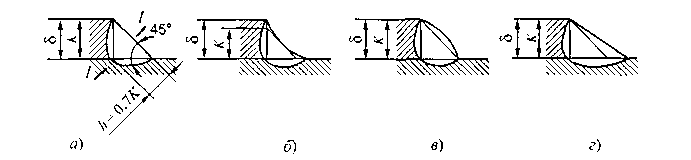

Основные характеристики углового шва (рис. 1.3): катет шва — К и высота шва п.

Рис.

1.1.

Стыковое соединение

Рис.1.2. Нахлесточные соединения угловыми швами:

а, б — лобовые, расположенные перпендикулярно линии действия силы F; в — фланговые — параллельно действию силы F; г — комбинированные

Рис.1.3. Виды угловых швов

а — нормальный

профиль шва, К

— катет шва,

![]() — толщина свариваемого листа;б—

вогнутый

шов обеспечивает плавный переход,

вследствие чего снижается концентрация

напряжений.

Применяют в ответственных конструкциях,

так как механическая обработка удорожает

конструкцию;

в

— выпуклый

шов, повышает концентрацию напряжений,

применять нерационально;

г— специальный

шов, применяют

при переменных нагрузках.

— толщина свариваемого листа;б—

вогнутый

шов обеспечивает плавный переход,

вследствие чего снижается концентрация

напряжений.

Применяют в ответственных конструкциях,

так как механическая обработка удорожает

конструкцию;

в

— выпуклый

шов, повышает концентрацию напряжений,

применять нерационально;

г— специальный

шов, применяют

при переменных нагрузках.

По условиям технологии принимают К> 3, если толщина листа > 3 мм.