- •Конструирование отливок с учетом усадочных раковин, напряжений и трещин

- •Конструирование и изготовление металлических модельных комплектов

- •Конструирование отливок с учетом предотвращения газовых раковин

- •Конструкция металлической модели

- •Основные виды обработки древесины и применяемые инструменты

- •Типы конструкций металлических стержневых ящиков

- •Современные способы проектирования и изготовления модельных комплектов

Конструирование отливок с учетом предотвращения газовых раковин

Отливке следует придавать такую конфигурацию, чтобы жидкий металл, заполняя полости формы, свободно вытеснял ее воздух и газы. Для предупреждения образования газовых раковин в отливке следует предусматривать достаточное количество окон, обеспечивающих отвод газов за пределы формы из каждого внутреннего стержня. Окна должны иметь максимально допустимые размеры и служить продолжением внутренних полостей отливки.

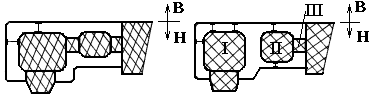

Отдельные внутренние полости оливок, которые по конструктивным соображениям целесообразно раскрывать большими окнами наружу, должны быть соединены со внутренними полостями окнами достаточных размеров; при этом необходимо обеспечить свободный вывод газов из стержней.

Внутренние полости I по конструктивным соображениям невозможно раскрыть окном наружу. Вместе с тем они не соединены с внутренними полостями II и III. Полости I оказались полностью изолированными: изготовит такие отливки невозможно. Поэтому полости I следует соединить большими окнами с полостями I и II, в результате внутреннюю полость можно будет выполнить одним общим внутренним стержнем.

Для предупреждения образования газовых раковин желательно горизонтальные стенки большой протяженности заменять колонными или ступенчатыми. При такой конфигурации стенок детали металл заполняет форму постепенно при малой поверхности зеркала. Выход газов и металлических включений облегчается.

Конструкция металлической модели

Конструкция моделей должна быть легкой и в то же время достаточно жесткой, что особенно важно при изготовлении полуформ на прессовых машинах с высоким давлением. Этому требованию удовлетворяют облегченные модели, снабженные для жесткости ребрами, расположенными внутри полости.

По ГОСТу толщина стенок алюминиевых моделей должна быть минимальная 8мм и максимальная 18мм, а чугунных соответственно 6мм и 10мм.

Толщина ребер жесткости зависит от установленной толщины тела. Толщина нижней (наименьшей) части ребра не должна превышать 0,8 толщины тела.

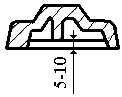

Мелкие и средние модели высотой до 75мм могут иметь ребра , приподнятые на 5-10мм над плоскостью разъема.

У моделей с большими горизонтальными плоскостями и высокой до 100 мм ребра должны находится на уровне плоскости разъема.

![]()

Расположение ребер (сетка ребер) также связана с габаритными размерами модели. Минимальный размер между ребрами должен быть не менее 60мм, а максимальный не должен превышать 250мм.

Размеры знаковых частей должны быть увеличены по сравнению с номинальными размерами.

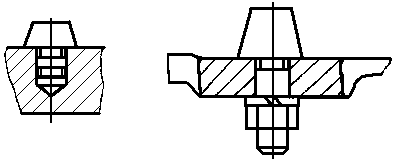

В зависимости от размеров и расположения на модели стержневые знаки изготовляются заодно с моделью или отдельно от нее. Знаки больших размеров следует изготовлять вместе с моделью. Горизонтальные цилиндрические знаки рекомендуется вытачивать в теле модельной заготовки независимо от их размеров. Наиболее простыми способами крепления стержневых знаков является запрессовка их в тело модели и привинчивание хвостовика гайкой.

Врезные знаки крепят винтами и фиксируют штифтами.

Небольшие врезные знаки можно запрессовать с фиксацией хвостовика штифтами.

Если конструкция моделей не допускает расположения крепежных приливов против стержневого знака, применяются накладные знаки.

Отдельные части или поверхности алюминиевых моделей могут подвергаться усиленному износу. В связи с этим следует изготовлять эти части из более износостойкий материалов или накладывать на эти поверхности бронирующие пластины из стали, а также предусматривать возможность проведения ремонта изношенной поверхности без особого затруднения.

Штыревой узел опок

Состоит:

1) ушки, прилитые к стенкам опоки;

2) втулки центрирующие и направляющие;

3) сборочные штыри.

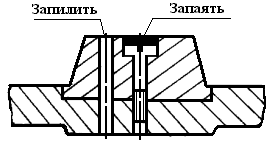

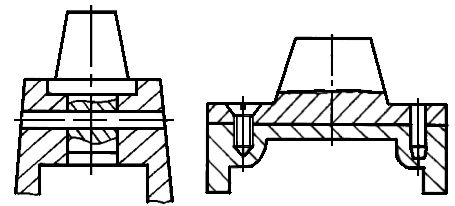

Опоки при сборке формы спаривают с помощью специальных сборочных штырей. Наиболее распространены два способа спаривания: штырем и на штырь. При втором способе спаривания появляется необходимость иметь в нижней опоке дополнительные ушки непосредственно под ушками с запрессованными втулками.

В зависимости от принятого в данном производстве типа сборочного штыря отверстия в дополнительных ушках могут быть цилиндрическими или коническими.

Способ спаривания "на штырь" обеспечивает более точное соединение верхней и нижней полуформы и практичнее в условиях крупносерийного и массового производства.

"Штырем" при мелкосерийном производстве.

"На штырь втулку" – при транспортировании опок со средним габаритом не более 2,5м по конвейерам и рольгангам.

тест16