- •Литье под давлением.

- •1. Колпачок пс-10.23.001.

- •2. Характеристика исходного сырья и материалов[2]

- •3. Определение типа оборудования для изготовления заданного изделия методом лпд[4]

- •4.Определение технологических параметров лпд и необходимого количества оборудования[4].

- •5. Ведомость параметров технологического процесса литья под давлением.

- •5. Параметры техпроцесса

4.Определение технологических параметров лпд и необходимого количества оборудования[4].

4.5. Параметры техпроцесса.

5.1.4. Норма расхода материала на одну деталь:

-

расходный коэффициент;

-

расходный коэффициент;

m=7.5г – масса изделия;

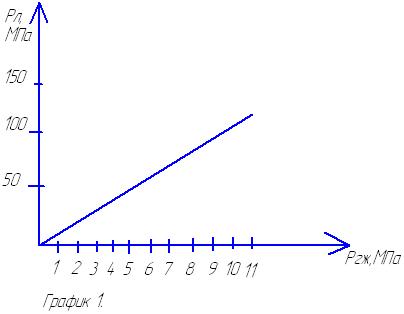

5.2. Давление гидрожидкости на плунжер впрыска определяется исходя из давления литья ( по ОСТ[6] ) и графика зависимости давления гидрожидкости на плунжер гидроцилиндров привода поступательного движения шнека от давления литья

Эти зависимости указаны в паспортах литьевых машин и нанесены на специальных табличках, прикрепленных к корпусу машины в районе механизма впрыска. Положения графиков зависит от соотношения площадей плунжера гидроцилиндра и материального цилиндра. При одном и том же давлении гидрожидкости, давление литья максимально для шнека с наименьшим диаметром.

В нашем случае

=105

МПа[6]. Для шнека с максимальным диаметром

имеем данный график, из которого видно,

что при

=105

МПа→

=105

МПа[6]. Для шнека с максимальным диаметром

имеем данный график, из которого видно,

что при

=105

МПа→

5.3. Определим суммарную площадь литья:

,

где n=8-

гнездность формы;

=12см2-

площадь проекции изделия на плоскость

разъёма формы.

,

где n=8-

гнездность формы;

=12см2-

площадь проекции изделия на плоскость

разъёма формы.

=8*2.2*12=211.2см2

5.4. Необходимое усилие запирания формы определяют из формулы определения гнёздности по критерию максимального усилия запирания формы.

(см.пункт

3.2 b)

)

(см.пункт

3.2 b)

)

5.5. Необходимая пластикационная производительность.

M=7.5г – масса изделия; n=8- гнездность формы;

=75.32с

– время цикла; к1=2.2;

А=47 кг/час – пластикационная

производительность машины[5]

=75.32с

– время цикла; к1=2.2;

А=47 кг/час – пластикационная

производительность машины[5]

=0.75[4]-

коэффициент, учитывающий отношение

пластикационной производительности

по данному материалу к пластикационной

производительности по полистиролу.

=0.75[4]-

коэффициент, учитывающий отношение

пластикационной производительности

по данному материалу к пластикационной

производительности по полистиролу.

Ан<А=47 кг/час, т.е. условие бесперебойной работы в автоматическом режиме выполняется, значит пауза между циклами отсутствует.

5.7. Сечение впускного

литника зависит от объёма изделия. Для

объёмов до 20 см3-

0=0.2мм; от 20 до 50см3-

=0.3мм;от

50 и выше-

=0.4мм.

В нашем случае

=0.3мм;от

50 и выше-

=0.4мм.

В нашем случае

.

Значит

=0.2мм

.

Значит

=0.2мм

5.8,5.9. Данные о температурах берем из ГОСТ 410.054.831

5.10. Определяем время выдержки под давлением:

а- коэффициент

температуропроводности материала,

а=0,9* м2/с[4];

м2/с[4];

Тн- начальная температура, соответствует температуре расплава,, впрыскиваемого в форму. На практике в качестве Тн принимают температуру последней зоны материального цилиндра, Тн=2700С,[6].

Конечная температура Тк должна быть близкой к температуре формы:

Тф=800С[6]

Тф=800С[6]

5.11. В нашем случае

максимальная толщина стенки изделия

=7мм.

=7мм.

5.12. Определяем технологическое время:

где

-

толщина стенки изделия.

где

-

толщина стенки изделия.

При

=7мм:

=7мм:

5.13. Время выдержки без давления:

;

;

5.15. Время смыкания формы:

S=16мм- путь движения подвижной плиты

V=160мм/с- скорость движения подвижной плиты, [4]

5.16. Определяем время впрыска:

-объём

отливки

-объём

отливки

где

где

-

объем изделия;

-

объем изделия;

-максимальная

объемная скорость впрыска, [5]

-максимальная

объемная скорость впрыска, [5]

K=0.5-

коэффициент снижения Vmax,

зависит от конфигурации изделия, [4]

5.17. Время машинное:

5.21. Определим время цикла:

5.6.4. Определим коэффициент использования оборудования по пластикационной производительности:

Где

-

необходимая пластикационная

производительность;

-

необходимая пластикационная

производительность;

А- пластикационная производительность машины [см. пункт 5.5]

5.6.5. Среднее значение коэффициента использования оборудования:

5.24. Рассчитаем количество порций материала в материальном цилиндре:

где

где

-

коэффициент использования оборудования

-

коэффициент использования оборудования

5.25. Время нагрева материала:

5.26. Рассчитаем время нахождения материала в материальном цилиндре:

6. Рассчитаем необходимое количество оборудования:

где N=5

где N=5 шт.-

годовая программа выпуска;

шт.-

годовая программа выпуска;

W-годовая производительность машины

Где Ф=3000ч. – фонд времени работы машины в году.

Таким образом, для выполнения данной годовой программы выпуска необходимо взять две литьевых машины выбранной нашей марки ERGOtech 100-310.