- •Литье под давлением.

- •1. Колпачок пс-10.23.001.

- •2. Характеристика исходного сырья и материалов[2]

- •3. Определение типа оборудования для изготовления заданного изделия методом лпд[4]

- •4.Определение технологических параметров лпд и необходимого количества оборудования[4].

- •5. Ведомость параметров технологического процесса литья под давлением.

- •5. Параметры техпроцесса

Введение[2][3]

В развитых странах постоянно растёт доля неметаллических конструкционных материалов, особенно полимеров.

Одна тонна полимерных материалов заменяет 5-6 тонн черных и цветных металлов. В свою очередь за счет использования различных относительно дешевых материалов, не ухудшая свойств изделий даже улучшая их, можно экономить до 30% полимеров.

Применение пластмасс в сельскохозяйственном машиностроении приобретает все более широкие масштабы. Это объясняется тем, что по ряду эксплуатационных, технологических и экономических показателей – плотности, коррозионной стойкости, простоте изготовления, высокой производительности при изготовлении, пластические массы значительно превосходят традиционные материалы.

Основными факторами, обуславливающими значительное применение пластмасс в машиностроении, являются:

снижение материалоёмкости конструкции;

повышение долговечности и эксплуатационных характеристик;

повышение безопасности эксплуатации и улучшение условий труда;

совершенствование технологии производства деталей и узлов, уменьшение трудоёмкости сборки;

сокращение потребления специальных сталей и цветных металлов.

В данной работе рассматривается изготовление роликов из полимерных материалов при помощи таких методов переработки как литьё под давлением и прессование. Применение роликов в машиностроении очень распространено и, во многих случаях, максимально удобно и выгодно. использовать ролики не металлические, а полимерные.

Переработка пластмасс включает в себя три этапа:

подготовительный;

формующий;

вспомогательный

В данной работе большое внимание уделяется процессам формования, в частности, разбивается процесс литья под давлением, процесс жидкофазного формования, а также экструзия.

Способы производства изделий из ПМ определяются типом изделия(профильные, штучные, листовые). Почти во всех случаях формование изделия осуществляется переводом материала в жидкое(текучее) состояние.

В сельхозмашинах применяется более 40 марок полимерных материалов. Из реактопластов - наибольший объём переработки приходится на фенолоформальдегидные пресматериалы – 17%. Примерно 84%составляют термопласты.

Основные направления использования композитов на полимерной основе в сельхозтехнике: узлы и детали, работающие в контакте с абразивом; подвижные металлополимерные сопряжения; элементы передач движения: зубчатые колёса, звёздочки, шкивы, ролики; рабочие органы; резервуары; трубы; листовые детали обшивки; звука – вибропоглащающие и уплотняющие покрытия и заполнители; полотна на тканевой основе и.т.д.

В данной работе мы рассматриваем изготовление роликов. Введение полимерных элементов в конструкции устройств для передачи движения снижает виброактивность этих передач и сельхозмашин в целом, уменьшает износ деталей, сопряжённых с полимерными. Это происходит за счёт антиадгезионности полимерных поверхностей и снижение тем самым степени абразивного воздействия. Техпроцессы, выполняемые многими сельхозмашинами, предполагают применение большого количества приводных направляющих и поддерживающих роликов, транспортирующих устройств. Во время работы этих машин возможно попадание почвенных частиц, коррозионно – активных продуктов, что нередко приводит к закаливанию роликов из металла на оси. Чтобы избежать этого применяют ролики из полимерного материала.

Объём применения полимерных материалов в сельхозмашиностроении очень велик. И тем не менее велики перспективы увеличения этого объёма. Так, например, расчеты показывают , что

количество полимерных деталей в комбайностроении можно значительно увеличить как для комбайнов «Нивы», «Колос», «Сибиряк», так и для комбайнов типа «Дон» за счет применения АБС- пластиков, премиксов и препрегов, которые не полностью находили до сих пор применения в комбайностроении. Использование этих материалов может также снизить массу комбайнов. В качестве основных материалов конструкций предложены органопластики и стеклопластики.

Но необходимо помнить при замене металлических конструкций и деталей полимерными, что для оценки эффективности такой замены необходимы точные экономические и технологические расчёты, учитывающие все плюсы и минусы такой замены.

Литье под давлением.

1. Колпачок пс-10.23.001.

1.1. Характеристика готовой продукции.

Колпачок ПС-10.23.001.

Метод получения- литьё под давлением

Материал Полиэтилен 290-29 , ρ=0.91г/см³

Масса – 0,0075 кг

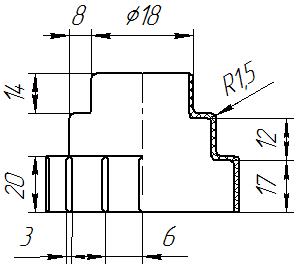

Эскиз:

Колпачок применяется в линии товарной обработки методов ПС-10.23.001 ( Кишинёвский завод сельхозмашин ).

Следует учесть, что он должен изготавливаться из нетоксичного материала. Должен выдерживать механические нагрузки, обладать антифрикционными свойствами. Немаловажную роль играет влагостойкость, а также стойкость к минеральным и органическим маслам, так как может возникнуть потребность в смазке. Для ролика необходима стабильность свойств при динамических нагрузках, вибрацеонная стойкость. Колпачок необходимо выполнять из материала с высокой износостойкостью.

Всем выше перечисленным

требованиям отвечает материал полиэтилен

209-29. Тогда колпачок сможет работать в

таких условиях, как: присутствие влаги,

воздействие слабых кислот, динамические,

механические нагрузки, при вибрации, а

так же в контакте с другими изделиями

без опасения заклинивания за счёт

высоких антифрикционных свойств.

2. Характеристика исходного сырья и материалов[2]

Выбор материала для конкретного потребления определяется двумя факторами: техническими условиями эксплуатации и стоимостью.

Для машиностроения основными требованиями к изделию оказываются физика - механические свойства материалов, и не только прочностные и деформационные, но и стойкость к ударным нагрузкам, сохранения требуемого уровня свойств в широком диапазоне температур, иногда фрикционные или антифрикционные свойства и.т.п. В данной работе мы рассматриваем переработку трёх широко известных полимерных материалов.

При рассмотрении литья под давлением мы для примера берём Колпачок ПС-10.23.001. изготовленный из полиэтилена марки 209-29.

³

Амидные группы способны образовывать прочные связи, обеспечивающие материалу высокую механическую стойкость, химическую, хорошие антифрикционные свойства. Для ПА с большим количеством метиленовых групп возрастает влаго- , морозо- , химстойкость, эластичность, стабильность свойств, улучшаются электроизоляционные свойства. Но уменьшаются прочность и температура плавления. Повышение СК ведёт к понижению водопоглащения. Наличие влаги существенно ухудшает механические характеристики, влага играет роль пластификатора. Переработка влажных полимеров ведёт к деструкции.

В целом ПА к действию углеводородов, минеральных и органических масел, альдегидов, кетонов, эфиров, щелочей и слабых кислот. Растворяются в сильно полярных веществах ( кислотах ), фенолах, фторированных и хлорированных спиртах. ПА легко окисляется при нагреве с доступным кислородом. ПА не токсичны

Одним из важных применений ПА являются пары трения: сталь- ПА, ПА- ПА. ПА имеют малые значения коэффициента трения ( уступая только ФТ и ПФ ). Износостойкость ПА в 5- 10 раз больше, чем у металлов и выше, чем у ФТ и ПФ и ПК. Все Па хорошо обрабатываются точением, фрезированием и сверлением.

Па 12 получают в результате гидролитической полимеризации ω-доделактамав присутствии кислых катализаторов. ПА12 имеет незначительное водопоглащение.

Рассмотрение процесса « Литьё под давлением».