- •Анализ исходных данных и выбор заготовки.

- •Разработка технологического маршрута обработки заготовки.

- •3.Определение межоперационных припусков на обработку.

- •Назначение режимов резания.

- •Определение норм времени на обработку.

- •Описание установочного приспособления.

- •7. Описание режущего инструмента.

- •8. Описание контрольно-измерительного прибора или инструмента.

- •Литература

Определение норм времени на обработку.

Производится в

соответствии с технологическими

возможностями оснастки, режущего

инструмента, станочного оборудования,

правильной орга низации

рабочего места, исходя из принятого

индивидуального характера производства.

низации

рабочего места, исходя из принятого

индивидуального характера производства.

Основным временем при обработке на металлорежущих станках считается то время, в течение которого изменяются форма и размеры заготовки в результате снятия стружки.

Основное (машинное) время в общем виде определяют по формуле :

Tо = (L/n·S)·i, мин ,2

где L - длина обрабатываемой поверхности детали с учетом врезания и перебега, мм;

i – число проходов, необходимое для снятия припуска на обработку;

n – число оборотов шпинделя станка, об/мин;

S – подача, мм/об.

Установ А.

Переход 1: Расчет основного времени. Расчетная длина обрабатываемой заготовки: L = 90/2 + 3,5 мм = 48.5мм.

h=3,5 – значение величины врезания и перебега. 2

Tо = 48.5/480·0,5 *4 = 0,20 мин. Tв = 0,7 + 0,1 мин = 0,8 мин.

Переход 2:

Tо = 0,12 мин, Тв = 0,1 мин.

Переход 3: То =0.3 мин, Тв = 0,7 мин.

Переход 4: То =0,2 мин, Тв = 0,7 мин.

Переход 5: То =0,5 мин, Тв =0,5 мин.

Переход 6: То = 0,1мин, Тв = 0,5 мин.

Переход 7: То = 0,13 мин, Тв =0,5 мин.

Переход 8: То =0,24 мин, Тв =0,06 мин.

Переход

9: То = 1,4мин, Тв =0,03 мин.

Переход

9: То = 1,4мин, Тв =0,03 мин.

Установ В.

Переход 10: То =0,10 мин, Тв =0,1 мин.

Переход 11: То =0,2 мин, Тв =0,1 мин.

Переход 12: То =0,14 мин, Тв =0,7 мин.

Переход 13: То =0,8 мин, Тв =0,7 мин.

Переход 14: То = 0,12 мин, Тв =0,7 мин.

Переход 15: То =0,2 мин, Тв =0,06 мин.

Определение технической нормы времени производится по формуле:

Тшт = То + Тв + Тобс + Тп,

где То – время, затрачиваемое на обработку детали,

Тв – время, затрачиваемое на установку, выверку и снятие детали, установку числа оборотов и подач, включение и выключение вращения шпинделя, подач, снятие размеров, поворот резцедержателя и др.,

Тобс – время, затрачиваемое на техническое и организационное обслуживание рабочего места, составляет 3 – 8% от Топ (оперативного времени), Топ = То + Тв,

Тп – время регламентированных перерывов, равно 4 – 9% от Топ.

В общем случае,

Тшт = Топ {1 +( К1 + К2)/100}, мин.

Основное время на операцию определяется суммированием времени обработки по переходам:

То = ΣТ0¡ =4,8

Тв, аналогично = ΣТв¡.=5,9

Тшт = (ΣТ0¡.+ ΣТв¡.){1+(10)/100} =10,7*1,1=11,77 мин.

Описание установочного приспособления.

(Пример), необходима схема.

Перечень и основные характеристики использованных установочных приспособлений:

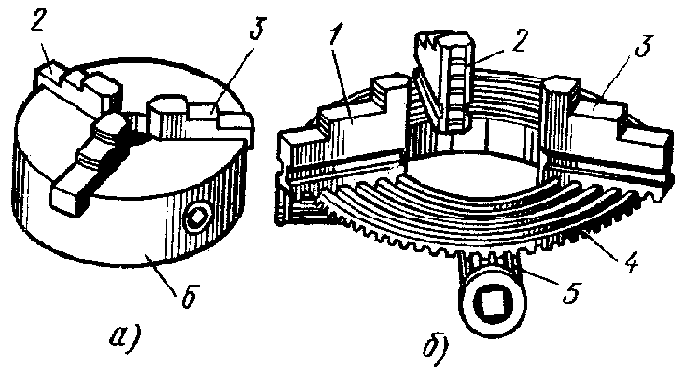

Самоцентрирующий трехкулачковый патрон 7100 ГОСТ 2675-80 приводится в действие от малого конического колеса, вращающего большое коническое колесо, с обратной стороны которого имеется торцевая резьба. В пазах патрона перемещаются одновременно три кулачка.

Движение кулачков в радиальном направлении корпуса патрона позволяет установить и закрепить точно по оси шпинделя заготовку с цилиндрической наружной или внутренней поверхностью. Трехкулачковые патроны для передачи движения кулачкам снабжены пневмоцилидрами или пневмокамерами.

Сверление на токарном станке выполняется вручную путем подачи пиноли задней бабки вместе со вставленным в нее инструментом. В заднюю бабку вставляют патрон, в котором зажимают сверло. Иногда осуществляют механическую подачу сверла.

Для обтачивания конусов корпус задней бабки сдвигают винтом относительно плиты в поперечном направлении. Также точить конические поверхности можно поворотом верхней каретки суппорта и ручной подачей верхних салазок.

Наиболее широко применяют трехкулачковый самоцентрирующий патрон (рисунок ниже). Кулачки 1, 2 и 3 патрона перемещаются одновременно с помощью диска 4. На одной стороне этого диска выполнены пазы (имеющие форму архимедовой спирали), в которых расположены нижние выступы кулачков, а на другой - нарезано коническое зубчатое колесо, сопряженное с тремя коническими зубчатыми колесами 5. При повороте ключом одного из колес 5 диск 4 (благодаря зубчатому зацеплению) также поворачивается и посредством спирали перемещает одновременно и равномерно все три кулачка по пазам корпуса 6 патрона. В зависимости от направления вращения диска кулачки приближаются к центру патрона или удаляются от него, зажимая или освобождая деталь. Кулачки обычно изготовляют трехступенчатыми и для повышения износостойкости закаливают. Различают кулачки крепления заготовок по внутренней и наружной поверхностям; при креплении по внутренней поверхности заготовка должна иметь отверстие, в котором могут разместиться кулачки.