1) Характерными свойствами металлов являются наличие металлического блеска и пластичности, высокая электро- и теплопроводность. Характерные свойства металлов обусловлены их строением.

Металлы имеют кристаллические решетки различных типов. Каждая кристаллическая решетка может быть охарактеризована элементарной кристаллической ячейкой.

Элементарная кристаллическая ячейка – наименьший комплекс атомов, повторяя который многократно, можно построить весь кристалл.

У металлов чаще всего встречаются три типа элементарных кристаллических ячеек: В кубической объемноцентрированной (ОЦК) решетке восемь ионов располагаются по вершинам и один в центре куба, на пересечении диагоналей. Объемноцентрированную кубическую решетку имеют кристаллы железа при комнатной температуре, хрома, вольфрама, молибдена, ванадия и др.

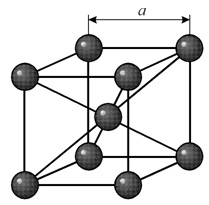

Многие металлы, используемые в технике, имеют гранецентрированную кубическую решетку. В элементарной решетке гранецентрированного куба ионы расположены по вершинам куба и в центре каждой грани (на пересечении ее диагоналей). Центр куба остается свободным. Такую кристаллическую решетку имеют кристаллы меди, никеля, алюминия, свинца, серебра и др.

Элементарная ячейка гексагональной плотноупакованной решетки представляет собой шестигранную призму. По основаниям призмы расположены правильные шестиугольники по вершинам которых и в их центрах находятся ионы. Посередине между основаниями вклинивается правильный треугольник с ионами по вершинам.

2) МЕХАНИЧЕСКИЕ СВОЙСТВА материалов- реакция материала на приложенные механической нагрузки. Основными характеристиками механических. свойств являются напряжения и деформации. Напряжения - характеристики сил, которые относят к единице сечения образца материала или изделия, конструкции из него.

Упругость - свойство твёрдых тел сопротивляться изменению их объёма или формы под действием механич. напряжений ц самопроизвольно восстанавливать исходное состояние при прекращении внеш. воздействий.

Прочность - сопротивление разрушению (разрыву); характеризуется напряжениями, соответствующими максимальным (до разрушения образца) значениям нагрузки (т. н. продел прочности или временное сопротивление).

3) Под металлическим сплавом понимают вещество, получаемое сплавлением двух или более элементов, обладающее характерными металлическими свойствами.

Металлические сплавы получают сплавлением элементов – металлов или металлов с неметаллами при преимущественном содержании металлов

Механическая смесь двух чистых металлов А и В получается в том случае, когда в процессе кристаллизации сплава из жидкого состояния разнородные атомы не входят в общую кристаллическую решетку. В механической смеси каждый металл образует самостоятельные кристаллы. Кристаллы каждого их металлов, находящиеся в этом сплаве, обладают теми же строением и свойствами, которыми они обладают в куске чистого металла.

Твердый раствор – сплав, у которого атомы растворимого элемента размещены в кристаллической решетке растворителя. На микрошлифе твердого раствора кристаллы после травления выглядят одинаково. В кристаллах твердого раствора существует только один тип кристаллической решетки. Растворителем является тот элемент, кристаллическую решетку которого имеет твердый раствор. Растворимый элемент может либо замещать элемент-растворитель в узлах кристаллической решетки, либо располагаться в междоузлиях. По типу расположения атомов растворимого элемента в кристаллической решетке твердые растворы делят на две группы: замещения и внедрения.

Твердые растворы внедрения образуют металлы с неметаллами. Атомы неметаллов меньше атомов металлов. Поэтому атомы неметаллов могут располагаться в междоузлиях кристаллической решетки металлов. Внедрившийся атом вызывает искажение решетки металла-растворителя. Все твердые растворы внедрения – растворы с ограниченной растворимостью.

4) Диаграммы состояния.

Диаграмма состояния 1-го рода. для двухкомпонентного сплава, представляющего собой смесь двух элементов.

Диаграмма состояния 2-го рода. характерна для твердых растворов с неограниченной растворимостью друг в друге .

Диаграмма состояния 3-го рода. характерна для твердых растворов с ограниченной растворимостью друг в друге .

Диаграмма состояния 4-го рода. характерна для химических соединений .

5) Железо и его сплавы.

Основным сплавом железа является сплав железа (Fe) и углерода (С). Если содержание углерода не превышает 2.14% - сталь, от 2.14% до 6.67% - чугун.

α-железо – при температуре до 911 и от 1392 до 1538. Имеет ОЦК γ-железо – при температуре от911 до 1392. Имеет ГЦК

При отвердевании можно получить:

Ферит – атомы углерода заменяются атомами α-железа

Аустенит – атомы углерода заменяются атомами γ-железа

Цементит – содержание углерода 6.67%

При охлаждении сплава можно получить:

Перлит – соединение тонких пластинок ферита с толстыми пластинками цементита.

Лабурит – соединение аустенита и цементита.

6) Углеродистые стали.

По содержанию углерода делятся на:

Низкоуглеродистые (до 0.3%)

Среднеуглеродистые (от 0.3% до 0.7%)

Высокоуглеродистые (от 0.7%)

По применению делятся на:

Конструкционные

Строительные (низкоуглеродистые)

Машиностроительные (среднеуглеродистые)

Инструментальные (высокоуглеродистые)

По качеству делятся на:

Обычного качества

А – поставляется с определенными механическими свойствами

Б – поставляется с определенными химическими свойствами

В – поставляются с определенными химическими и механическими свойствами

Качественные

Высококачественные

При раскислении:

КП – кипящая сталь

ПС – полуспокойная сталь

СП – спокойная сталь

7) Чугуны

Белые чугуны – состоит из цементита. Твердый, плохо поддается обработке, поэтому изготавливают литые детали, работающие на износ.

Серый чугун – графитовые включения представляют пластины. Обладает высокой прочностью и твердостью, невысокой пластичностью. Для придания определенный свойств используют модификаторы. Используют для корпусов двигателей и т.д.

Высокопрочный чугун – графитовые включения имеют шаровидную форму.

Ковкий чугун – графитовые включения имеют хлопьевидную форму. Изготавливают детали для машин, легко поддается механической обработке.

8) Легированные стали.

Для придания сталям определённых механических свойств, в них добавляют специальные легирующие элементы, такие как: хром, марганец, неодим, литий и др..

Например, кремний является не только раскислителем, но и повышает жаропрочность металла. Никель повышает пластичность стали, улучшает эксплуатационные характеристики. При маркировке легированных сталей вначале пишется цифра, означающая содержание углерода в стали в сотых долях процентов, затем пишут легирующие элементы, после каждого легирующего элемента ставится цифра, указывающая процентное содержание этого элемента в сплаве. Если легирующего элемента содержится меньше 1,5% - цифра не ставится. Легирующие элементы в маркировке обозначаются заглавными русскими буквами:

12ХН2

Добавление легирующих элементов может и ухудшать свойства, поэтому необходимо добиваться оптимального значения содержания легирующего элемента в сплаве.

Классификация легированных сталей:

- по назначению (конструкционные, инструментальные, особого назначения);

- по содержанию легир. элементов (слаболегированные до 2,5%; среднелегированные 2,5% - 10%; сильнолегированные от 10%);

- по кол-ву легир. элементов (3-ёх компонентные (1 легир. элемент); 4-ёх компонетнтные (2 легир. элемента); сложнолегирующие);

- по микроструктуре (аустенитные, мартенситные).

Мартенсит – перенасыщенный твёрдый раствор углерода в альфа-железе.

Аустенит – атомы углерода замещаются атомами гамма-железа.