- •1. Диаграмма состояния железо-углерод. Структуры и фазы в системе Fe-Fe3c. Влияние углерода и примесей на свойства стали.

- •2. Виды и назначение отпуска закаленной стали. Температуры нагрева для отпуска, получаемые структуры и свойства.

- •3 Деформируемые алюминиевые сплавы,. Их состав, свойства, механизмы упрочнения.

- •1 . Критические точки железа и стали (показать на диаграмме железо- углерод). Явление полиморфизма. Влияние легирующих элементов на критические точки а3, а4.

- •2.Улучшение и нормализация. Режимы. Получаемые структуры и свойства.

- •3.Алюминиевые сплавы.Ихклассификация,маркировка,структура и применение.

- •4. Выбрать материал для пружины диаметром 3 и 20 мм. Подобрать режим термической обработки. Полученные структура и свойства.

- •1. Влияние пластической деформации на свойства сталей. Наклеп. Механизм пластической деформации: скольжение и двойникование.

- •3.Титан и его сплавы.Влияние легирующих эл-в на структуру в равновесном состоянии.Применяемые методы упрочнения.Достоинства и недостатки титановых сплавов.

- •1. На диаграмму железо-углерод нанесите температуры нагрева до- и заэвтектоидных сталей под закалку, отжиг, нормализацию. Назначение каждого из этих процессов. Получаемые структура и свойства.

- •2Нержавеющие стали аустенитного класса. Назначение легирующих элементов. Марки. Режим термической обработки. Причины интеркристаллитной коррозии и способы ее устранения.

- •3.Медь и ее сплавы.Состав,структура,маркировка.Св-ва и применение медных сплавов.

- •2.Износостойкая аустенитная сталь(110г13л).Состав,структура,термическаяобработка,применение.

- •3 Деформируемые алюминиевые сплавы, упрочняемые термообработкой. Их состав, свойства, механизмы упрочнения. Явление возврата. Применение.

- •4 Выберите сталь и назначьте термическую обработку для нагруженной шестерни заднего моста и для ненагруженной шестерни масляного насоса. Обоснуйте свой выбор

- •1.Испытания на удар. Ударная вязкость и порог хладноломкости. Влияние различных факторов на эти характеристики.

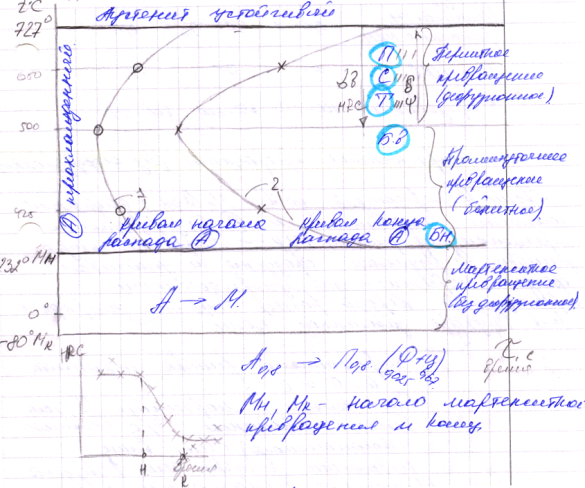

- •2Диаграмма изотермического распада аустенита. Продукты распада переохлажденного аустенита в перлитной и мартенситной областях, их свойства.

- •3 Цементация стали. Назначение процесса. Стали для цементации. Режимы. Применяемая термическая обработка. Получаемые структура и свойства

- •1. Мартенситное превращение и его особенности. Строение и свойства мартенсита. Влияние углерода и легирующих элементов на положение точек Мн и Мк

- •2. Виды и назначение отпуска

- •3. Сплавы на основе меди. Маркировка, свойства, назначение.

- •4. Подобрать материал для выпускных клапанов двс и агрессивных сред.

- •1Чугуны. Виды чугунов. Высокопрочные чугуны, их состав, структура, строение. Маркировка. Свойства и применение.

- •2. Зерно аустенита в стали. Начальное, наследственное и действительное зерно. Перегрев и пережог.

- •1.Типы кристаллических решеток

- •3.Диаграмма состояния Al-Cu

- •4.Протяжки из стали р18.

- •1.Первичная и собирательная рекристаллизация

- •1.Диаграмма

- •2.Цементация стали. Методы цементации. Термическая обработка после цементации. Строение и свойства цементованного слоя. Стали для цементации.

- •2.Стали для штампов горячего и холодного деформирования.

- •1.Дефекты

- •2.Виды и назначение отп и отж

- •3.Алюминиевые сплавы

- •Литейные серые чугуны, их структура, маркировка, получение и применение.

- •Нанести на диаграмму изотермического превращения аустенита все методы закалки. Достоинства и недостатки каждого из них. Закалочные среды и требования к ним.

- •Нержавеющие хромо-никелевые стали. Назначение легирующих элементов. То, структура. Межкристаллическаякоррозия и способы ее устранения.

- •Мартенситное превращение в стали. Механизм превращения. Свойства мартенсита. Влияние углерода и легирующих элементы на точки Мн и Мк.

- •Жаропрочность и ее характеристики. Явление ползучести в металлах. Пути повышения жаропрочности. Аустенитные жаропрочные стали. Их состав, структура, применяемая термообработка.

- •Сплав д1.Описать способ упрочнения и объяснить его природу. Указать мех св-ва после упрочнения и область применения сплава. Явление возврата

- •Кристаллизация. Термодинамические условия кристаллизации. Влияние степени переохлаждения на размер зерна и ударную вязкость стали. Строение стального слитка.

- •Виды и назначение отжига до- и заэвтектоидных сталей. Получаемые структура и свойства.

- •Расшифровать состав сплава ал2. Указать способ изготовления деталей из данного сплава и описать способ его упрочнения.

- •На складе имеются стали 20х2н4ва, у12, 65сг, 5хнм. Расшифровать состав сталей и указать их типовую термическую обработку, получаемые структуру и свойства.

- •Азотирование. Назначение, режимы, применяемые стали и получаемые свойства.

- •На складе имеются стали 20х2н4ва, у12, 65сг, 5хнм. Расшифровать состав сталей и указать их типовую термическую обработку. Получаемые структура и свойства.

- •1.Особенности превращения аустенита в перлит.Промежуточное бейнитное превращение.Строение и св-ва продуктов превращения.

- •Виды химико-термической обработки, применяемые для конструкционных сталей. Назначение процессов. Режимы и применяемые стали. Получаемые структуры.

- •7.6.3. Азотирование

- •Баббиты. Свойства, структура и область применения.

- •На диаграмме железо-углерод покажите температуры нагрева для различных виды отжига до и за эвтектоидных сталей. Назначение этих процессов. Получаемые стр-ра и св-ва.

- •Углеродистые стали обыкновенного качества и качественные

- •Титан и его сплавы. Влияние легирующих элементов на полиморфные превращения титана.

- •4.Подобрать марку стали для сильно нагруженной шестерни редуктора заднего моста.Наметить нужную стр-ру,определить вид то.Объяснить влияние легир эл-ов.

- •Н ачальное, наследственное и действительное зерно в стали. Рост зерна аустенита при нагреве. Влияние величины зерна на свойства. Перегрев и пережог.

- •Нормализация стали. Назначение процесса, получаемые структуры. Классы сталей после нормализации.

- •Бронзы литейные и деформируемые. Маркировка, состав, структура, свойства.

- •Выбрать марку стали для изготовления рессор. Расшифровать ее. Указать режим термической обработки, получаемую структуру и свойства. Обосновать необходимость сквозной прокаливаемости.

- •Закалка стали. Назначение процесса. Получаемые структура и свойства. Способы закалки. Достоинства и недостатки каждого из них.

- •Жаростойкие и коррозионно-стойкие (нержавеющие) стали. Состав, структура, области применения.

- •Диаграмма состояния ai-Cu. Укажите сплавы, подвергаемые термической обработке. Опишите термическую обработку сплава с 4,5% Cu.

- •На диаграмму изотермического распада переохлажденного аустенита нанести режимы охлаждения при отжиге, нормализации, закалке. Назначение этих процессов. Получаемые структура и свойства.

- •Стали для режущего инструмента, их состав, маркировка, термообработка, структура и применение.

- •Расшифровать состав сплавов л80, лс59-1, БрАжн 10-4-4, БрС30. Описать их структуру. Области применения этих сплавов.

- •Превращение аустенита в мартенсит. Особенности этого превращения. Строение и свойства мартенсита. Температуры Мн и Мк, от чего они зависят?

- •Азотирование и нитроцементация сталей. Применяемые стали. Термическая обработка. Получаемые структура и свойства.

- •Титан и его сплавы. Их достоинства и недостатки. Маркировка. Влияние легирующих элементов на структуру в равновесном состоянии. Термическая обработка титановых сплавов.

- •Закалка и отпуск стали. Назначение каждого процесса. Виды отпуска. Получаемые структура и свойства. Отпускная хрупкость и методы ее устранения.

- •2. Жаропрочность. Факторы, повышающие жаропрочность. Явление ползучести, характеристики ползучести. Жаропрочные стали, их состав, класс, структура, применяемая термообработка и ее цель.

- •Д еформируемые алюминиевые сплавы, упрочняемые термообработкой. Их состав, структура, свойства. Способы упрочнения.

- •Методы определения твердости металлов

- •Ковкие чугуны. Их получение, состав, структура, маркировка, применение.

- •Указать возможные способы упрочнения поверхностного слоя стальных деталей. Привести характерные марки сталей для каждого способа. Объяснить механизмы упрочнения и получаемые структуры.

- •Для скрепления деталей фюзеляжа самолета используют заклепки из дуралюмина. После какой термической обработки следует использовать эти заклепки и почему.

- •1. Диаграмма состояния железо-углерод. Структуры и фазы в системе Fe-Fe3c. Влияние углерода и примесей на свойства стали.

- •Цементация в твердом карбюризаторе. Режимы (температура, концентрация углерода в поверхностном слое, глубина слоя), применяемые стали, термообработка после цементации.

- •Нержавеющие стали. Их состав, маркировка, получаемая структура. Возможные режимы термообработки.

- •Диаграмма состояния железо-углерод. Структуры и фазы в системе Fe-Fe3c. Влияние углерода и примесей на свойства стали.

- •Структурные классы легированных сталей в равновесном состоянии (влияние легирующих элементов на точки s и е диаграммы Fe-с). Привести примеры сталей различных классов.

- •Поверхностная закалка при индукционном нагреве. Ее назначение, применяемые стали. Достоинства и недостатки метода.

- •Образцы стали 45 имеют твердость 15hrc и 58hrс. Какую термическую обработку прошли образцы? Какая получена структура.

- •Виды и назначение отпуска. Получаемые структуры и свойства.

- •Медь и ее сплавы. Их состав, маркировка, свойства и области применения.

- •Основные понятия теории сплавов: компонент, фаза, эвтектика. Твердые растворы и химические соединения. Виды твердых растворов и условия их образования.

- •Литейные алюминиевые сплавы. Их состав, структура, маркировка. Цель модифицирования.

- •2. Нормализация и улучшение стали. Цель процессов, режимы и получаемые структуры. Сравнительная характеристика механических свойств после нормализации и улучшения.

- •2. Прокаливаемость и закаливаемость стали. Факторы, влияющие на них. В каких случаях требуется сквозная прокаливаемость? Что такое критический диаметр стали и от чего он зависит?

- •3. Классификация конструкционных машиностроительных сталей по виду термической обработки. Основные виды их термической обработки. Получаемые структура и свойства.

- •3. Отжиг стали. Назначение, разновидности, получаемая структура. Предложить марки сталей для пружин диаметром 5 мм и 20 мм. Назначить термическую обработку, описать структуру и свойства

- •4. Диаграмма состояния компонентов с неограниченной растворимостью. Условия образования неограниченных твердых растворов. Как определяется количество и состав фаз во время кристаллизации.

- •Диаграмма состояния компонентов, образующих ограниченные твердые растворы с переменной растворимостью и эвтектику. Структуры доэвтектического, эвтектического и заэвтектического сплавов.

- •Диаграмма изотермического распада аустенита. Перлитное превращение в стали. Механизм перлитного превращения, строение и свойства продуктов превращения.

- •Закалка стали. Обосновать выбор температуры нагрева под закалку до- и заэвтектоидных сталей. Среды для нагрева и охлаждения под закалку.

- •Предложить марку стали для изготовления фрезы, работающей при высоких скоростях резания. Назначить термическую обработку, укажите структуру и свойства.

- •Циклические испытания металлов. Кривая усталости. Предел выносливости. Пути повышения предела выносливости.

- •Превращение аустенита в мартенсит при охлаждении. Особенности этого превращения. Строение и свойства мартенсита. Влияние углерода и легирующих элементов на температуру мн и мк.

- •Как изменяется структура и свойства стали 45 и у10 в результате закалки:

Предложить марку стали для изготовления фрезы, работающей при высоких скоростях резания. Назначить термическую обработку, укажите структуру и свойства.

Р6М5К5 – 6% вольфрама, 5% молибдена, 5% кобальта.

Закалка+ трехкратный низкий отпуск

Мартенсит отпуска+карбиды+Аост

Высокая твердость, высокая износостойкость, достаточная прочность при сохранении некоторй вязкости, высокая теплостойкость.

Билет №33

Циклические испытания металлов. Кривая усталости. Предел выносливости. Пути повышения предела выносливости.

Р азрушение

детали под действием циклических

нагрузок называют усталостью,

а свойство противостоять усталости –

выносливостью,

которая характеризуется пределом

выносливости

азрушение

детали под действием циклических

нагрузок называют усталостью,

а свойство противостоять усталости –

выносливостью,

которая характеризуется пределом

выносливости

![]()

Усталостные

испытания проводят на машинах, создающих

в образцах циклические изменения

напряжения. Проводят серию испытаний

при последовательно уменьшающихся

нагрузках, начиная с ![]() ,

при этом определяют число циклов N

до разрушения. По результатам строиться

кривая усталости

,

при этом определяют число циклов N

до разрушения. По результатам строиться

кривая усталости ![]() и определяют предел

выносливости

– максимальное напряжения, которое

выдерживает образец без разрушения

бесконечное или базовое число циклов.

Для сталей базовое число – 106…108

циклов. Под циклом

напряжений

понимают совокупность переменных

значений напряжений за один период Т

их изменения.

и определяют предел

выносливости

– максимальное напряжения, которое

выдерживает образец без разрушения

бесконечное или базовое число циклов.

Для сталей базовое число – 106…108

циклов. Под циклом

напряжений

понимают совокупность переменных

значений напряжений за один период Т

их изменения.

Рис. Определение предела выносливости.

Предел выносливости зависит от: - размера детали – чем крупнее деталь, тем ниже σ-1; - чистоты обработки поверхности и наличия концентраторов напряжений – надрезы, царапины, коррозия резко снижают ; - вида термической обработки материала.

Для повышения предела выносливости детали подвергают поверхностной обработке: закалке ТВЧ, химико-термической обработке, поверхностной пластической деформации, которая создает дополнительные остаточные сжимающие напряжения в поверхностном слое.

Превращение аустенита в мартенсит при охлаждении. Особенности этого превращения. Строение и свойства мартенсита. Влияние углерода и легирующих элементов на температуру мн и мк.

Мартенситное превращение.

Мартенситное

превращение протекает в интервале

температур Мн

–

Мк

(начало и конец мартенситного превращения).

Все диффузионные процессы прекращаются

и аустенит со всем своим углеродом

превращается в феррит при этом сильно

его пересыщая. Образуется мартенсит

– пересыщенный твердый раствор углерода

в

Мартенситное

превращение протекает в интервале

температур Мн

–

Мк

(начало и конец мартенситного превращения).

Все диффузионные процессы прекращаются

и аустенит со всем своим углеродом

превращается в феррит при этом сильно

его пересыщая. Образуется мартенсит

– пересыщенный твердый раствор углерода

в ![]() железе.

железе.

Основные черты мартенситного превращения:

- механизм – бездиффузионный;

- никогда не идет до конца (выпадает остаточный аустенит);

- идет с увеличением объема, что вызывает значительное остаточное напряжение;

- проходит только в интервале температур Мн – Мк.

Бездиффузионное

мартенситное превращение сводится к

перестройке ГЦК решетки аустенита в

ОЦК решетку феррита.(полиморфное γ-α

превращение) ![]()

Критическая скорость закалки Vкр. – называют линейную скорость охлаждения при которой АУСТЕНИТ переходит только в МАТЕНСИТ.

МАРТЕНСИТНОЕ превращение не идёт до конца. Количество АУСТЕНИТА остаточного зависит от содержания углерода и Л.Э. При содержании углерода более 0,6% Мн смещается в область отрицательных температур. Чем больше углерода и ЛЭ, тем ниже Мк и больше Аост. При 0,6…1,0% углерода, Аост не более 10%.

Улучшаемые стали. Состав, термическая обработка, получаемая структура, назначение.

Улучшаемые 0,3…0,5% С |

Марки углерод ст: 30, 35, 40, 45, 50. Легир стали: (хромистые)30Х, 40Х, 50Х, (хромарганцевые), 30ХГТ, 40ХН, 40ХНМ, 30ХГС |

Термообработка↔Закалка + Высокий Отпуск(улучшение) |

Структура: Сотпуска (зернистый) |

Структура сорбит зернистый, оптимально сочетает высокую прочность с высокой ударной вязкостью и выносливостью. Для малонагруженных деталей вместо улучшения проводится нормализация. Для деталей, работающих в условиях повышенного износа, после улучшения или нормализации проводят закалку ТВЧ(токами высокой частоты) или азотирование.