- •1. Диаграмма состояния железо-углерод. Структуры и фазы в системе Fe-Fe3c. Влияние углерода и примесей на свойства стали.

- •2. Виды и назначение отпуска закаленной стали. Температуры нагрева для отпуска, получаемые структуры и свойства.

- •3 Деформируемые алюминиевые сплавы,. Их состав, свойства, механизмы упрочнения.

- •1 . Критические точки железа и стали (показать на диаграмме железо- углерод). Явление полиморфизма. Влияние легирующих элементов на критические точки а3, а4.

- •2.Улучшение и нормализация. Режимы. Получаемые структуры и свойства.

- •3.Алюминиевые сплавы.Ихклассификация,маркировка,структура и применение.

- •4. Выбрать материал для пружины диаметром 3 и 20 мм. Подобрать режим термической обработки. Полученные структура и свойства.

- •1. Влияние пластической деформации на свойства сталей. Наклеп. Механизм пластической деформации: скольжение и двойникование.

- •3.Титан и его сплавы.Влияние легирующих эл-в на структуру в равновесном состоянии.Применяемые методы упрочнения.Достоинства и недостатки титановых сплавов.

- •1. На диаграмму железо-углерод нанесите температуры нагрева до- и заэвтектоидных сталей под закалку, отжиг, нормализацию. Назначение каждого из этих процессов. Получаемые структура и свойства.

- •2Нержавеющие стали аустенитного класса. Назначение легирующих элементов. Марки. Режим термической обработки. Причины интеркристаллитной коррозии и способы ее устранения.

- •3.Медь и ее сплавы.Состав,структура,маркировка.Св-ва и применение медных сплавов.

- •2.Износостойкая аустенитная сталь(110г13л).Состав,структура,термическаяобработка,применение.

- •3 Деформируемые алюминиевые сплавы, упрочняемые термообработкой. Их состав, свойства, механизмы упрочнения. Явление возврата. Применение.

- •4 Выберите сталь и назначьте термическую обработку для нагруженной шестерни заднего моста и для ненагруженной шестерни масляного насоса. Обоснуйте свой выбор

- •1.Испытания на удар. Ударная вязкость и порог хладноломкости. Влияние различных факторов на эти характеристики.

- •2Диаграмма изотермического распада аустенита. Продукты распада переохлажденного аустенита в перлитной и мартенситной областях, их свойства.

- •3 Цементация стали. Назначение процесса. Стали для цементации. Режимы. Применяемая термическая обработка. Получаемые структура и свойства

- •1. Мартенситное превращение и его особенности. Строение и свойства мартенсита. Влияние углерода и легирующих элементов на положение точек Мн и Мк

- •2. Виды и назначение отпуска

- •3. Сплавы на основе меди. Маркировка, свойства, назначение.

- •4. Подобрать материал для выпускных клапанов двс и агрессивных сред.

- •1Чугуны. Виды чугунов. Высокопрочные чугуны, их состав, структура, строение. Маркировка. Свойства и применение.

- •2. Зерно аустенита в стали. Начальное, наследственное и действительное зерно. Перегрев и пережог.

- •1.Типы кристаллических решеток

- •3.Диаграмма состояния Al-Cu

- •4.Протяжки из стали р18.

- •1.Первичная и собирательная рекристаллизация

- •1.Диаграмма

- •2.Цементация стали. Методы цементации. Термическая обработка после цементации. Строение и свойства цементованного слоя. Стали для цементации.

- •2.Стали для штампов горячего и холодного деформирования.

- •1.Дефекты

- •2.Виды и назначение отп и отж

- •3.Алюминиевые сплавы

- •Литейные серые чугуны, их структура, маркировка, получение и применение.

- •Нанести на диаграмму изотермического превращения аустенита все методы закалки. Достоинства и недостатки каждого из них. Закалочные среды и требования к ним.

- •Нержавеющие хромо-никелевые стали. Назначение легирующих элементов. То, структура. Межкристаллическаякоррозия и способы ее устранения.

- •Мартенситное превращение в стали. Механизм превращения. Свойства мартенсита. Влияние углерода и легирующих элементы на точки Мн и Мк.

- •Жаропрочность и ее характеристики. Явление ползучести в металлах. Пути повышения жаропрочности. Аустенитные жаропрочные стали. Их состав, структура, применяемая термообработка.

- •Сплав д1.Описать способ упрочнения и объяснить его природу. Указать мех св-ва после упрочнения и область применения сплава. Явление возврата

- •Кристаллизация. Термодинамические условия кристаллизации. Влияние степени переохлаждения на размер зерна и ударную вязкость стали. Строение стального слитка.

- •Виды и назначение отжига до- и заэвтектоидных сталей. Получаемые структура и свойства.

- •Расшифровать состав сплава ал2. Указать способ изготовления деталей из данного сплава и описать способ его упрочнения.

- •На складе имеются стали 20х2н4ва, у12, 65сг, 5хнм. Расшифровать состав сталей и указать их типовую термическую обработку, получаемые структуру и свойства.

- •Азотирование. Назначение, режимы, применяемые стали и получаемые свойства.

- •На складе имеются стали 20х2н4ва, у12, 65сг, 5хнм. Расшифровать состав сталей и указать их типовую термическую обработку. Получаемые структура и свойства.

- •1.Особенности превращения аустенита в перлит.Промежуточное бейнитное превращение.Строение и св-ва продуктов превращения.

- •Виды химико-термической обработки, применяемые для конструкционных сталей. Назначение процессов. Режимы и применяемые стали. Получаемые структуры.

- •7.6.3. Азотирование

- •Баббиты. Свойства, структура и область применения.

- •На диаграмме железо-углерод покажите температуры нагрева для различных виды отжига до и за эвтектоидных сталей. Назначение этих процессов. Получаемые стр-ра и св-ва.

- •Углеродистые стали обыкновенного качества и качественные

- •Титан и его сплавы. Влияние легирующих элементов на полиморфные превращения титана.

- •4.Подобрать марку стали для сильно нагруженной шестерни редуктора заднего моста.Наметить нужную стр-ру,определить вид то.Объяснить влияние легир эл-ов.

- •Н ачальное, наследственное и действительное зерно в стали. Рост зерна аустенита при нагреве. Влияние величины зерна на свойства. Перегрев и пережог.

- •Нормализация стали. Назначение процесса, получаемые структуры. Классы сталей после нормализации.

- •Бронзы литейные и деформируемые. Маркировка, состав, структура, свойства.

- •Выбрать марку стали для изготовления рессор. Расшифровать ее. Указать режим термической обработки, получаемую структуру и свойства. Обосновать необходимость сквозной прокаливаемости.

- •Закалка стали. Назначение процесса. Получаемые структура и свойства. Способы закалки. Достоинства и недостатки каждого из них.

- •Жаростойкие и коррозионно-стойкие (нержавеющие) стали. Состав, структура, области применения.

- •Диаграмма состояния ai-Cu. Укажите сплавы, подвергаемые термической обработке. Опишите термическую обработку сплава с 4,5% Cu.

- •На диаграмму изотермического распада переохлажденного аустенита нанести режимы охлаждения при отжиге, нормализации, закалке. Назначение этих процессов. Получаемые структура и свойства.

- •Стали для режущего инструмента, их состав, маркировка, термообработка, структура и применение.

- •Расшифровать состав сплавов л80, лс59-1, БрАжн 10-4-4, БрС30. Описать их структуру. Области применения этих сплавов.

- •Превращение аустенита в мартенсит. Особенности этого превращения. Строение и свойства мартенсита. Температуры Мн и Мк, от чего они зависят?

- •Азотирование и нитроцементация сталей. Применяемые стали. Термическая обработка. Получаемые структура и свойства.

- •Титан и его сплавы. Их достоинства и недостатки. Маркировка. Влияние легирующих элементов на структуру в равновесном состоянии. Термическая обработка титановых сплавов.

- •Закалка и отпуск стали. Назначение каждого процесса. Виды отпуска. Получаемые структура и свойства. Отпускная хрупкость и методы ее устранения.

- •2. Жаропрочность. Факторы, повышающие жаропрочность. Явление ползучести, характеристики ползучести. Жаропрочные стали, их состав, класс, структура, применяемая термообработка и ее цель.

- •Д еформируемые алюминиевые сплавы, упрочняемые термообработкой. Их состав, структура, свойства. Способы упрочнения.

- •Методы определения твердости металлов

- •Ковкие чугуны. Их получение, состав, структура, маркировка, применение.

- •Указать возможные способы упрочнения поверхностного слоя стальных деталей. Привести характерные марки сталей для каждого способа. Объяснить механизмы упрочнения и получаемые структуры.

- •Для скрепления деталей фюзеляжа самолета используют заклепки из дуралюмина. После какой термической обработки следует использовать эти заклепки и почему.

- •1. Диаграмма состояния железо-углерод. Структуры и фазы в системе Fe-Fe3c. Влияние углерода и примесей на свойства стали.

- •Цементация в твердом карбюризаторе. Режимы (температура, концентрация углерода в поверхностном слое, глубина слоя), применяемые стали, термообработка после цементации.

- •Нержавеющие стали. Их состав, маркировка, получаемая структура. Возможные режимы термообработки.

- •Диаграмма состояния железо-углерод. Структуры и фазы в системе Fe-Fe3c. Влияние углерода и примесей на свойства стали.

- •Структурные классы легированных сталей в равновесном состоянии (влияние легирующих элементов на точки s и е диаграммы Fe-с). Привести примеры сталей различных классов.

- •Поверхностная закалка при индукционном нагреве. Ее назначение, применяемые стали. Достоинства и недостатки метода.

- •Образцы стали 45 имеют твердость 15hrc и 58hrс. Какую термическую обработку прошли образцы? Какая получена структура.

- •Виды и назначение отпуска. Получаемые структуры и свойства.

- •Медь и ее сплавы. Их состав, маркировка, свойства и области применения.

- •Основные понятия теории сплавов: компонент, фаза, эвтектика. Твердые растворы и химические соединения. Виды твердых растворов и условия их образования.

- •Литейные алюминиевые сплавы. Их состав, структура, маркировка. Цель модифицирования.

- •2. Нормализация и улучшение стали. Цель процессов, режимы и получаемые структуры. Сравнительная характеристика механических свойств после нормализации и улучшения.

- •2. Прокаливаемость и закаливаемость стали. Факторы, влияющие на них. В каких случаях требуется сквозная прокаливаемость? Что такое критический диаметр стали и от чего он зависит?

- •3. Классификация конструкционных машиностроительных сталей по виду термической обработки. Основные виды их термической обработки. Получаемые структура и свойства.

- •3. Отжиг стали. Назначение, разновидности, получаемая структура. Предложить марки сталей для пружин диаметром 5 мм и 20 мм. Назначить термическую обработку, описать структуру и свойства

- •4. Диаграмма состояния компонентов с неограниченной растворимостью. Условия образования неограниченных твердых растворов. Как определяется количество и состав фаз во время кристаллизации.

- •Диаграмма состояния компонентов, образующих ограниченные твердые растворы с переменной растворимостью и эвтектику. Структуры доэвтектического, эвтектического и заэвтектического сплавов.

- •Диаграмма изотермического распада аустенита. Перлитное превращение в стали. Механизм перлитного превращения, строение и свойства продуктов превращения.

- •Закалка стали. Обосновать выбор температуры нагрева под закалку до- и заэвтектоидных сталей. Среды для нагрева и охлаждения под закалку.

- •Предложить марку стали для изготовления фрезы, работающей при высоких скоростях резания. Назначить термическую обработку, укажите структуру и свойства.

- •Циклические испытания металлов. Кривая усталости. Предел выносливости. Пути повышения предела выносливости.

- •Превращение аустенита в мартенсит при охлаждении. Особенности этого превращения. Строение и свойства мартенсита. Влияние углерода и легирующих элементов на температуру мн и мк.

- •Как изменяется структура и свойства стали 45 и у10 в результате закалки:

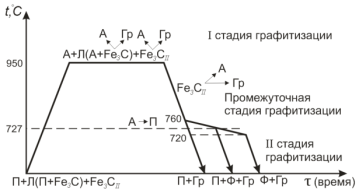

Ковкие чугуны. Их получение, состав, структура, маркировка, применение.

К овкий

чугун

получают из доэвтектического белого

чугуна длительным отжигом (графитизацией)

отливок: медленный нагрев до 950..1000°С,

выдержку 20-25 часов, при которой цементит

ледебурита и цементит вторичный

превращаются в перлит (первая стадия

графитизации – получают перлитный

ковкий чугун). Для получения ферритного

ковкого чугуна с температуры нагрева

после первой стадии граффитизации,

чугун медленно охлаждают в диапазоне

эвтектоидного превращения 760..720°С или

дают выдержку 25-30 часов (вторая стадия

графитизации), перлит распадается на

феррит и графит – получают ферритный

ковкий чугун (рис.23). Для получения

феррито-перлитного ковкого чугуна

сокращаюи время выдержки на второй

стадии графитизации. Ковкий чугун

отличается высокой пластичночтью

(особенно ферритный), его применяют для

деталей, работающих в условиях ударных

и циклических нагрузок, отливок сложной

формы.

овкий

чугун

получают из доэвтектического белого

чугуна длительным отжигом (графитизацией)

отливок: медленный нагрев до 950..1000°С,

выдержку 20-25 часов, при которой цементит

ледебурита и цементит вторичный

превращаются в перлит (первая стадия

графитизации – получают перлитный

ковкий чугун). Для получения ферритного

ковкого чугуна с температуры нагрева

после первой стадии граффитизации,

чугун медленно охлаждают в диапазоне

эвтектоидного превращения 760..720°С или

дают выдержку 25-30 часов (вторая стадия

графитизации), перлит распадается на

феррит и графит – получают ферритный

ковкий чугун (рис.23). Для получения

феррито-перлитного ковкого чугуна

сокращаюи время выдержки на второй

стадии графитизации. Ковкий чугун

отличается высокой пластичночтью

(особенно ферритный), его применяют для

деталей, работающих в условиях ударных

и циклических нагрузок, отливок сложной

формы.

Рис.23. Схема отжига ковкого чугуна

Примеры маркировка серых чугунов:- ковкий чугун – КЧ37-12: ковкий чугун, σв=370 МПа, δ=12%.

Указать возможные способы упрочнения поверхностного слоя стальных деталей. Привести характерные марки сталей для каждого способа. Объяснить механизмы упрочнения и получаемые структуры.

Многие детали машин работают в условиях повышенного износа, циклических и динамических нагрузок (валы, шестерни и др.). Их поверхность должна иметь высокую твёрдость и износостойкость, а сердцевина – сохранять вязкость и воспринимать ударные нагрузки. Для повышения твердости, износостойкости и предела выносливости поверхностного слоя изделий применяют методы поверхностного упрочнения стали: поверхностную закалку и химико-термическую обработку (цементацию, азотирование и др.).

Поверхностная закалка стали с индукционным нагревом (закалка ТВЧ) При поверхностной закалке ТВЧ для нагрева поверхности детали ее помещают в индуктор, через который пропускают токи высокой частоты. За счет создаваемого переменного магнитного поля в поверхностном слое металла возникают вихревые токи, что и вызывает прогрев на определенную глубину. Толщина закаленного слоя зависит от частоты тока, обычно она составляет от 1 до 4 мм. Этот способ обеспечивает более высокие скорости нагрева и охлаждения, чем объемная печная закалка. Превращение перлита в аустенит происходит при более высоких температурах (880…980°C). Охлаждение детали производится путем распыления воды из форсунок. После закалки ТВЧ проводят низкий отпуск при температуре 160…200°C или самоотпуск. Закалке ТВЧ подвергают среднеуглеродистые стали (0,4…0,5%С). После закалки и низкого отпуска на поверхности образуется структура мартенсита отпуска с твердостью до 60 HRC, что на 3…5 единиц больше, чем при печном нагреве. Сердцевина остается незакаленной, для обеспечения ее вязкости проводят предварительную термообработку: улучшение (структура - сорбит зернистый) или нормализацию (структура сорбит пластинчатый+феррит). Закалка ТВЧ применяется для таких деталей как коленчатые и распределительные валы, шаровые пальцы, шестерни, зубчатые колеса и др.

Цементация Цементация – это вид химико-термической обработки, заключающийся в диффузионном насыщении поверхностного слоя стали углеродом. Цель цементации - повышение твёрдости и износостойкости поверхности при сохранении вязкой сердцевины. Цементацию проводят при температуре 930…950°C в углеродсодержащей среде (карбюризаторе). В качестве карбюризатора чаще используют газовые среды, например, эндогаз (20%СО+40%H2+40%N2, с добавкой 5% CH4). Основным источником атомарного углерода является окись углерода: 2СО→CO2+Cат. Атомы углерода, образующиеся в насыщающей среде, адсорбируются на поверхности детали, а затем диффундируют вглубь. Образуется диффузионный слой с повышенной концентрацией углерода, толщина которого зависит от температуры и длительности насыщения и составляет обычно 1…2 мм. Для получения слоя толщиной 1,5 мм цементацию проводят в течение 15 часов. Охлаждение после цементации ведут на воздухе.

Цементации подвергают малоуглеродистые стали (0,1…0,3%С). После цементации в поверхностном слое находится до 0,8…1,1%С, содержание углерода плавно уменьшается по глубине до исходной его концентрации в стали. Соответственно меняется структура от поверхности вглубь слоя от заэвтектоидной (П+ЦII), эвтектоидной (П) к доэвтектоидной (П+Ф).

Для получения окончательной структуры и свойств детали после цементации проводят закалку и низкий отпуск. Для наследственно мелкозернистых сталей закалку можно проводить непосредственно из цементационной печи, подстуживая детали до 860°C, затем дают низкий отпуск при 160-200°C. Для устранения крупнозернистой структуры сталей применяют повторный нагрев под закалку после цементации.

Окончательная структура поверхности изделия - МОТП+АОСТ+ЦII с высокой твердостью (58..64 HRC). Структура сердцевины углеродистых сталей – сорбит(перлит)+феррит, легированных – бейнит или малоуглеродистый мартенсит.

Азотирование

Азотирование – диффузионное насыщение поверхностного слоя стали азотом. Азотирование проводят при температуре 480…600°С в среде частично диссоциированого аммиака, который является источником атомарного азота: NH3→3/2H2+Nат. Длительность процесса азотирования составляет 24…60 часов для получения слоя толщиной 0,3…0,6 мм.

Азотированию подвергают среднеуглеродистые стали (0,3…0,5%С), легированные хромом, молибденом, алюминием, ванадием, например 38Х2МЮА (0,38%С, 2% Cr, 1% Al, 0,2% Mo). Азотированный слой имеет многофазное строение: на поверхности образуются нитриды железа (ε- и γ΄-фазы, Fe2-3N и Fe4N соответственно), а также нитриды легирующих элементов типа MeN и Me2N, которые придают высокую твёрдость (1100…1200 HV) азотированному слою.

Перед азотированием проводится термообработка, как правило, улучшение (закалка с высоким отпуском), с целью повышения прочности и вязкости сердцевины за счет формирования структуры сорбита зернистого. Затем проводят механическую обработку для придания окончательных размеров изделию, наносят защитные покрытия на участки, не подлежащие азотированию. После азотирования проводят окончательное шлифование изделия.

Азотирование повышает твердость, износостойкость, предел выносливости, сопротивление коррозии и применяется для упрочнения шестерен, гильз цилиндров, коленчатых и распределительных валов, клапанов двигателей внутреннего сгорания и т.д.