КЛАСИФІКАЦІЯ ТА ЗАГАЛЬНА ХАРАКТЕРИСТИКА МЕТОДІВ ЗАХИСТУ ВІД КОРОЗІЇ

Найбільш надійний спосіб боротьби з корозією – виготовлення апаратів машин і т.д. з корозійно-стійких (нержавіючих) матеріалів. Але в силу економічних, технічних та інших міркувань його не завжди можна використовувати. Корозійно-стійкі матеріали мають низькі пластичні властивості і є дорогими. Тому більшість виробів виготовляють з дешевих і доступних матеріалів з наступним захистом їх від корозії.

Для захисту металів і сплавів від корозії застосовуються захисні покриття, електрохімічний захист і сповільнювачі (інгібітори) корозії.

а) Захисні покриття.

Захисне покриття повинно бути суцільним, рівномірно розподіленим по всій поверхні, непроникним для оточуючого середовища, мати високу адгезію (міцність прилипання) до металу, бути твердим та стійким до зношування.

Коефіцієнт теплового розширення покриття повинен бути близьким до коефіцієнта теплового розширення металу виробу, який захищають. Покриття наносять не тільки для захисту від корозії, але і для попередження механічного зношування виробів, і т.д., декоративної обробки.

Для отримання якісного покриття необхідно ретельно підготувати поверхню виробів. Покриття, що застосовуються в техніці поділяються на металічні, неметалічні і покриття, отримані хімічною та електрохімічною обробкою поверхні металу.

б) Неметалічні покриття.

Є найбільш поширеними. Сюди відносяться: емалі, лаки і фарби, покриття гумою, пластичними масами, змазкою та ін. Особливо широко використовуються лакофарбові покриття, асортимент яких перевищує більш ніж 1000 найменувань.

в) Електрохімічний захист.

Електрохімічний захист полягає в катодній або анодній поляризації конструкції, яку захищають. Він здійснюється шляхом приєднання до конструкції ззовні стороннього сильного катоду або аноду – протектора, або джерела постійного струму. Електрохімічний захист поділяють на катодний, анодний і протекторний.

г) Застосування інгібіторів корозії.

В склад агресивного середовища вводяться речовини, які знижують або повністю виключають корозійний процес. Такий спосіб захисту називається інгібуванням, а введені речовини – інгібіторами. Інгібітори, адсорбуючись на поверхні кородуючого металу, гальмують протікання анодного і катодного процесів електрохімічної корозії або, утворюючи екрануючу плівку, ізолюють метал від електроліту, або мають змішаний характер сповільнюючої дії.

МЕТАЛЕВІ ПОКРИТТЯ ТА МЕТОДИ ЇХ НАНЕСЕННЯ

- Металеві покриття наносять на поверхню виробів для захисту їх від корозії, наданню поверхні підвищеної твердості, стійкості до зношування, електропровідності, естетичного зовнішнього вигляду.

Металеві

покриття наносять на вироби шляхом

занурення в розплавлений метал (гарячий

метод), термомеханічним методом

(плакування), розпиленням (металізація),

дифузійним і гальванічним методами.

Рисунок

В залежності від металу, що застосовується, покриття бувають катодні і анодні. Якщо виріб покривається металом, що має більш додатній електродний потенціал, ніж електродний потенціал металу-виробу, то таке покриття називається катодним, наприклад покриття виробу із сталі оловом (луджене залізо), міддю. Катодне покриття не повинне мати пор, тріщин. Коли покриття цілісне – воно вкривається суцільною пасивною плівкою продуктів корозії, яка має високу адгезію (міцність прилипання) до металу. Внаслідок цього продукти корозії не забруднюють собою корозійне середовище, наприклад консервовані продукти у випадку консервації. Пасивна плівка утруднює доступ корозійного середовища до поверхні металу покриття і цим загальмовує подальше проходження корозії.

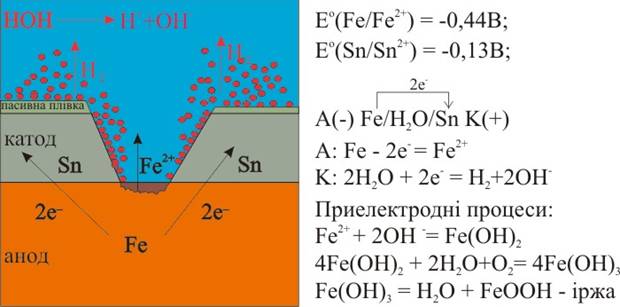

При порушенні цілісності покриття, у місці ушкодження, корозія різко зростає, так як утворюється корозійна гальванічна пара, де метал виробу є анодом по відношенню до металу покриття і окиснюється (кородує), а на катоді (металі покриття) проходить процес відновлення деполяризаторів (рис.28) за загальними рівняннями:

A: Me - ne- = Men+

K: D + ne- = [Dne]

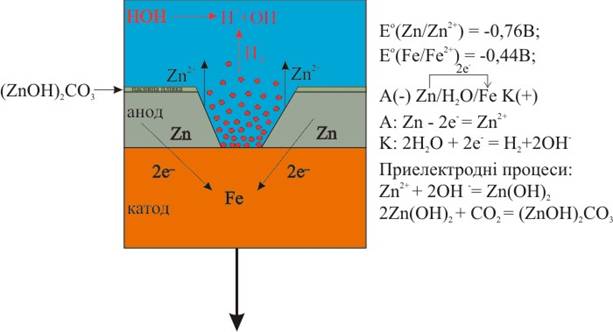

Якщо виріб покривається металом, що має більш від'ємний електродний потенціал, ніж потенціал металу виробу, то таке покриття називається анодним (рис.29), наприклад покриття сталі цинком (оцинковане залізо).

Рисунок

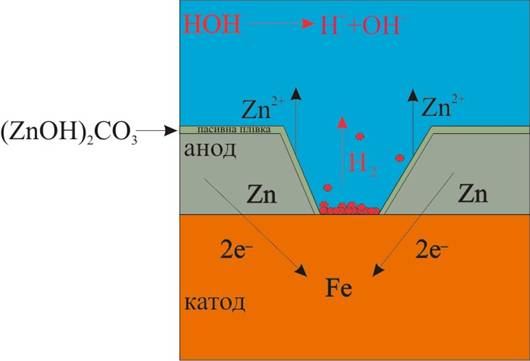

Коли покриття цілісне – воно також вкривається пасивною захисною плівкою (гідроксокарбонату цинку), яка утруднює доступ корозійного середовища до поверхні металу покриття і захищає метал від корозії. При порушенні цілісності покриття виникає корозійна гальванічна пара, де метал покриття (цинк) є анодом, по відношенню до металу виробу (заліза) і окиснюється (кородує), а на катоді (металі виробу) проходить процес відновлення деполяризаторів (рис.29). З часом, пошкоджена пасивна захисна плівка покриття відновлює свою цілісність, на ділянці ушкодження, за рахунок процесів окиснення і тим самим гальмує перехід іонів металу в корозійне середовище. Внаслідок цього процес окиснення анодного покриття загальмовується в часі.

На катоді (залізі) проходить воднева деполяризація внаслідок якої поверхня заліза вкривається плівкою відновленого водню, яка перешкоджає іншим йонам водню та деполяризаторам відновлюватись (перенапруга водню), що гальмує катодні процеси і призводить до загальмовування корозії. Метал захищений анодним покриттям можна різати, пробивати отвори без загрози для корозійної стійкості.

Таким чином, катодне покриття повинно бути суцільним і непроникним для агресивного середовища, тоді як анодному покриттю по суцільності пред'являються менш суворі вимоги.

Гарячий метод

Металічні покриття гарячим методом наносять на виріб чи заготовку шляхом їх занурення на декілька секунд в ванну з розплавленим металом. Таким способом на вироби наносять цинк (Тпл.=419С), олово (Тпл.=232С), свинець (Тпл.=327С), алюміній (Тпл.=658С), тобто метали, що мають низьку температуру плавлення.

Перед нанесенням на виріб покриття його обробляють флюсом, наприклад, що складається з 55,4% хлористого амонію, 6% гліцерину, 38,4% хлористого цинку. Флюс захищає розплав від окиснення і, крім того, усуває з поверхні оксидні та інші плівки, що покращує адгезію металу з металом покриття.

Гарячим методом наносять покриття на готові вироби, в основному з сталі та чавуну, і на напівфабрикати з них (листи, труби, дріт і т.п.). Товщина покриття залежить від призначення виробу, природи металу, температури, часу витримки виробу в розплаві і складає від декількох мкм до мм.

Цинк наносять на вироби зі сталі і чавуну з метою захисту їх від атмосферної корозії, води і ряду нейтральних розчинів солей. Його наносять на тонкостінні вироби (баки, відра і т.д.), труби, листи, дріт при температурі 440–460С. Добавка в розплавлений цинк олова посилює блиск покриття, а алюмінію – підвищує здатність покриття вигинатися.

Олово використовується при отриманні білої жесті, для захисту виробів і напівфабрикатів від корозії, захисту мідних провідників від дії сірки. З білої жесті готують тару для збереження і перевезення харчових продуктів, казани для варіння їжі, молочний посуд і т.д.

Свинець широко використовується для захисту від корозії апаратури з чорних металів (мішалки, крани, арматура, реактори та ін.), які застосовуються в хімічній промисловості. Свинцеве покриття стійке до розведених розчинів сульфатної кислоти, розчинам її солей, сірчистим газам.

Розплавлений свинець не взаємодіє з залізом і не змочує поверхню заліза, тому його наносять по підшару з олова, сурми або ці метали додають в розплавлений свинець. Товщина покриття виробів свинцем різна, наприклад апаратура, що працює під вакуумом або обігрівається через стінку, покривається свинцем товщиною 2 мм і більше.

Алюмінієм покривають вироби з чорних металів з метою захисту їх від атмосферної і газової корозії. Наносять його на попередньо оброблені флюсом вироби при температурі 800С. Алюмінієві покриття володіють високими захисними властивостями, на їх поверхні утворюється захисна оксидна плівка.

Гарячий метод нанесення покриття не забезпечує отримання рівномірних по товщині покриттів. Він не застосовується для захисту виробів з вузькими отворами, різьбою і виробів великих розмірів. При нанесенні покриттів великої товщини велика витрата кольорових металів.

Плакування

Термомеханічний спосіб (плакування) широко використовується для захисту від корозії основного металу або сплаву другим металом (сплавом), який стійкий до дії зовнішнього середовища. З'єднання металів між собою проводять гарячою прокаткою, при якій утворюється міцна сполука двох металів за рахунокдифузії одного металу в інший. Плакуванням отримують ди– і багатошарові метали.

Для плакування застосовують метали і сплави, що володіють доброю зварюваністю: вуглецеві, кислотостійкі сталі, дюралюміній, сплави міді та ін. В якості захисного покриття при плакуванні широко використовуються алюміній, тантал, молібден, титан, нікель, нержавіючі сталі та ін. Товщина плакуючого шару різна і коливається від 3 до 60% від товщини металу який захищають.

Термохімічним способом захищають від корозії автоклави, фасонні вироби, листи, посудини і т.д. Широко використовується плакування сталі міддю, латунню, мідно-нікелевими сплавами. Така сталь слугує замінником міді, латуні і т.д., що економить дефіцитні і дорогі метали. Дюралюміній плакують алюмінієм, який крім високої корозійної стійкості є анодним покриттям по відношенню до дюралюмінію.

Вуглецеві сталі плакують хромистими, хромонікелевими і другими високолегованими сталями, причому отримують листи різної товщини і розмірів (довжина – до 8м, ширина – до 2м). Плаковану сталь можна піддавати згинанню, штампуванню, зварюванню та іншим операціям.

Плаковані вироби знаходять застосування в хімічній, нафтопереробній, харчовій та інших галузях.