- •Лекция № 12-13 Огнеупоры и теплоизоляционные материалы

- •Классификация огнеупоров

- •2. Физические и рабочие свойства огнеупоров.

- •3. Кремнеземистые огнеупорные материалы

- •Алюмосиликатные огнеупорные материалы

- •5. Магнийсодержащие огнеупорные материалы

- •6. Цирконистые огнеупорные материалы

- •7. Углеродсодержащие огнеупорные материалы

- •8. Карбидкремниевые огнеупорные материалы

- •9. Огнеупорные растворы, набивочные массы, обмазки и бетоны.

- •10. Теплоизоляционные материалы.

- •11. Строительные материалы и металлы

- •12. Огнеупорные растворы, набивочные массы, обмазки и бетоны.

- •14. Строительные материалы и металлы. Лекция № 14 Кладка и строительные элементы печей

- •1. Фундаменты печей

- •2. Каркасы печей

- •3. Футеровка печей

- •Лекция № 15-16 Утилизация тепла в металлургических печах

- •1. Теплотехнические основы утилизации тепла дымовых газов

- •2. Устройство и принцип работы рекуперативных теплообменников.

- •3. Устройство и принцип работы регенеративных теплообменников.

- •4. Котлы утилизаторы

- •5. Охлаждение печей

- •6. Очистка дымовых газов

- •Лекция № 17 Классификация и общая характеристика тепловой работы печей. Доменная печь

- •1. Классификация печей по принципу теплогенерации

- •2. Классификация печей по технологическим и конструктивным признакам

- •3. Теплотехнические характеристики работы печей

- •4. Тепловой баланс и затрата топлива

- •3. Устройство и работа доменной печи

- •Лекция № 18 Мартеновские печи и конверторы

- •1. Устройство и работа мартеновской печи

- •2. Устройство и работа конвертора

- •Лекция № 18 Электрические, индукционные, плазменные печи

- •1. Устройство и работа электрической печи

- •2. Устройство и работа индукционной печи

- •3. Устройство и работа плазменной печи

- •Лекция № 19 Техническое обслуживание и ремонт печей

- •1. Пуск и разогрев печи

- •2. Эксплуатация и уход за ними

- •3. Ремонт печей

2. Устройство и работа индукционной печи

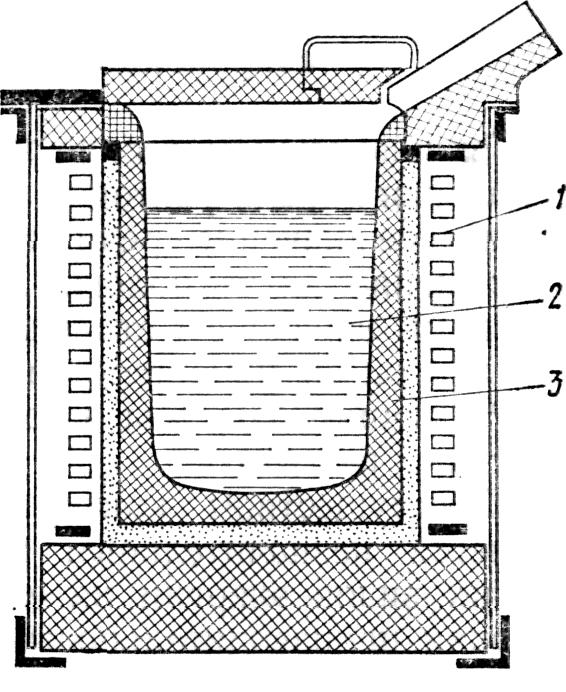

Выплавка стали в индукционных печах применяется в черной металлургии значительно реже, чем в дуговых. Для этой цели используют обычно печи без железного сердечника (рис. 90), состоящие из индуктора в виде катушки (из медной трубки 1, охлаждаемой водой), являющейся первичной обмоткой, окружающей огнеупорный тигель 3, куда загружается плавящийся металл. Магнитные силовые линии, создаваемые катушкой, проходя через металл 2, находящийся в тигле, вызывают в нем вихревые токи, которые нагревают и плавят его. Так как в индукционных печах тепло возникает в металле, шлак в них нагревается только через металл. Вместимость современных индукционных печей достигает нередко 5 т, а в отдельных случаях и 15 т.

Рисунок 90 - Схема индукционной электропечи

Крупные печи могут работать на переменном токе с промышленной частотой в 50 периодов; более мелкие нуждаются в генераторах, работающих на частоте 500—2500 периодов в секунду. Выплавка стали из чугуна в индукционных печах распространения не получила, так как окисление и рафинирование с помощью шлака в них почти невозможно. Эти печи с успехом используются для переплавки чистых легированных сталей, так как высокая температура, возможность работы в вакууме и отсутствие науглероживания металла электродами дают возможность получить в них стали с малым содержанием углерода и различные сложные сплавы, к которым предъявляются повышенные требования.

3. Устройство и работа плазменной печи

При плазменном нагреве источником теплоты в печи является поток ионизированного газа (плазмы), имеющий температуру до 20 000 °С. В качестве плазмообразующей среды применяют газы: аргон, гелий, азот и водород. Для получения плазмы служат плазмотроны, в которых поток газа под воздействием электрической дуги или электромагнитного поля разогревается до необходимой температуры. Теплообмен излучением плазмы с печным пространством или непосредственно с нагреваемым (расплавляемым) металлом определяет температуру в печи и интенсивность процесса нагрева металла.

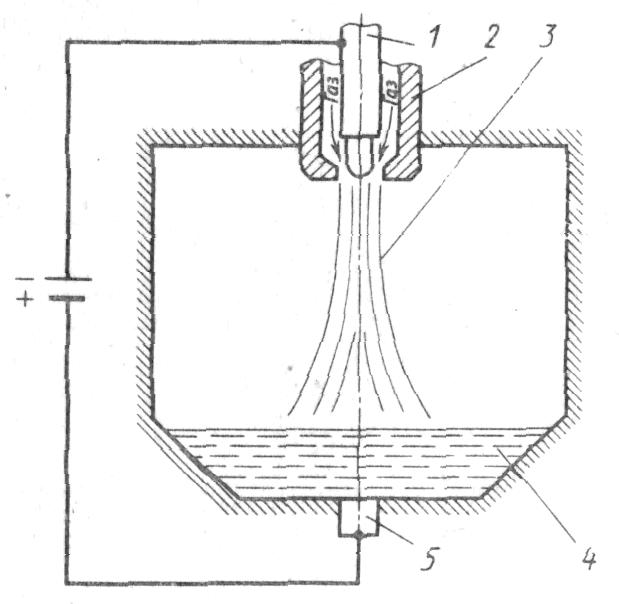

При плавке в плазменной печи исключается загрязнение металла углеродом из электродов, применяемых в обычных дуговых печах. Плазменная струя может состоять из смеси необходимых газов, что позволяет поддерживать в печи защитную атмосферу Плазменные печи могут иметь ванну как с огнеупорной футеровкой, так и без нее, т. е. ванна печи представляет собой водоохлаждаемый кристаллизатор. Схема плазменной печи с огнеупорной футеровкой изображена на рис. 91. Водоохлаждаемый медный анод 5 находится в контакте с жидким металлом 4. Плазмотрон, состоящий из электрода 1 и сопла 2, расположен на своде печи. Электрод обычно изготовляют из вольфрама, а сопло делают водоохлаждаемый. Электрическая дуга 3 горит между электродом плазмотрона и расплавленным металлом. Печи с одним сводовым плазмотроном изготовляют мощностью до 6 МВт. Если необходима большая мощность, то печь имеет несколько плазмотронов, которые располагают в боковых стенах печи.

Рисунок 91 - Схема плазменной печи

1— анод; 2 — рабочее окно; 3 — сопло плазмотрона; 4 — свод печи; 5 — механизм закрывания рабочего окна; 6 — плазмотрон; 7 — площадка плазмотрона

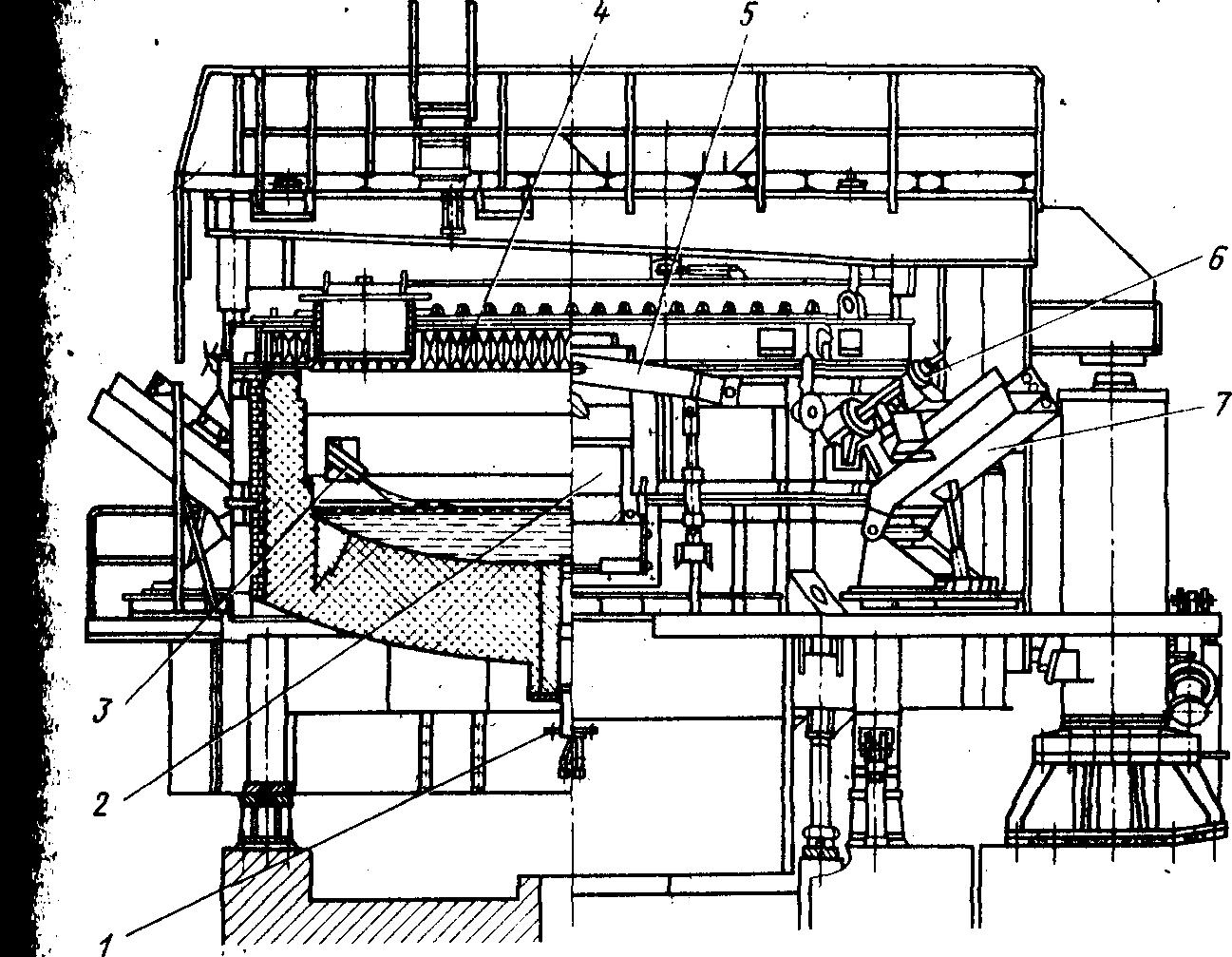

Рисунок 92 - Плазменная печь вместимостью 45 т

На рис. 92 показана плазменная печь вместимостью 45 т, работающая на сталелитейном заводе в Австрии. Печь имеет четыре плазмотрона, расположенных в боковой стене печи. Плазмотроны установлены на специальных площадках, что позволяет изменять угол наклона их к середине печи. Мощность каждого плазмотрона около 6 МВт. Установленная мощность печи 29 MB·А. Максимальное напряжение тока 800 В. Средняя производительность печи 30 т/ч. Время расплавления шихты 1,3—1,5 ч. Расход энергии на расплавление 480 кВт.ч/т. Общий расход энергии на плавку зависит от марки выплавляемой стали и составляет 540—630 кВт · ч/т. Срок службы огнеупорной кладки стен составляет 150, свода— 120 и подины — 450 плавок. Отмечено увеличение количества выплавляемого металла на 1,5 % по сравнению плавкой в дуговой печи. Для печи вместимостью 45 т это составляет 45·1,5/100 = 0,675 т стали на каждую плавку.

Контрольные вопросы

1 Принцип работы электродуговой печи?

2 Конструкция электродуговой печи?

3 Конструкция индукционной печи?

4 Основа работы плазменной печи?