- •Лекция № 12-13 Огнеупоры и теплоизоляционные материалы

- •Классификация огнеупоров

- •2. Физические и рабочие свойства огнеупоров.

- •3. Кремнеземистые огнеупорные материалы

- •Алюмосиликатные огнеупорные материалы

- •5. Магнийсодержащие огнеупорные материалы

- •6. Цирконистые огнеупорные материалы

- •7. Углеродсодержащие огнеупорные материалы

- •8. Карбидкремниевые огнеупорные материалы

- •9. Огнеупорные растворы, набивочные массы, обмазки и бетоны.

- •10. Теплоизоляционные материалы.

- •11. Строительные материалы и металлы

- •12. Огнеупорные растворы, набивочные массы, обмазки и бетоны.

- •14. Строительные материалы и металлы. Лекция № 14 Кладка и строительные элементы печей

- •1. Фундаменты печей

- •2. Каркасы печей

- •3. Футеровка печей

- •Лекция № 15-16 Утилизация тепла в металлургических печах

- •1. Теплотехнические основы утилизации тепла дымовых газов

- •2. Устройство и принцип работы рекуперативных теплообменников.

- •3. Устройство и принцип работы регенеративных теплообменников.

- •4. Котлы утилизаторы

- •5. Охлаждение печей

- •6. Очистка дымовых газов

- •Лекция № 17 Классификация и общая характеристика тепловой работы печей. Доменная печь

- •1. Классификация печей по принципу теплогенерации

- •2. Классификация печей по технологическим и конструктивным признакам

- •3. Теплотехнические характеристики работы печей

- •4. Тепловой баланс и затрата топлива

- •3. Устройство и работа доменной печи

- •Лекция № 18 Мартеновские печи и конверторы

- •1. Устройство и работа мартеновской печи

- •2. Устройство и работа конвертора

- •Лекция № 18 Электрические, индукционные, плазменные печи

- •1. Устройство и работа электрической печи

- •2. Устройство и работа индукционной печи

- •3. Устройство и работа плазменной печи

- •Лекция № 19 Техническое обслуживание и ремонт печей

- •1. Пуск и разогрев печи

- •2. Эксплуатация и уход за ними

- •3. Ремонт печей

2. Устройство и работа конвертора

Изобретателем конверторного способа получения стали считают англичанина Г. Бессемера, впервые предложившего и осуществившего в 1854—1856 гг. получение стали без расхода топлива, путем продувки воздуха через расплавленный чугун. Предложенный Г. Бессемером способ производства стали совершенствовался, видоизменялся другими изобретателями и производственными коллективами. Так возникли и получили применение томасовский процесс, русский процесс и многие другие. В настоящее время конверторные способы с применением кислорода вновь получают широкое распространение, поэтому кратко опишем их.

Конвертором

принято называть боль

Конверторы

для бессемеровского процесса футеруются

динасом, а для томасовского процесса

доломитом. На рис. 85 показан эскиз

бессемеровского конвертора. Конверторы

для томасовского и русского процессов

принципиально мало отличаются от него,

хотя нередко и имеют отдельные

конструктивные изменения. Так, например,

в ряде литейных цехов нередко применяют

конверторы малой вместимости (1,5—2,5 т)

с боковым подводом воздуха.

Конверторы

для бессемеровского процесса футеруются

динасом, а для томасовского процесса

доломитом. На рис. 85 показан эскиз

бессемеровского конвертора. Конверторы

для томасовского и русского процессов

принципиально мало отличаются от него,

хотя нередко и имеют отдельные

конструктивные изменения. Так, например,

в ряде литейных цехов нередко применяют

конверторы малой вместимости (1,5—2,5 т)

с боковым подводом воздуха.

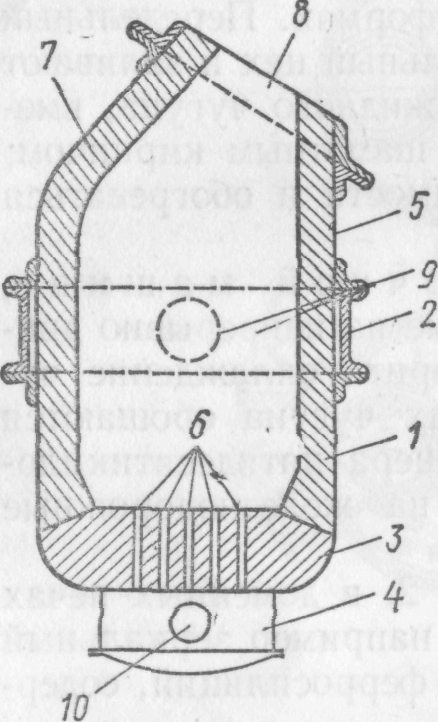

1 — корпус, 2 — опорный пояс, 3 — днище,

4 — воздушная коробка, 5 — кожух, 6 — сопла,

7 — «спина», 8 — горловина,

9 — пустотелая цапфа,

10 — воздушный патрубок

Рисунок 85 - Схема устройства бессемеровского конвертора

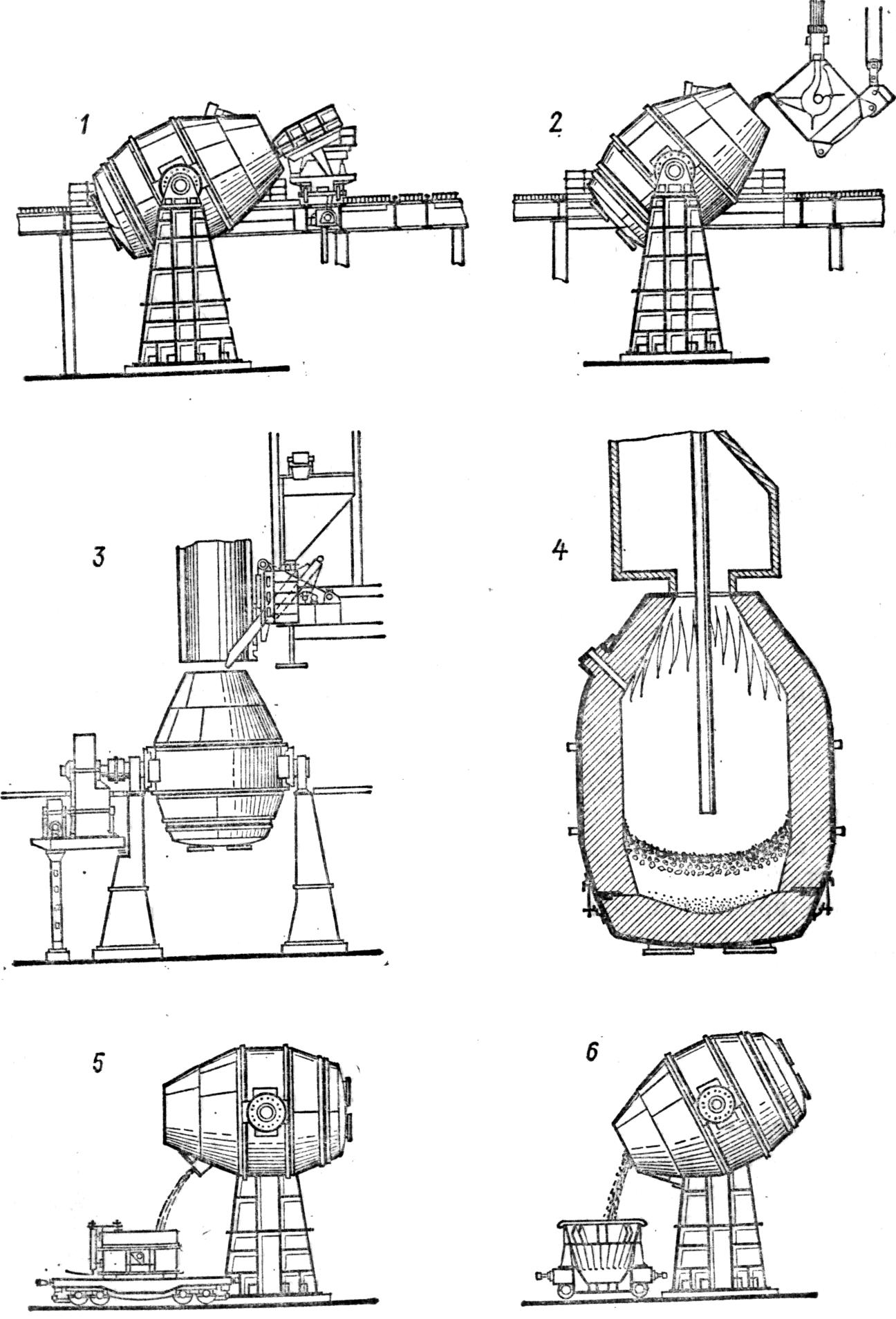

Современный конверторно – кислородный способ получения стали протекает примерно следующим образом. На большинстве заводов для этого способа используют глуходонные конверторы (рис. 86). Футеруют эти конверторы обычно смолодоломитовым или магнезито-хромитовым кирпичом.

Кислород вдувают в конвертор вертикальной трубчатой водоохлаждаемой фурмой, опускаемой в горловину конвертора, но не доходящей до уровня металла на 1200—2000 мм. Таким образом, кислород не вдувается под зеркало металла (как воздух в старых конверторных процессах), а подается на поверхность залитого в конвертор металла.

1 — опорная станина, 2 — опорные подшипники, 3 — корпус конвертора,

4 — муфта , 5 — механизмы (редукторы) поворота конвертора,

6 — электродвигатель, 7 — выпускное отверстие для стали,

8 — отъемное днище, 9 — водоохлаждаемая фурма для кислорода,

10 — разрез наконечника фурмы

(а — каналы для воды; б — канал для кислорода)

Рисунок 86 - Кислородный конвертор на 100—130 т

Однако и при таком способе подвода кислорода процесс идет очень горячо, что дает возможность перерабатывать в нем чугуны с различным содержанием примесей, а также вводить в конвертор не только жидкий металл, но и добавлять к нему скрап и железную руду (количество скрапа на некоторых заводах доводят до 30% от массы металла).

Началом очередного цикла в кислородном конверторе является завалка в него лома и других металлических отходов; в случае их недостатка в конвертор вводят на ряде заводов железную руду; затем загружают известь, необходимую для связывания фосфора, содержащегося в чугуне и ломе. После введения этих добавок в предварительно наклоненный конвертор начинают заливать жидкий чугун, подвозимый из миксера в чугуновозных ковшах. Эти операции занимают в конверторе на 100 т 9—10 мин. После того как металл займет ~ 1/5 объема конвертора, его ставят в вертикальное

1- завалка лома = 3 мин. 2 – заливка чугуна = 5мин. 3- загрузка извести =1мин.

4 – продувка (первый период 16 мин второй – 8 мин.)

5- выпуск стали =5мин.

6 — слив шлака (после первой продувки = 8 мин, после второй =3мин.)

Рисунок 87 - Получение стали из чугуна в кислородном конверторе

положение; в конвертор опускают водоохлаждаемую фурму и подают в нее технический кислород. В конверторе начинается интенсивный процесс окисления металла кислородом.

После 15—16-минутной продувки поднимают фурму, наклоняют конвертор, берут пробу металла на экспресс-анализ и скачивают большую часть шлака; это занимает 7—8 мин; за это время экспресс-анализом определяются основные параметры стали и конвертор вновь ставят в вертикальное положение, опускают фурму и вторично продувают кислородом несколько минут в зависимости от данных анализа и заданной марки стали.

Затем фурму вновь поднимают, конвертор кладут, берут контрольную пробу металла, термопарой погружения измеряют его температуру, после чего сталь выпускают через боковую фурму в разливочный ковш; после слива металла скачивают оставшийся шлак и заделывают выпускное отверстие. Весь технологический цикл плавки занимает 50—60 мин, а продолжительность продувки кислородом составляет от 18 до 26 мин (рис. 87).

Поворот конвертора, подъем и опускание водоохлаждаемой кислородной фурмы, загрузка сыпучих добавок и некоторые другие технологические операции осуществляются с пульта управления конвертором, расположенным на несколько десятков метров от него. Определение продолжительности и режима дутья, времени отбора пробы и другие параметры плавки на ряде заводов определяются счетно-решающими устройствами разных типов. Ведутся исследования по полной автоматизации всего конверторного передела.

Недостатком кислородно-конверторного способа получения стали является большое пылеобразование, обусловленное обильным окислением и испарением железа, значительно большим, чем при других способах получения стали. Это требует обязательного сооружения при этих конверторах сложных и дорогих пылеочистительных установок.