- •Лекция № 12-13 Огнеупоры и теплоизоляционные материалы

- •Классификация огнеупоров

- •2. Физические и рабочие свойства огнеупоров.

- •3. Кремнеземистые огнеупорные материалы

- •Алюмосиликатные огнеупорные материалы

- •5. Магнийсодержащие огнеупорные материалы

- •6. Цирконистые огнеупорные материалы

- •7. Углеродсодержащие огнеупорные материалы

- •8. Карбидкремниевые огнеупорные материалы

- •9. Огнеупорные растворы, набивочные массы, обмазки и бетоны.

- •10. Теплоизоляционные материалы.

- •11. Строительные материалы и металлы

- •12. Огнеупорные растворы, набивочные массы, обмазки и бетоны.

- •14. Строительные материалы и металлы. Лекция № 14 Кладка и строительные элементы печей

- •1. Фундаменты печей

- •2. Каркасы печей

- •3. Футеровка печей

- •Лекция № 15-16 Утилизация тепла в металлургических печах

- •1. Теплотехнические основы утилизации тепла дымовых газов

- •2. Устройство и принцип работы рекуперативных теплообменников.

- •3. Устройство и принцип работы регенеративных теплообменников.

- •4. Котлы утилизаторы

- •5. Охлаждение печей

- •6. Очистка дымовых газов

- •Лекция № 17 Классификация и общая характеристика тепловой работы печей. Доменная печь

- •1. Классификация печей по принципу теплогенерации

- •2. Классификация печей по технологическим и конструктивным признакам

- •3. Теплотехнические характеристики работы печей

- •4. Тепловой баланс и затрата топлива

- •3. Устройство и работа доменной печи

- •Лекция № 18 Мартеновские печи и конверторы

- •1. Устройство и работа мартеновской печи

- •2. Устройство и работа конвертора

- •Лекция № 18 Электрические, индукционные, плазменные печи

- •1. Устройство и работа электрической печи

- •2. Устройство и работа индукционной печи

- •3. Устройство и работа плазменной печи

- •Лекция № 19 Техническое обслуживание и ремонт печей

- •1. Пуск и разогрев печи

- •2. Эксплуатация и уход за ними

- •3. Ремонт печей

Лекция № 18 Мартеновские печи и конверторы

План

1. Устройство и работа мартеновской печи

2. Устройство и работа конвертора

1. Устройство и работа мартеновской печи

Мартеновский способ производства стали представляет собой передел чугуна или стального скрапа на поду пламенной отражательной печи регенеративного типа в сталь заданного химического состава.

В отличие от конвертерного мартеновский процесс производства стали не может проводиться без подачи дополнительного тепла извне. Нагрев и расплавление металла в мартеновской печи осуществляются за счет тепла, выделяющегося при сгорании топлива. Сталь получается путем окислительной плавки в результате сложных физико-химических процессов при взаимодействии газовой, жидкой (шлак, металл) и твердой (под печи) фаз. Газовая фаза образуется в результате сгорания топлива в рабочем пространстве печи. Для обеспечения полного сгорания топлива в печь подают воздух в количестве, несколько большем теоретически необходимого. Избыток кислорода, С02 и Н20 в продуктах сгорания обусловливает окислительный характер атмосферы в рабочем пространстве печи, поэтому окисление железа и примесей металлической шихты начинается с момента завалки в печь при непосредственном взаимодействии газовой фазы с шихтой.

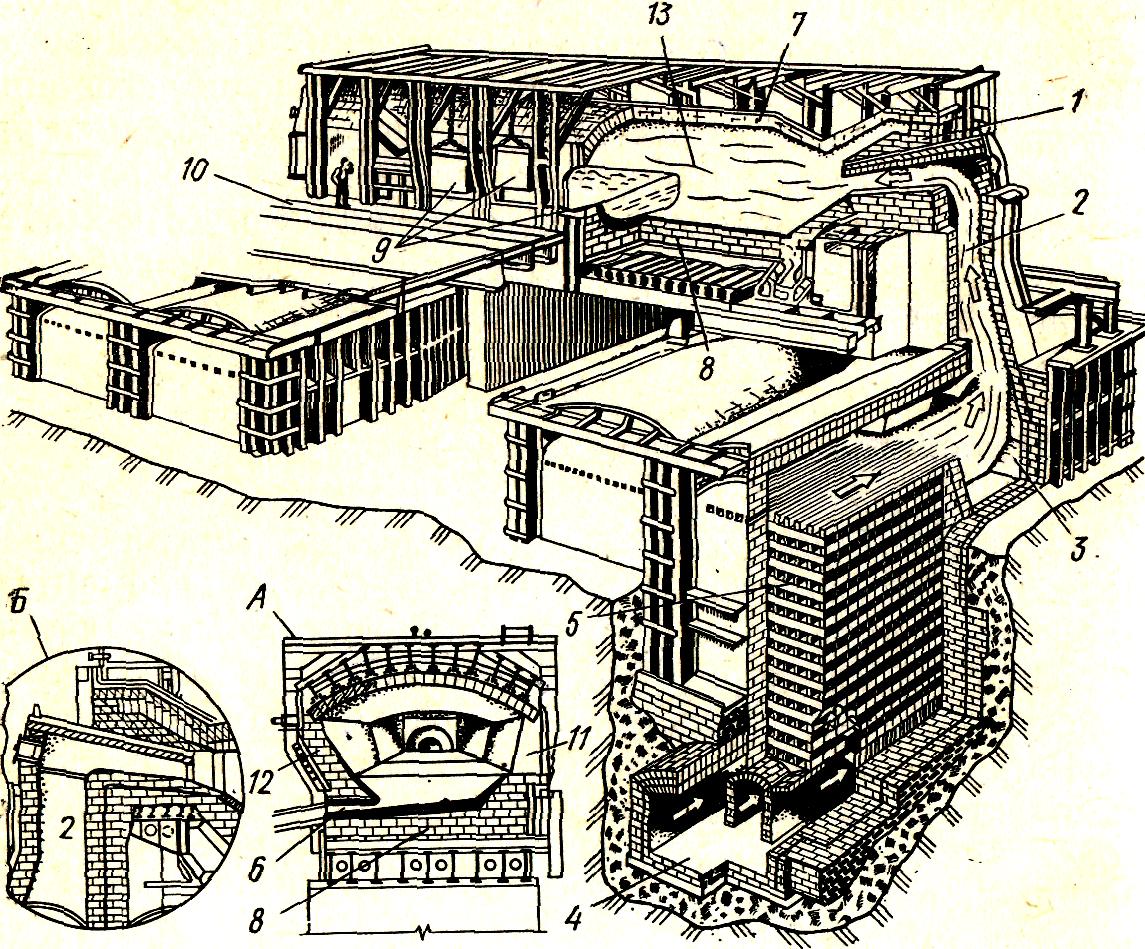

На рис. 81 представлена современная мартеновская печь. Она состоит из следующих отдельных элементов: рабочего пространства, головок, вертикальных каналов, шлаковиков, регенераторов, боровов с перекидными устройствами, котла-утилизатора и дымовой трубы.

Рабочее пространство, головки печи и вертикальные каналы расположены выше рабочей площадки цеха и условно называются верхним строением печи. Все остальные элементы находятся под рабочей площадкой и называются нижним строением. Топливо и воздух для горения поступают из регенератора через шлаковики и вертикальный канал в головку печи. Продукты сгорания отводятся из рабочего пространства печи соответственно с противоположной стороны. Шлаковики служат для улавливания плавильной пыли и шлаковых частиц, уносимых продуктами сгорания из рабочего пространства печи. Изменение направления подачи топлива и воздуха, т. е. изменение направления факела в рабочем пространстве, осуществляется системой «перекидки» клапанов. Продукты сгорания поступают из шлаковиков в регенератор сверху при 1500—1600°С и, проходя через насадку, отдают ей значительную часть тепла. При последующем прохождении через нагретую насадку холодного воздуха или газа продукты сгорания нагреваются до 1100—1200°С. После регенератора дымовые газы имеют температуру 500—600 °С. Для дальнейшего использования тепла отходящих газов их направляют в котел-утилизатор. Рабочее пространство печи ограничено сверху сводом, снизу подиной. Все элементы рабочего пространства футерованы высокоогнеупорными материалами.

Подина печи имеет наклон к задней стенке, в которой предусмотрено отверстие для выпуска готовой стали. В передней стенке имеются проемы — завалочные окна, которые служат для загрузки твердой шихты, заливки жидкого чугуна (по специальному желобу), взятия проб и наблюдения за ходом плавки.

1 — головка; 2— вертикальный канал; 3 — шлаковик; 4 — борова;

5 — насадка регенератора; 6 — сталевыпускное отверстие; 7 — свод; 8 — подина;

9 — завалочные окна; 10— рабочая площадка; 11 — передняя стенка;

12 — задняя стенка; 13 — рабочее пространство:

А — поперечный разрез рабочего пространства печи; Б — разрез головки печи

Рисунок 81 - Мартеновская печь

Подина печи. В зависимости от характеристики шлаков мартеновский процесс может быть кислым и основным (соответственно кислые и основные мартеновские печи). Материалом для футеровки подины кислой печи служит динасовый кирпич, на который набивают или наваривают верхний рабочий слой из кварцевого песка. Основанием подины основной мартеновской печи служит магнезитовый кирпич, на который набивают или наваривают рабочий слой из магнезитового порошка.

Заднюю и переднюю стенки кислой мартеновской печи выкладывают из динасового кирпича, основной печи— из магнезитового. С учетом устойчивости против размывания шлаком и лучшего удерживания заправочных материалов заднюю стенку делают наклонной.

Свод печи. Материал для свода мартеновской печи может быть как кислым, так и основным независимо от типа процесса. В настоящее время работают печи со сводом из динасового или магнезитохромитового кирпича. Свод из динасового кирпича в процессе эксплуатации сваривается в монолит, что позволяет производить кладку в виде обычной распорно-арочной конструкции. Динасовый кирпич обладает достаточной прочностью до 1700°С и повышенным сопротивлением сжатию. Однако при нагреве до температуры >1700°С динасовый кирпич сплавляется и разъедается плавильной пылью.

Применение магнезитохромитового свода позволяет повысить температуру в печи, а также увеличить производительность печи и срок службы свода. Допустимая температура нагрева составляет 1750—1800°С. Стойкость магнезитохромитового свода достигает 300—1000 плавок против 200—350 плавок у динасового свода. Однако при использовании магнезитохромитового свода, обладающего значительными объемными изменениями при колебаниях температуры, устройство обычного арочного свода невозможно. Свод выполняют подвесным с креплениями и прокладками между кирпичами. Это усложняет конструкцию и повышает ее стоимость. Тем не менее в СССР и за рубежом магнезитохромитовые своды получили широкое распространение. Экономически это оправдано.

В последнее время интенсивно ведутся работы по замене кладки элементов печи заранее подготовленными блоками и частичной или полной замене огнеупорной кладки водоохлаждаемыми конструкциями.

Головки печи должны обеспечить подачу требуемого количества топлива; хорошее перемешивание топлива с воздухом и полное его сжигание; хорошую настильность факела по всей длине ванны, чтобы передать максимум тепла ванне и минимум — стенам и своду; минимальное сопротивление при отводе продуктов сгорания из рабочего пространства.

В соответствия с первыми тремя требованиями сечение выходных отверстий головок должно быть небольшим (обеспечить максимальную скорость ввода в печь воздуха и топлива); для удовлетворения четвертого требования, наоборот, сечение должно быть большим. Двойственная роль головок, обусловленная реверсивным движением газов в печи, ставит трудную задачу при разработке рациональной конструкции. Поэтому, работы по улучшению конструкции головок ведутся до настоящего времени.

Шлаковики. Продукты сгорания вместе с плавильной пылью, состоящей из оксидов железа, частиц шлака, извести и руды, из рабочего пространства через головку и вертикальные каналы попадают в шлаковики. Основное назначение шлаковиков — предохранение насадок регенераторов от засорения плавильной пылью. Шлаковики (рис. 82) представляют собой камеры, вытянутые под головками параллельно поперечной оси печи. Сечение шлаковиков больше сечения вертикального канала. Поэтому дымовые газы, попадая в шлаковик, резко теряют свою скорость, одновременно изменяя направление движения. При этом большая часть плавильной пыли (~60 %) оседает в шлаковиках. Шлаковики соединены с вертикальными каналами при помощи окон в сводах и сообщаются с регенератором через окна, расположенные над перевальной стенкой. Шлаковики выкладывают из динасового кирпича (при динасовом своде) и из хромомагнезитового кирпича (при магнезитохромитовом своде).

Операция очистки шлаковиков от осевшей пыли очень трудоемкая. На современных крупных печах предусмотрены приспособления для механизированной очистки шлаковиков.

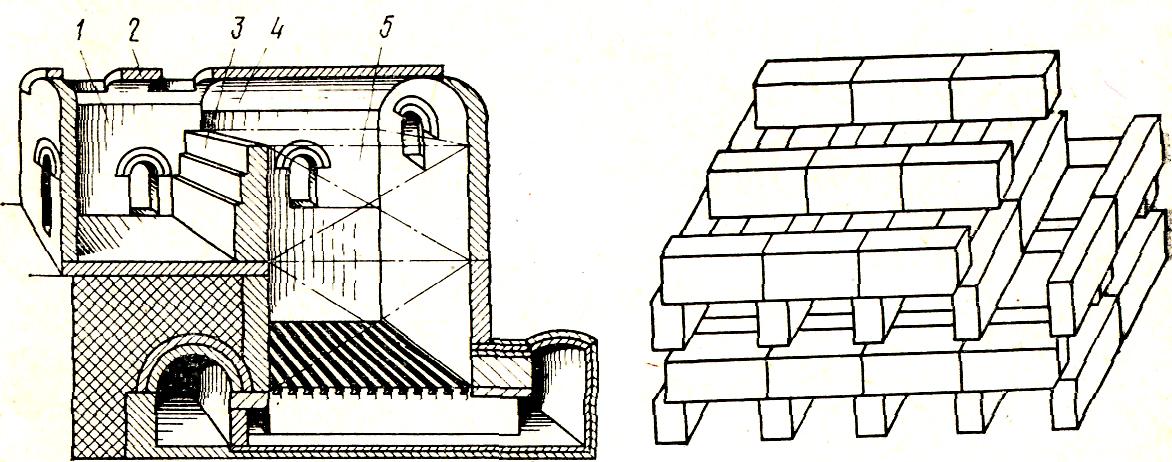

I —шлаковики; 2 — свод; 3 — перевальная стенка; 4 — окно; 5 — регенератор

Рисунок 82 - Разрез регенератора и шлаковика, насадка

Регенераторы. Из шлаковиков отходящие газы с температурой ~1600°С попадают в регенераторы, в которых физическое тепло отходящих газов используется для подогрева направляемых в печь воздуха и газа. Регенераторы представляют собой прямоугольные камеры, заполненные решеткой из огнеупорного кирпича, называемой насадкой. Объем насадки регенератора и поверхности ее нагрева определяются специальным теплотехническим расчетом.

Для кладки верхних рядов насадок используются термостойкий магнезитохромитовый или форстеритовый (2MgO∙Si02) кирпичи. Форстерит обладает высокой стойкостью против воздействия плавильной пыли. Нижние слои насадок, которые работают в менее тяжелых условиях, чем верхние слои (более низкое содержание пыли и температура 1000—1200°С), выкладывают из шамотного кирпича.

Борова. Из поднасадочного пространства отходящие газы попадают в борова. Борова служат для подвода газа и воздуха к регенераторам и отвода продуктов сгорания от регенераторов к трубе или котлу-утилизатору. Их выкладывают из шамотного кирпича, снаружи облицованного обычным красным кирпичом.

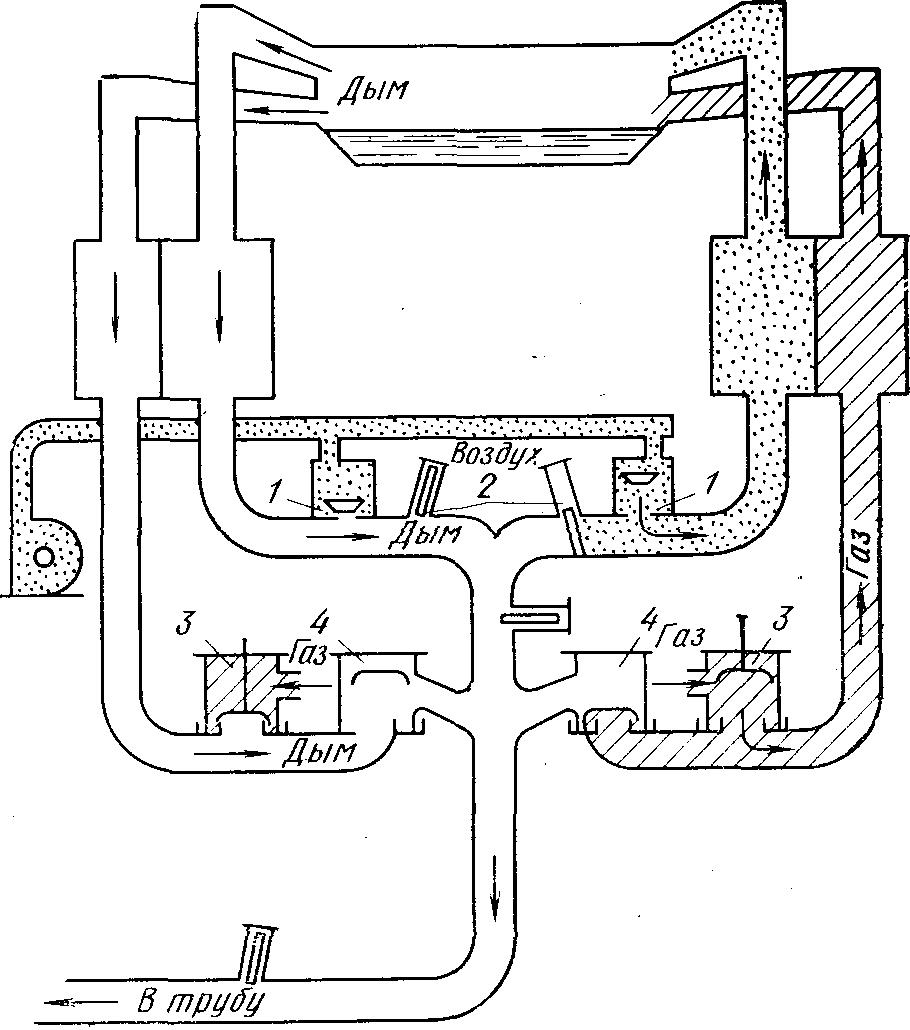

Перекидные клапаны. Система перекидки клапанов (рис. 83) предназначена для изменения направления потоков газа и воздуха с одной стороны печи в другую. Для этого в боровах, газопроводах устанавливают перекидные и регулирующие устройства: газовые клапаны, воздушные клапаны, дымовые клапаны и воздушные задвижки, переключение которых осуществляется специальными устройствами при помощи блоков. Операция перекидки клапанов в современных мартеновских печах автоматизирована.

Система охлаждения печей. Для увеличения стойкости кладки и защиты обслуживающего персонала от действия излучения в мартеновских печах предусмотрены системы водяного и испарительного охлаждения. Расход воды на охлаждение современных мартеновских печей составляет >400 м3/ч. Для уменьшения расхода воды водяное охлаждение некоторых элементов печи заменяют испарительным. Водяное охлаждение применяют только для рам рабочих окон и арматуры регулирующих клапанов.

Испарительное охлаждение используется в кессонах газовых пролетов головок и некоторых элементов кладки печи. Сущность испарительного охлаждения заключается в использовании вместо технической химически очищенной воды, которую можно нагревать до 100 °С и выше без образования отложения солей и накипи. При этом резко сокращается потребность в охлаждающей воде (в 30—100 раз), отпадает необходимость строительства охлаждающих сооружений (градирен и др.). При испарительном охлаждении от охлаждаемого элемента печи отводится как тепло, необходимое на нагревание воды до кипения, так и скрытая теплота парообразования. Дополнительный эффект получается благодаря улучшению условий теплопередачи (кипящая вода обладает более высоким коэффициентом теплопередачи).

1 — воздушные клапаны; 2 — воздушные задвижки; 3 - клапаны;

4 — дымовые клапаны

Рисунок 83 - Схема перекидных устройств мартеновской печи

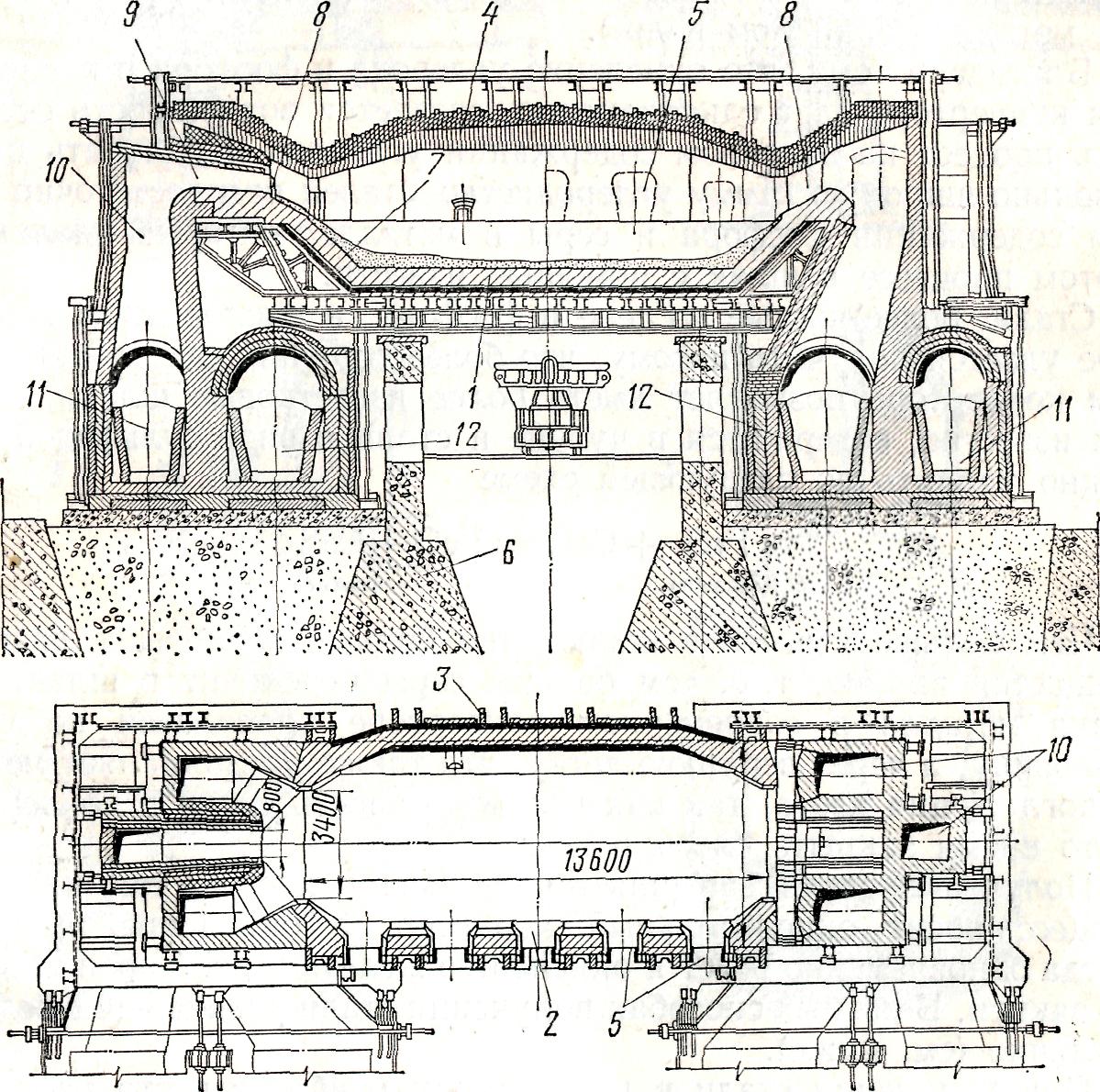

1- под печи, 2 — передняя стенка. 3 — задняя стенка, 4 — свод,

5 — загрузочные окна, 6 — бетонные опоры, 7 — откос,

8 — воздушный канал головки, 9 — газовый канал, 10 — вертикальные каналы, 11 — шлаковики газового регенератора, 12 — шлаковики воздушного регенератора

Рисунок 84 - Конструкция мартеновской печи

В зависимости от состава шлака и огнеупорных материалов для изготовления пода мартеновский процесс может быть основным и кислым. По составу шихты различают следующие разновидности мартеновского процесса.

Карбюраторный (скрап-угольный) процесс, при котором металлическая часть шихты состоит только из стального лома, а требуемое количество углерода вводится в виде углеродсодержащих материалов (карбюризаторов): каменного угля, кокса, графита и т. д. Процесс не получил распространения.

Скрап-процесс характеризуется тем, что основной составляющей шихты служит стальной скрап. Расход чугуна выбирают в соответствии с содержанием углерода в расплаве, достаточным для проведения периода кипения; он составляет 25—45%. Скрап-процесс применяется на металлургических и машиностроительных заводах, где отсутствуют доменные цехи и имеется достаточное количество металлического лома.

Скрап-рудный процесс характеризуется тем, что металлическая составляющая шихты содержит 50—80 % жидкого чугуна и 20—40 % скрапа.

Рудный процесс, при котором металлическая шихта на 100 % состоит из жидкого чугуна. Наиболее широко распространены скрап- и скрап-рудный процессы.