- •Лекция № 12-13 Огнеупоры и теплоизоляционные материалы

- •Классификация огнеупоров

- •2. Физические и рабочие свойства огнеупоров.

- •3. Кремнеземистые огнеупорные материалы

- •Алюмосиликатные огнеупорные материалы

- •5. Магнийсодержащие огнеупорные материалы

- •6. Цирконистые огнеупорные материалы

- •7. Углеродсодержащие огнеупорные материалы

- •8. Карбидкремниевые огнеупорные материалы

- •9. Огнеупорные растворы, набивочные массы, обмазки и бетоны.

- •10. Теплоизоляционные материалы.

- •11. Строительные материалы и металлы

- •12. Огнеупорные растворы, набивочные массы, обмазки и бетоны.

- •14. Строительные материалы и металлы. Лекция № 14 Кладка и строительные элементы печей

- •1. Фундаменты печей

- •2. Каркасы печей

- •3. Футеровка печей

- •Лекция № 15-16 Утилизация тепла в металлургических печах

- •1. Теплотехнические основы утилизации тепла дымовых газов

- •2. Устройство и принцип работы рекуперативных теплообменников.

- •3. Устройство и принцип работы регенеративных теплообменников.

- •4. Котлы утилизаторы

- •5. Охлаждение печей

- •6. Очистка дымовых газов

- •Лекция № 17 Классификация и общая характеристика тепловой работы печей. Доменная печь

- •1. Классификация печей по принципу теплогенерации

- •2. Классификация печей по технологическим и конструктивным признакам

- •3. Теплотехнические характеристики работы печей

- •4. Тепловой баланс и затрата топлива

- •3. Устройство и работа доменной печи

- •Лекция № 18 Мартеновские печи и конверторы

- •1. Устройство и работа мартеновской печи

- •2. Устройство и работа конвертора

- •Лекция № 18 Электрические, индукционные, плазменные печи

- •1. Устройство и работа электрической печи

- •2. Устройство и работа индукционной печи

- •3. Устройство и работа плазменной печи

- •Лекция № 19 Техническое обслуживание и ремонт печей

- •1. Пуск и разогрев печи

- •2. Эксплуатация и уход за ними

- •3. Ремонт печей

4. Тепловой баланс и затрата топлива

Как можно видеть из вышеизложенного, затрата топлива является важной характеристикой работы печей. На действующей печи затрату топлива определяют непосредственным измерением, а для проектируемых печей — расчетным путем, используя тепловой баланс печи.

Тепловой баланс печи состоит из равных между собой прибыльной и расходной частей, каждая из которых состоит из ряда пола. Для печей постоянного действия тепловой баланс составляют на один час, для печей периодического действия — на один цикл работы.

Статьи прибыльной части теплового баланса

1. Тепло, получаемое в результате того, что сгорает топлива, Вт

2. Тепло, что вносится подогретым воздухом, Вт 3. Тепло, что вносится подогретым топливом, Вт

4. Тепло экзотермических реакций.

Статьи расходной части теплового баланса

1. Полезное тепло (Вт), необходимое для нагревания и плавления материалов.

2. Тепло, что относится шлаками, Вт

3. Тепло эндотермических реакций Q3.

4. Тепло, что относится газами, которые отходят, Вт

5. Тепло от химической неполноты сгорает.

6. Тепло от механической неполноты сгорает.

7. Потери тепла в результате теплопроводности через кладку.

8. Потери тепла излучением через открытые окна Вт

9. Тепло, что затрачивает на нагревание тары.

10. Тепло, что относится водой, что охлаждает отдельные части печи.

11. Расходы тепла на аккумуляцию его кладкой в печах периодического действия, Дж/период

12. Неучтенные потери

Просуммировав отдельно прибыльные и расходные статьи теплового баланса, одержимо, таким образом, одно равнение с одним неизвестным, которой является затрата топлива, В. Зная величину В, можно окончательно подсчитать все статьи прибыльной и расходной частей теплового баланса.

Для сравнения качества работы отдельных печей пользуются удельными показателями затраты теплая и Удельная затрата тепла показывает, какое количество тепла затрачивается на нагрев 1 кг металла к температуре.

Часто удельную затрату топлива определяют у условного топлива (в. т.). За условное топливо принимают такое, теплота сгорает которого 29300 кДж/кг. Таким образом, удельная затрата топлива

ВQp/(29300Pm) кг у.т./кг металла

3. Устройство и работа доменной печи

Шихтовые материалы в доменную печь загружают сверху, снизу подают воздух для сжигания топлива. Продукты доменной плавки — жидкий чугун и шлак — выпускают снизу. Профиль внутреннего, плавильного пространства доменной печи выбран таким образом, чтобы в нем происходило равномерное опускание загруженных материалов и равномерное распределение выделяющихся газов по сечению печи. Газы поднимаются снизу вверх.

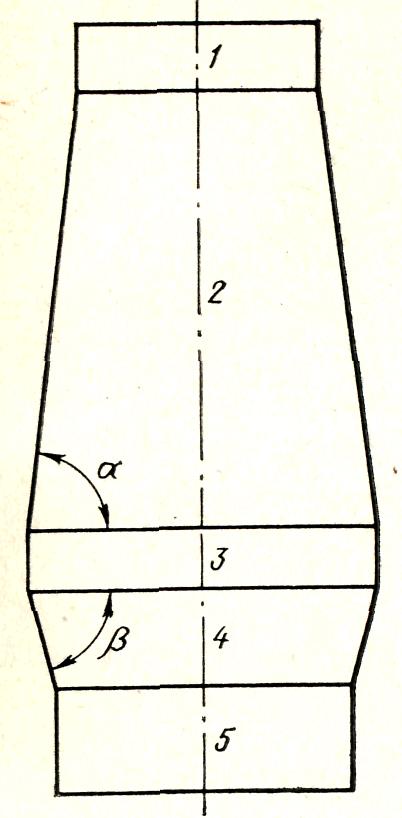

Профиль печи. На рис. 77 представлен профиль современной доменной печи. Верхняя часть печи называется колошником (от слова колоша: так называли короба, в которых перевозили уголь для загрузки в печь).

1— колошник; 2 — шахта; 3 — распар; 4 — заплечики; 5 — горн

Рисунок 77 - Профиль доменной печи

Чepeз колошник печи, имеющий форму цилиндра, производится загрузка шихты, и отводятся газы. Ниже колошника расположена шахта, представляющая собой усеченный конус, расширяющийся книзу. Такая форма шахты позволяет материалам расползаться в стороны и свободно опускаться вниз. Кроме того, расширение шахты устраняет уплотнение шихты. Наиболее широкая часть печи - распар — представляет собой короткий цилиндр, необходимый для создания плавного перехода от нижнего широкого основания шахты к сужающимся заплечикам — части печи, которая представляет собой усеченный конус с широкой частью вверху и узкой внизу. Если бы шахта непосредственно соединялась с заплечиками, то в месте их соединения образовывался тупой угол, в котором задерживались опускающиеся сырые материалы. Наличие распара сглаживает переход и устраняет мертвое пространство. Заплечики приобрели сужающуюся конусообразную форму потому, что в них происходит резкое сокращение объема загруженных материалов в связи с выгоранием кокса и образованием жидких продуктов плавки.

Нижняя часть печи представляет собой цилиндрический горн, в котором накапливаются жидкие продукты плавки — чугун и шлак. В нижней части горна расположены отверстия —летки для выпуска чугуна, в верхней части горна находятся фурмы, через которые в печь подается воздух.

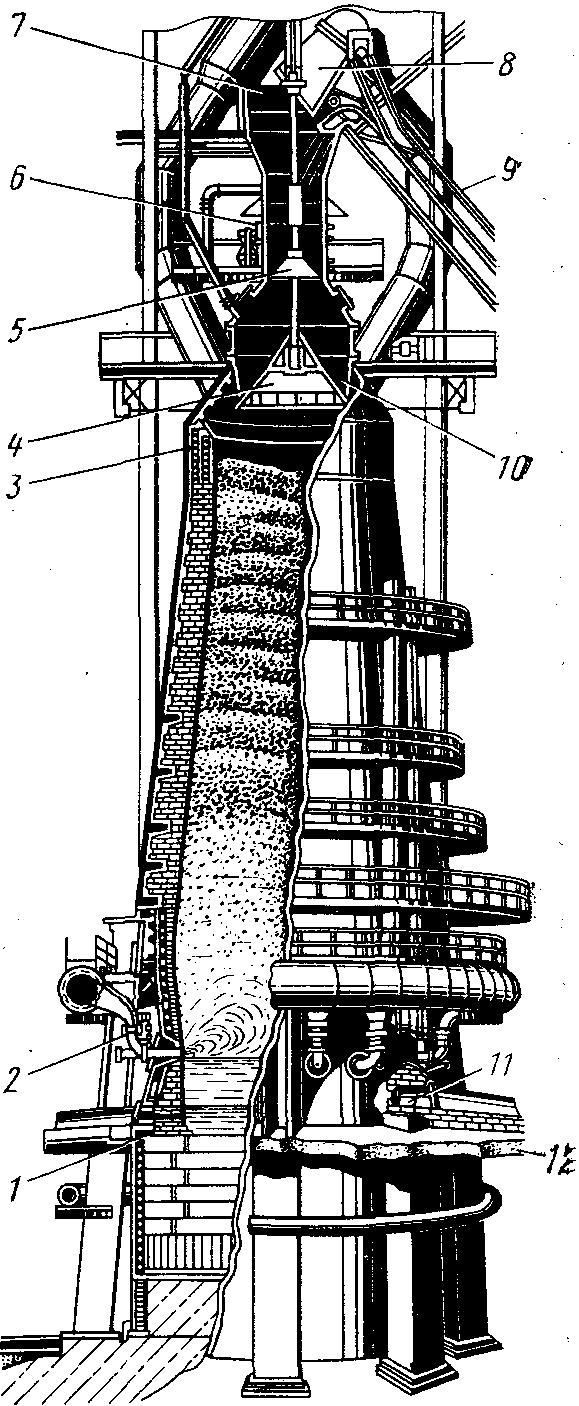

1 — летка для выпуска чугуна; 2 — фурменное устройство для подачи комбинированного дутья; 3— цилиндрическая часть колошника с защитными плитами;

4 — большой конус колошника; 5 — малый конус колошника;

6 — устройство для вращения приемной воронки; 7— приемная воронка;

8 — скип; 9—наклонный мост; 10 — межконусное пространство;

11 — летка для выпуска шлака; 12 — площадка

Рисунок 78 - Устройство доменной печи

Фундамент печи. Современная печь вместе со всеми сооружениями и металлоконструкциями, футеровкой и находящимися в ней шихтовыми материалами и продуктами плавки может иметь массу до 30 тыс. т. Эта масса должна быть равномерно передана грунту. Нижнюю часть фундамента (подошву) делают в виде восьмиугольной бетонной плиты толщиной до 4 м. На подошву опираются колонны, поддерживающие металлические конструкции печи (кожух).

Верхняя часть фундамента — пень — представляет собой монолитный цилиндр из жароупорного бетона, на котором и находится горн печи.

Горн может быть разделен на три части. Нижняя, плоская часть горна — это лещадь, на которой находится жидкий чугун и шлак. Лещадь выдерживает большое давление чугуна. Она выкладывается из углеродистых блоков снаружи, изнутри из крупноразмерного высокоглиноземистого кирпича, содержащего более 45% Al2О3. Общая толщина лещади достигает 5,5 м. Лещадь находится под воздействием высоких температур и гидростатическим воздействием жидкого чугуна. На крупных печах лещадь полностью выкладывают из углеродистых огнеупоров.

Вторая нижняя часть горна — от лещади до леток (металлоприемник) — служит копильником для расплавленного чугуна и шлака. Металлоприемник выкладывается из углеродистых блоков на углеродистой пасте. Фурменные проемы, чугунные и шлаковые летки выкладываются шамотным кирпичом. Внизу кладка имеет толщину до 1500 мм, в верхней части 325 мм. Кладка лещади и металлоприемника охватывается плитовыми холодильниками, представляющими собой металлические плиты с трубами, по которым циркулирует вода.

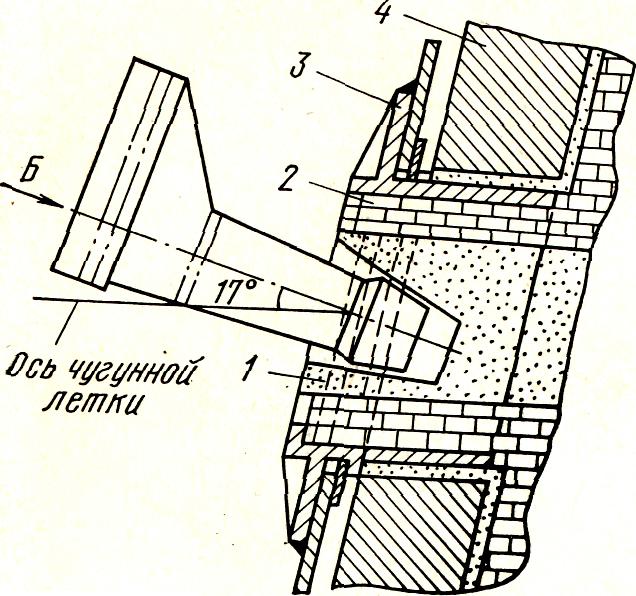

В нижней части горна на расстоянии 600—1700 мм от лещади располагаются отверстия — летки для выпуска чугуна и шлака. В печах с объемом до 2000 м3 делают одно отверстие, в более крупных печах — до четырех. Через чугунные летки 18—20 раз в сутки выпускают жидкий чугун. Чугунная летка обрамляется стальной литой рамой, прикрепленной к кожуху печи (рис. 79).

1— футляр из огнеупорной массы; 2 — огнеупорная кладка; 3 — рама; 4 — холодильник

Рисунок 79 - Устройство чугунной летки

Выше уровня чугунной летки на 1400—1800 мм располагаются шлаковые летки, предназначенные для выпуска верхнего шлака. Шлаковые летки располагаются под углом 90° друг к другу и под углом 60° к чугунной летке. На печах среднего размера делают две, а на больших печах одну летку для выпуска шлака.

Фурмы. В верхней части горна на расстоянии 2700—3500 мм от оси чугунной летки расположены по окружности печи фурмы для подачи в печь горячего воздуха, природного газа, пылевидного или жидкого топлива. Число фурм зависит от размера печи и составляет от 18 до 42. Воздух к печи подается в кольцевой воздухопровод внутренним диаметром до 1650 мм, окружающий доменную печь. От воздухопровода с помощью фурменных приборов дутье поступает в печь.

Заплечики. Кладку заплечиков выполняют в один кирпич толщиной 345 мм. Кладка охлаждается плитовыми ребристыми холодильниками. Как показывает опыт, огнеупорная кладка заплечиков подвергается интенсивному износу и быстро выгорает. На оголенных местах на поверхности холодильников образуется защитный слой из шлака и шихтовых материалов (гарнисаж), который и защищает холодильники от действия высокой температуры и жидких продуктов плавки.

Распар. Стенки распара имеют значительную толщину — до 690 мм, они выкладываются из шамотного кирпича и охлаждаются мараторными холодильниками, в торцы которых залиты огнеупорные кирпичи. Кожух шахты опирается на массивное металлическое мараторное кольцо и передает на него давление кладки и конструкций верхней части печи. Кольцо опирается на колонны.

Шахта. Шахту выкладывают шамотным кирпичом. Ее толщина в нижней части зависит от способа охлаждения и может изменяться от 690 до 1020 мм, вверху толщина кладки 920 мм. Почти по всей высоте шахты на две трети от распара устанавливают холодильники в шахматном порядке. Между кожухом и кирпичной кладкой или между кирпичами и холодильниками оставляют зазор 50—60 мм, заполненный шамото-асбестовой набивкой для компенсации теплового расширения кладки шахты. Кладка шахты сильно изнашивается под влиянием потока раскаленных газов, несущего мелкие твердые частицы материалов. В нижней части шахты и в распаре шамотный кирпич может разрушаться вследствие его взаимодействия со шлаком. В верхних и средних горизонтах шахты может происходить разрушение кладки из-за отложения сажистого углерода по реакции 2СО = С02 + С. Разрушению кладки способствует также отложение в швах кладки оксида цинка, образующегося вследствие окисления цинка, испаряющегося при плавке. Средняя продолжительность кампании шахты 4—5 лет. Снаружи кладка шихты заключена в прочный кожух. С помощью системы брызгал кожух поливают водой, которая стекает вниз в короба, приваренные внизу шахты.

Колошник. Футеровка колошника выполняется из стальных плит, предохраняющих конструкцию печи от ударов сырых материалов, засыпаемых в печь. Между плитами и кожухом печи делают слой кладки из шамотного кирпича. Верхняя часть кожуха печи называется куполом. К нему крепится кольцо засыпного аппарата. Купольная часть изнутри футерована чугунными плитами с залитым в них кирпичом.

Кожух печи. Всю печь охватывает сварной кожух, выполненный из листов толщиной от 20 до 50 мм.

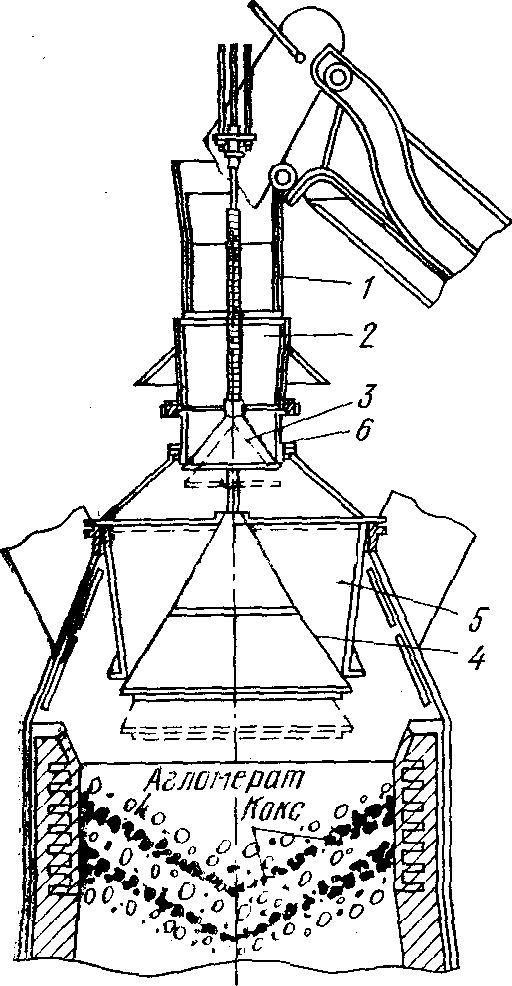

Колошниковое устройство. Основной частью устройства является засыпной аппарат. Он предназначен для загрузки и равномерного распределения шихтовых материалов в печи. Конструкция двухконусного засыпного аппарата доменной печи представлена на рис. 80. Аппарат состоит из приемной воронки, вращающегося распределителя шихты, состоящего из воронки и малого конуса, большого конуса, чаши большого конуса и газового затвора. Нижний большой конус подвешен к штанге, проходящей по оси засыпного аппарата. Штанга прикреплена к рычагу балансира. Для открывания большого конуса плечо балансира при помощи штока приподнимается и конус опускается вниз. Малый конус подвешен на штанге — трубе, внутри которой проходит штанга большого конуса. Это дает возможность малому конусу вращаться и закрываться независимо от большого конуса.

Шихтовые материалы подаются на колошник печи скиповым подъемником в двух скипах (тележках) поочередно. Материал из скипа высыпается в приемную воронку на поверхность малого конуса. При опускании малого конуса шихта просыпается вниз на поверхность большого конуса.

1 — приемная воронка; 2 — воронка малого конуса; 3 — малый конус; 4 — большой конус; 5 — чаша большого конуса; 6 — газовый затвор

Рисунок 80 - Конструкция засыпного аппарата доменной печи

Выпуск чугуна из крупных доменных печей происходит почти непрерывно. После закрытия одной летки через 10—15 мин открывают другую летку. За один выпуск может выдаваться до 800 т чугуна. Для выпуска чугуна в летке с помощью электробуромолота просверливают канал диаметром 60 мм. По каналу чугун стекает в футерованный желоб и устремляется к чугуновозному ковшу. При помощи качающегося желоба поток чугуна может изменять свое направление и наполнять ковши поочередно. После выпуска чугуна летку заделывают с помощью пушки поршневого типа зарядом огнеупорной глины. Пушка на поворотном кронштейне укреплена рядом с леткой и для заделки подводится к каналу летки.

Чугун из доменного цеха перевозится в ковшах грушевидной формы емкостью 140—300 т. Изнутри ковш футеруется шамотным кирпичом в несколько слоев. При перевозке чугуна на длительное расстояние применяют ковши миксерного типа удлиненной цилиндрической формы емкостью до 600 т. Жидкий чугун можно перевозить на расстояние до 300 км. Среднее понижение температуры жидкого чугуна в чугуновозе составляет 50С/ч. В СССР такие перевозки осуществляются между Западно-Сибирским и Кузнецким металлургическими комбинатами.

Шлак выпускают либо отдельно через шлаковые летки, либо вместе с чугуном через чугунные летки. Шлаковая летка имеет набор холодильников, канал летки закрывается медной водоохлаждаемой пробкой на стопоре. При выпуске вместе с чугуном шлак отделяется от металла в специальных разделителях — скиммерах.

Основным видом топлива в доменной печи является кокс. В качестве дополнительного топлива используется природный газ, который подается через фурмы.

Раскаленные газы, получающиеся в области фурм в результате горения опускающегося кокса до СО и вдуваемого природного газа до СО и Н2, продуваются (фильтруются) через столб кусковых материалов под действием напора, создаваемого воздуходувками. Загружаемые через засыпной аппарат рудное сырье и кокс постепенно нагреваются и теряют влагу и летучие. При использовании флюсов и сырых руд происходят также процессы разложения карбонатов. Железорудное сырье восстанавливается. Высший окисел Fe2O3 превращается в железо последовательно через промежуточные окислы. Процесс восстановления осуществляется практически по всей высоте печи, но заканчивается выше фурм до поступления составляющих рудного сырья в зону горения. Восстановителями служат компоненты газа (СО и Н2), окисляющиеся в процессе восстановления до СО2 и Н2О.

Процесс восстановления железа складывается из

FeO + СО = Fe + СО2

+С + СО2 = 2СО

FeO+ С = Fe + CO

Такой процесс требует затраты углерода и поглощает большое количество тепла.

При высоких температурах, достигаемых после расплавления и раз-составляющих рудной части шихты на металл и шлак, получают некоторое развитие эндотермические процессы прямого восстановления кремния и марганца, а также процесс науглероживания железа. Эти процессы осуществляются при стекании струй чугуна и шлака через слой кокса (коксовую постель), выполняющего роль фильтра, пропускающего расплавы, и газы и преграждающего путь еще не расплавленным или полурасплавленным кускам рудных материалов.